I

Изобретение относится к сварке, а именно к конструкции стенда для сборки и сварки преимущественно хребтовых балок железнодорожных вагонов из двутавров с вьфеэами в стенке.

Известен стенд для сборки и сварки изделий, преимущественно хребтовых балок железнодорожных вагонов из двутавров с вырезами в стенке, содержащий станину с размещенными на ней шовоформируюшими подкладками, упорами и убирающимися прижимами для фиксации изделия и установленными вдоль стенда направляющими для перемещения по ним автомата со сварочной горелкой, а также расположенные в станине выдв№кные опорные ролики для транспортировки изделия вдоль стенда 1 .

Однако известный стенд малопроиэводителен, так как отсутствует механизашя сборки изделий под сварку.

Целью изобретения является повьппе- иие производительности путем механи зации сборки изделий под сварку.

Это достигается тем, 4h стенд оснащен механизмом гибки полок, выполненным в виде смонтироват ых на станине направляющих и установленных в них приводного ползуна, переметаемого в плоскости, параллельной станине, а также кронштейном с дополнительным опорным роликом. При этом крошптейн закреплен в середине стенда над опорной плоскостью станины, а дополнительный опорный ролик смонтирован в кронштейне с возможностью установочного перемещения в плоскости, перпендикулярной к станине, и подпружинен относительно него. В выдвижных опорных роликах

5 выполнена кольцевая проточка для прохождения щоБоформирующей подкладки.

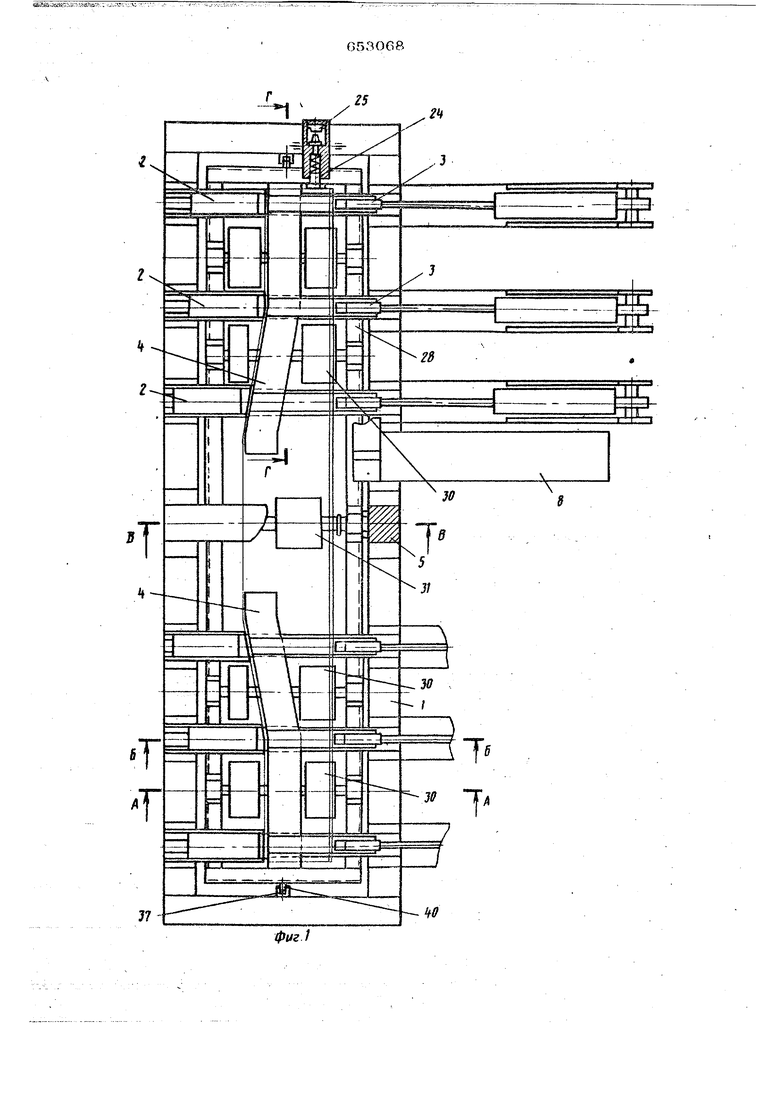

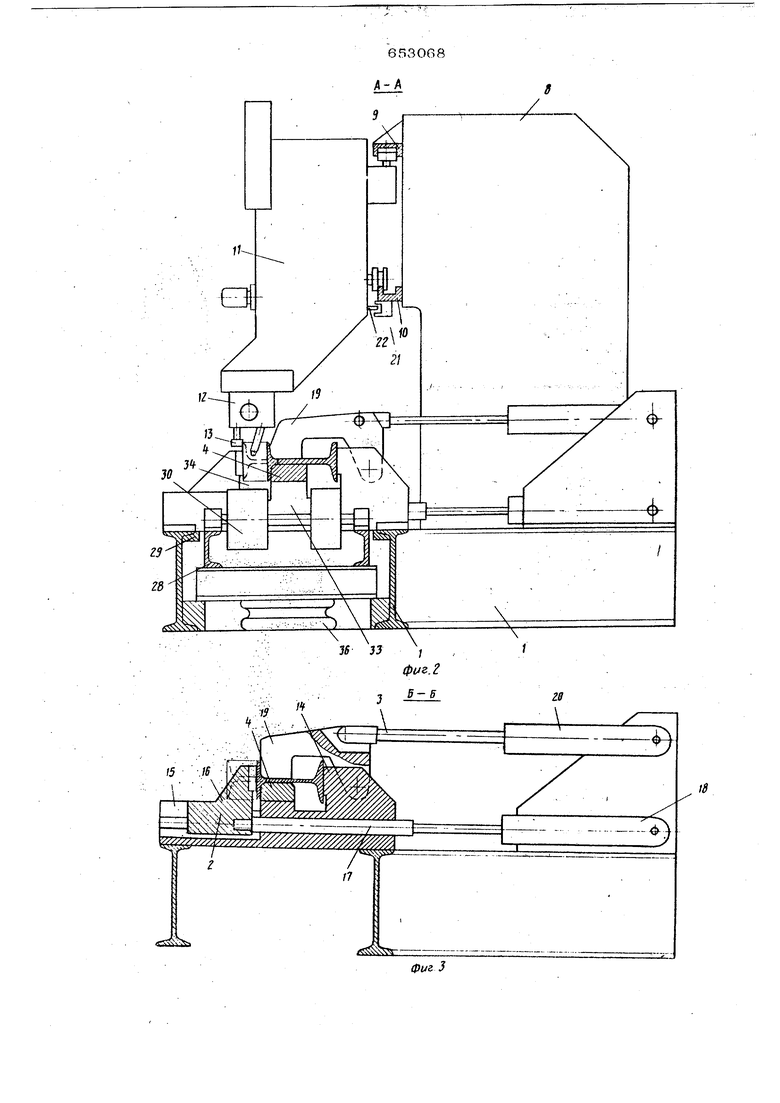

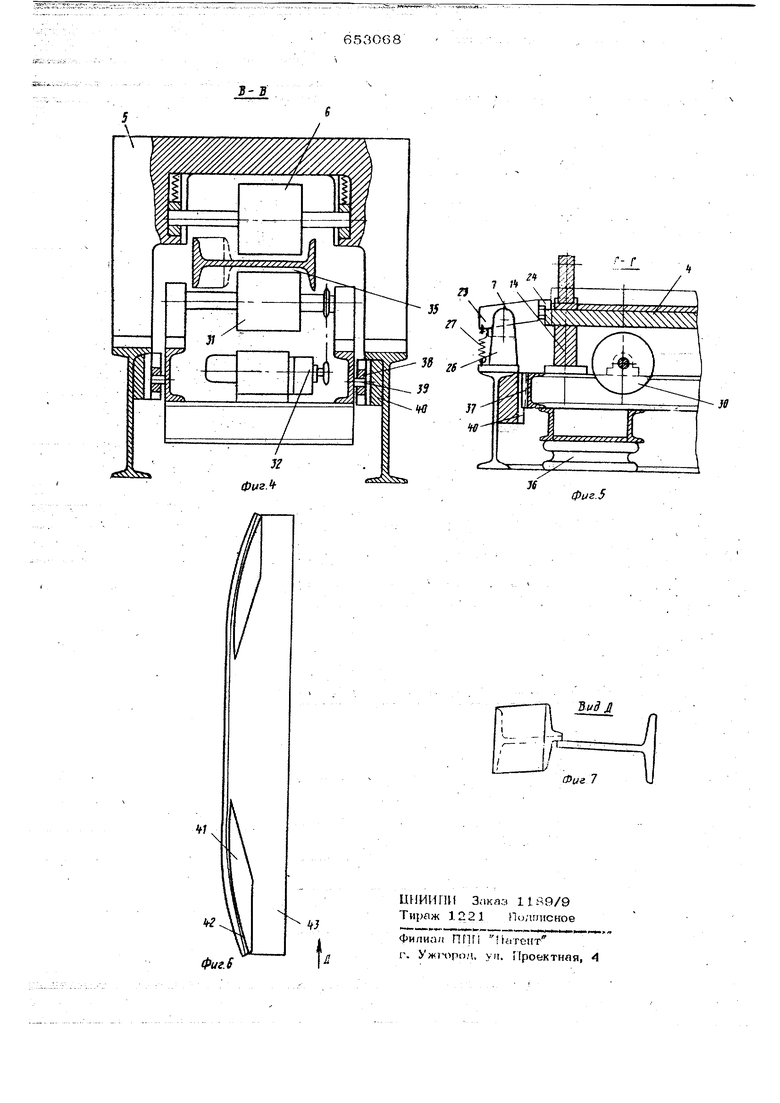

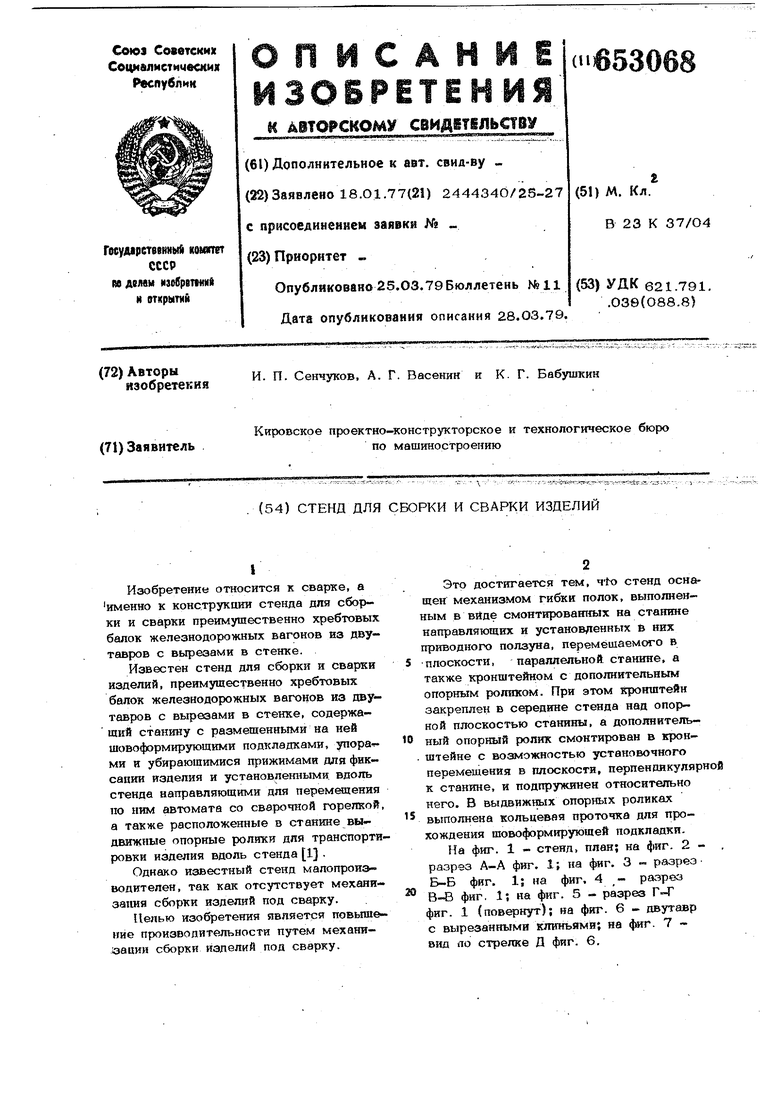

На фиг. 1 - стенд, план; на фиг. 2 разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - разрез Г-Г фиг. 1 (повернут); на фиг. 6 - двутавр с вырезанными клиньями; на 7 вид по стрелке Д фиг. 6. Предлагаемый стенд состоит из станины 1, на которой установлены механизмы гибки 2, прижимы 3, рующая подкладка 4, кронштейн 5 с подпружиненным дополннтельнь м |:х)ли ком 6, упор 7 для продольной ориенташш двутавра. На станине 1 смонтированы стойки 8 для закрепления направляющих 9 и 10, по которым перемещается сварочный автомат 11. имеющий каретку 12 с укрепленным на ней роликом 13. Ролик 13 прижимается к изогнутой пол ке двутавра, за счет чего обетпечивает ся копирование электродной проволоки по umy стыка. Механизк г|ябки 2 состой йан1епод внжно закрепленного на стаинне 1 упор 14. В леЕюй чжтти упора 14 имеется otcHb с направляющими IS, по которь1м перемещается ползун 16, соединенный через штангу 17 со штоком гидрюпй/шй ра 18. Прижшй 3 вьйтоянен в виде откидног рычага 19, установленного шарнирно в неподвижном упоре 14, и гйдрйшпйнд- ра 2О, аа рёплейного шаряйрн&йа не 1. Прижикш 3 расположёны симметрично по концам стенда в зоне гибки полок двутавра. Вдоль направляющей 1О и на ней установлены датчики 21, от которых при прохождении по ним флажка 22 пер дaiвтcя сигнал на откидывашге рычага 19 прижима 3. Упор 9 для продольной ориентации двутавра представляет собой двуплечий рычаг 23, на одном конце которого установлен подпружиненный толкатель 24, взаимодействующий с датчиком 25 при продольной ориентащш двутавра Рычаг 23 шаршфно закреплен в ртойкаХ; 26. Под действием пружин 27 пра вый конец рычага 23 с толкателем 24 находится JB BejjxHeM положении. Шовоформирующая подкладка 4 закре лена неподвижнб. на упорах 14 с обоих концов стенда. Внутри станины 1 размещен рольганг 28 и упоры 29 для огр ничения его подъема. Рольганг 28 выполнен в ввде неприводных роликов ЗО, расположенных по -концам рамы рольган га между механизмами гибки, приводного ролика 31 и дополнительного подпружиненного ролика 6, установленного приводным. ПривО|С1Ной ролик 31 расположен в середине рольганга 28. Движение роли ку передается от привода 32 через цепную передачу. В неприводных роликах 30 выполнены кольцевые проточки 33 для размещения шовоформирующей подкладки 4. При подъеме рольганга 28 во время загр/зки и разгрузки двутавра уровень непрйводных роликов 30 устанавливается выше уровня шовоформирующей подкладки 4. Зазор 34 между полками двутавра и уровнем неприводных роликов 30 больше, чем зазор 35 между стенкой двутавра и уровнем приводного ролика 31, за счет этого при подъеме рольганга 28 производится прижим стенки двутавра прийодным роликом 31 к допотгйтельноглу подпружиненному ролику 6. Таким образом, транспортировка двутавра осуществляется приводным роликом 31, а иёпрйвбднь1е ролики 30 выполншот роль опорных. Рольганг 28 установлен на упруги йневмоподт№мниках 36,расположенных вдоль рольганга.. Для надежности подъема и опускания рольганга при несинхронном срабатыва- НИИ yrtfiyfiix пнёвмоэлементов на рамы рольг1анга 2 8 закреплень сухари 37,а в средней части рамы - сухари 38,устайоалгенные на цапфах 39, На станине 1 в средней ч&сти и по концам выполнены направляющие 40 для перемещения сухарей. После вырезки кл)ша 41 йа предлагаемом стенде необходимо подогнуть полку 42 с узкой частью стенки к полке 43 с широкой частью стенки. Перед гибкой полка 42 может нахлестнуться как сверху, так и снизу и части стенки могут не совпасть. Это усложняет как транспортировку двутавра, так и стыковку частей стенок. Стенд снабжен боковыми направляющими, расположенными вдоль станины 1 для предотвращения увода двутавра в сторону при его транспортировке а также датчиком останова двутавра и датчиками подъема и опускания рольганга (на чертежах не показаны). Предлагаемый стенд работает следующим образом. В исходном положении рольганг 28 находится наверху и упирается в упоры 29. Между приводным 31 и дополнительным подпружиненным 6 роликами имеется зааорр меньший толщины стенки двутавра . Ползуны 16 механизма гибки 2 находятся в левом крайнем положении, рычаги 19 в правом откинутом положеНИИ, сварочные автоматы 11 - в средней части установки, а каретки 12 с роликами 13 - в верхнем положении. По команде рабочего с пульта управления двутавр подается со стороны-упора 7 транспортирутощим устройством ; (на чертежах не показано) на неприводные ролики 30, по которым он перемещается до центрального приводного ропика 31. Далее двутавр попадает между дополнительным подпружиненным роликом 6 и приводным роликом 31 и транспортируется до срабатывания датчика (на чертежах не показан), который дает команду на реверс привода 32. Двутавр перемещается обратно до толкателя 24 упор 7, который через датчик 25 дает комаиду на останов двутавра. Двутавр сориент рован 5 продольном направлении, Затем автоматически включается опускание рольганга 28 и двутавр попадает на шовоформирующие подкладки 4. Включаются все прижимы 3, рычаги 19 которых опускаются на стенку двутавра и прижимают ее к шовоформирующей подкладке 4. Полка 42, если она была нахлестнута на стенку другой полки 43, отходит под Действием рычага 19 or полки 43. Далее поочередно, иачинаа от середины двутавра, включаются все ме ханизмы гибки. Ползуны 16 продвигают пойку 42 между шовоформируюшей подкладкой 4 и рычагом 19, прижимая полку 43 . к упору 14 и изгибая пошсу 42. После подгибки полки 42 рабочий подводит сварочный автомат 11 к краю стьгеа в средней части двутавра, а ролик 13 каретки 12 - к верхней части изогнутой полки и включает в работу сварочный автомат. При перемешении сварочного автомата 11 флажок 22, взаимод ствуя с датчиком 21, поочередно откидыйает ближайший рычаг 19 прижима 3 в исходное положение, освобождая путь сварочному автомату 11. По окончании сварки шва рычаги 19 прижимов 3, .сварочный автомат 11 и ползуны 16 меха низмов гибки 2 занимают исходное положение. Аналогичные операции производятся и на другом конце двутавра. Затем производится подъем рольганга 28. Двутавр прижимается дополнительным подпру жиненным роликом 6 к приводному ролику 31 и перемещается с установки на транспортируюа1ее устройство (на чертежах не показано). Выполнение шовоформирующей подклади, жестко закрепленной на станпне и являющейся опорой для стенки двутавра при стыковке частей и подгибе полок, и наличие прижимов, осуществляющих рижим стенки двутавра к шовоформирующей подкладке, повышает качество стыковки частей стенок и ликвидирует операцию РУ1НОЙ прихватки электросваркой состыкованных стенок А точная стыковка частей стенок позволяет получить более ачественный сварной шов и увелич5ггь скорость сварки на 20%. Предлагаемый стенд входит в состав поточной пинии изготовления хребтовых балок железнодорожных вагонов из двутавров. Экономический эффект от внедрения стенда составит 12ООО рублей. Формула из р е т е и и я Стенд для сборки и сварки изделий, реимущественно хребтовых балок желез: подорожных вагонов из двутавров с вьфезами в стенке, содержащий станину с размепютыми йа ней шовоформирующими подкладками, упорами и убирающимися прижимами для фиксации изделия и установленными вдоль стенда направляющими для перемещения по ним автомата со сварочной горелкой, а также располох енными в станине выдвижными опорными роликами для транбпортировки изделия вдоль стенда, о т л и ч а ю щ и И - СП тем, что, с .целью повышенияпроизводительности механизашти сборки изделий под сварку, он оснащен мехаиизмом гибки полок, вьшолненным в виде смонтированных на станине направляющих и установленного в них приводного ползуна, перемещаемого в плоскЪсти параллельной сташгае, а также закрепленным .в середине стенда над опорной плоскостью станины кронштейном с дополнительным опорным роликом, установленным в кронштейне с возможностью установочного перемещения в плоскости, перпендикулярной к станине, и подпружиненным отиоситеяьно кронштей1ш, при этом в выдвижных onopHbix ролюсах выполнена кольцевая проточка .для прохождения шовоформ1фующей подкладки. Источнш и iiH(|x5pMamra,,.принятые во внимание при экспертизе 1. Николаев Г. А. и др.Расч5т, проектирование и изготовление сварных конструкций. М,, Высшая школа, 1971,с. 602, рис. 20-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Устройство для сборки и сварки хребтовых балок железнодорожных вагонов | 1977 |

|

SU722713A1 |

| Устройство для сборки и автомати-чЕСКОй СВАРКи СТыКОВ пОлОТНищ | 1979 |

|

SU846197A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Стенд для сварки полотнищ | 1979 |

|

SU829386A1 |

| Устройство для сборки и сварки балок | 1977 |

|

SU659336A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

Авторы

Даты

1979-03-25—Публикация

1977-01-18—Подача