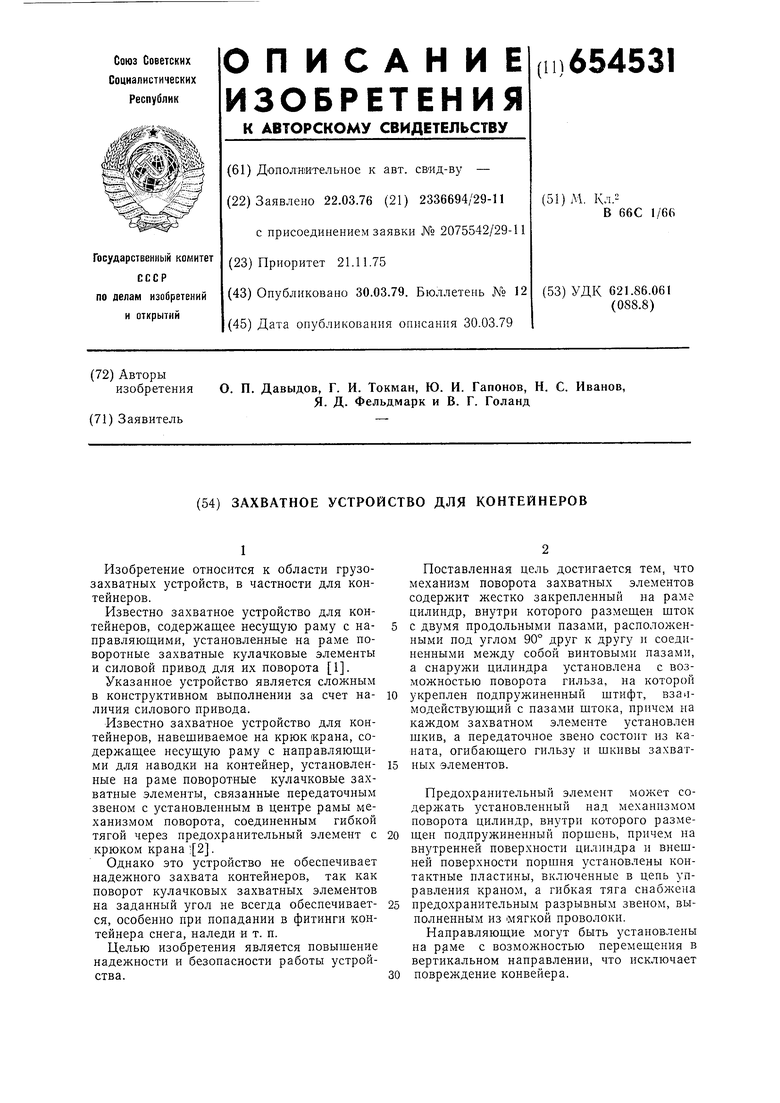

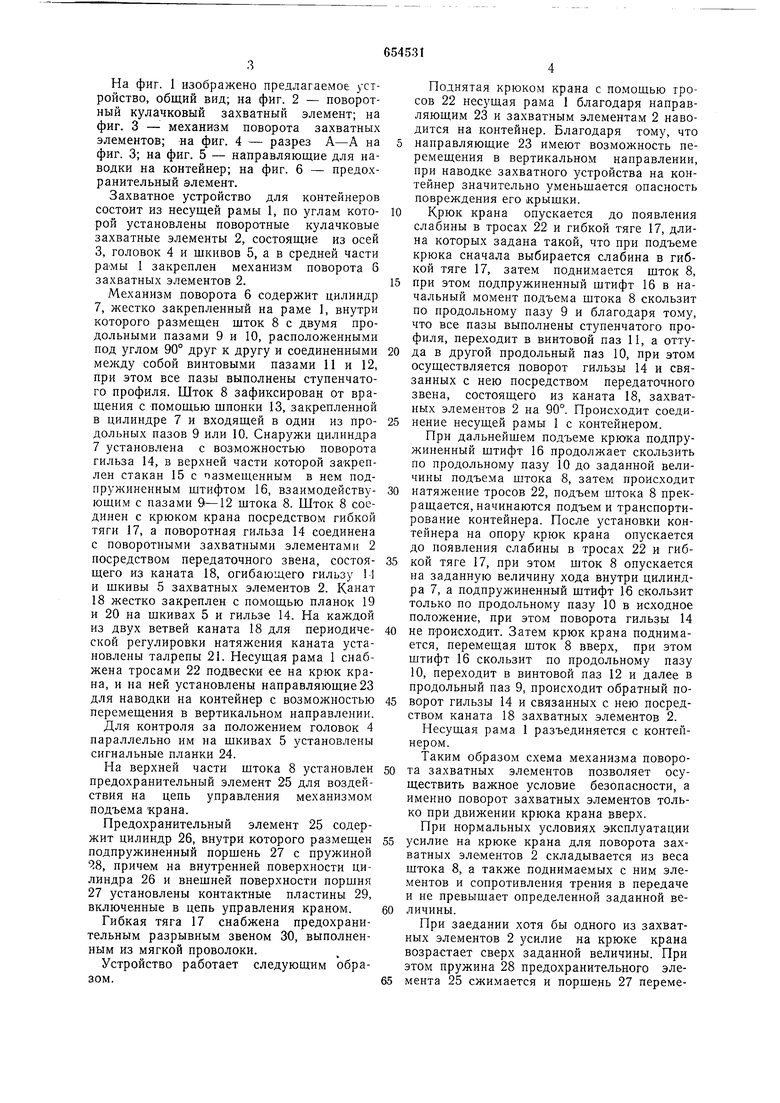

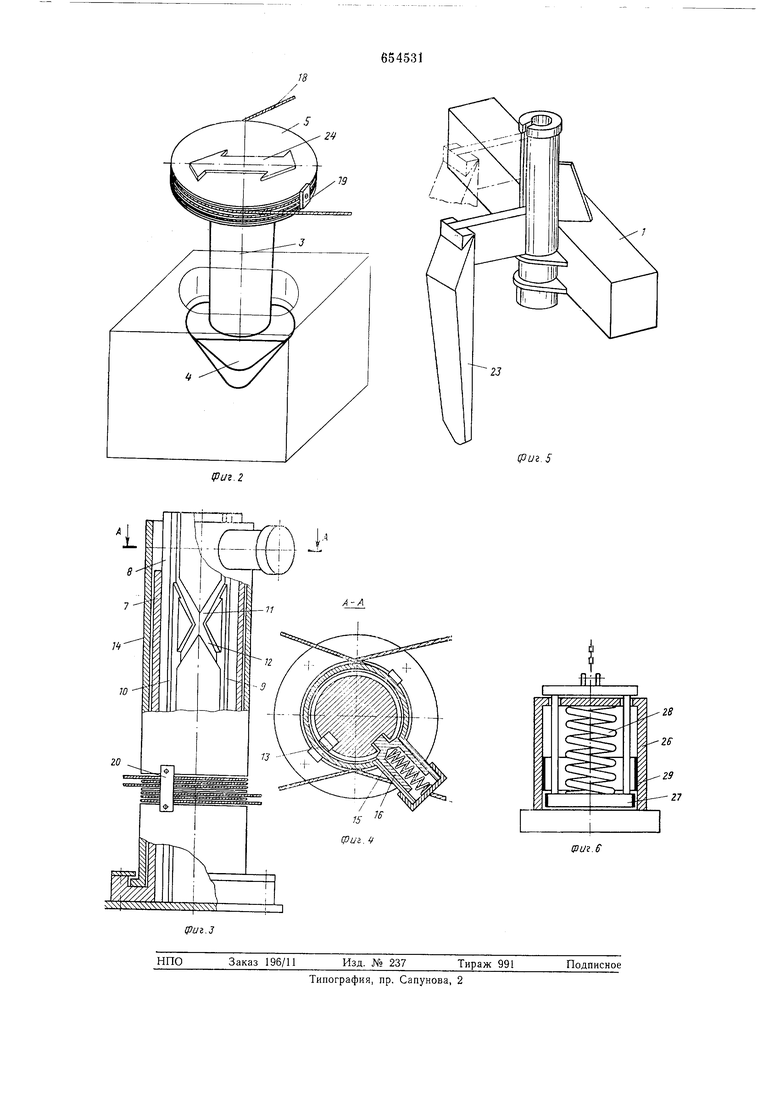

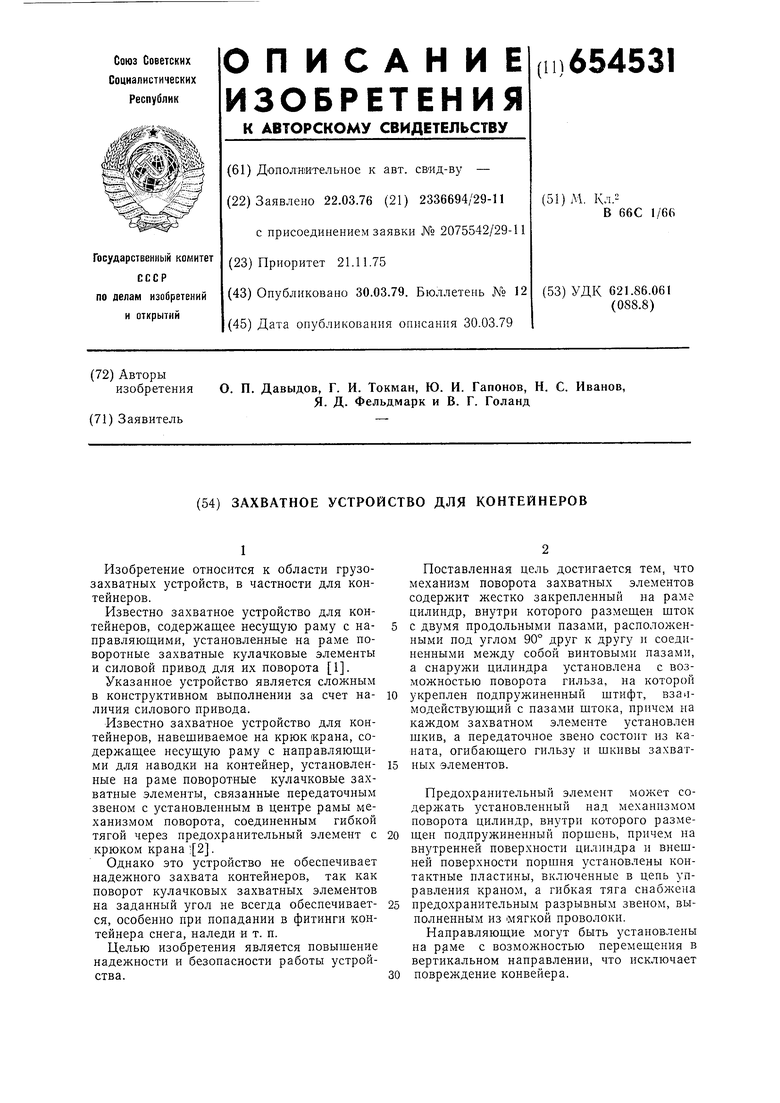

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - поворотный кулачковый захватный элемент; на фиг. 3 - механизм поворота захватных элементов; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - направляющие для наводки на контейнер; на фиг. 6 - предохранительный элемент.

Захватное устройство для контейнеров состоит из несущей рамы 1, по углам которой установлены поворотные кулачковые захватные элементы 2, состоящие из осей 3, головок 4 н шкивов 5, а в средней части рямы 1 закреплен механизм поворота б захватных элементов 2.

Механизм поворота 6 содержит цилиндр 7, жестко закрепленный на раме 1, внутри которого размещен шток 8 с двумя продольными пазами 9 и 10, расположенными под углом 90° друг к другу и соединенными между собой винтовыми пазами 11 и 12, при этом все пазы выполнены ступенчатого профиля. Шток 8 зафиксирован от вращения с ПОМОЩЬЮ шпонки 13, закрепленной в цилиндре 7 н входящей в один из продольных пазов 9 или 10. Снаружи цилиндра 7 установлена с возможностью поворота гильза 14, в верхней части которой закреплен стакан 15 с пазмещенным в нем подпружиненным штифтом 16, взаимодействующим с пазами 9-12 штока 8. Шток 8 соединен с крюком крана посредством гибкой тяги 17, а поворотная гильза 14 соединена с поворотными захватными элементами 2 посредством передаточного звена, состоящего из каната 18, огибающего гильзу 1-1 и шкивы 5 захватных элементов 2. Канат 18 жестко закреплен с помощью планок 19 и 20 на шкивах 5 и гильзе 14. На каждой из двух ветвей каната 18 для периодической регулировки натяжения каната установлены талрепы 21. Несущая рама 1 снабжена тросами 22 подвески ее на крюк крана, и на ней установлены направляющие 23 для наводки на контейнер с возможностью перемещения в вертикальном направлении.

Для контроля за положением головок 4 параллельно им на шкивах 5 установлены сигнальные планки 24.

На верхней части штока 8 установлен предохранительный элемент 25 для воздействия на цепь управления механизмом подъема крана.

Предохранительный элемент 25 содержит цилиндр 26, внутри которого размещен подпружиненный поршень 27 с пружиной .S, причем на внутренней поверхности цилиндра 26 и внешней поверхности поршня 27 установлены контактные пластины 29, включенные в цепь управления краном.

Гибкая тяга 17 снабжена предохранительным разрывным звеном 30, выполненным из мягкой проволоки.

Устройство работает следующим образом.

Поднятая крюком крана с помощью тросов 22 несущая рама 1 благодаря направляющим 23 и захватным элементам 2 наводится на контейнер. Благодаря тому, что направляющие 23 имеют возможность перемещения в вертикальном направлении, при наводке захватного устройства на контейнер значительно уменьшается опасность повреждения его крышки.

Крюк крана опускается до появления слабины в тросах 22 и гибкой тяге 17, длина которых задана такой, что при подъеме крюка сначала выбирается слабина в гибкой тяге 17, затем поднимается шток 8, при этом подпружиненный штифт 16 в начальный момент подъема штока 8 скользит по продольному пазу 9 и благодаря тому, что все пазы выполнены ступенчатого профиля, переходит в винтовой паз 11, а оттуда в другой продольный паз 10, при этом осуществляется поворот гильзы 14 и связанных с нею посредством передаточного звена, состоящего из каната 18, захватных элементов 2 на 90°. Происходит соединение несущей рамы 1 с контейнером.

При дальнейшем подъеме крюка подпружиненный штифт 16 продолжает скользить по продольному пазу 10 до заданной величины подъема штока 8, затем происходит натяжение тросов 22, подъем штока 8 прекращается, начинаются подъем и транспортирование контейнера. После установки контейнера на опору крюк крана опускается до появления слабины в тросах 22 и гибкой тяге 17, при этом шток 8 опускается на заданную величину хода внутри цилиндра 7, а подпружиненный штифт 16 скользит только по продольному пазу 10 в исходное положение, при этом поворота гильзы 14 не происходит. Затем крюк крана поднимается, перемещая шток 8 вверх, при этом штифт 16 скользит по продольному пазу 10, переходит в винтовой лаз 12 и далее в продольный паз 9, происходит обратный поворот гильзы 14 и связанных с нею посредством каната 18 захватных элементов 2.

Несущая рама 1 разъединяется с контейнером.

Таким образом схема механизма поворота захватных элементов позволяет осуществить важное условие безопасности, а именно поворот захватных элементов только при движении крюка крана вверх.

При нормальных условиях эксплуатации усилие на крюке крана для поворота захватных элементов 2 складывается из веса штока 8, а также поднимаемых с ним элементов и сопротивления трения в передаче и не превышает определенной заданной величины.

При заедании хотя бы одного из захватных элементов 2 усилие на крюке крана возрастает сверх заданной величины. При этом пружина 28 предохранительного элемента 25 сжимается и поршень 27 перемещается вверх, замыкая (размыкая) контактные пластины 29, связанные с цепью управления механизмом подъема крана. Так как с момента замыкания предохранительного элемента 25 до остановки «Подъем существует опасность поломки элементов захватного устройства при аварийной ситуации, то предохранительное звено 30 гибкой тяги 17 после сжатия пружины 28 предохранительного элемента 25 при подъеме крюка крана разрывается, предотвращая возможные поломки. Формула изобретения 1. Захватное устройство для контейнеров, навешиваемое на крюк крана, содержащее несущую раму с направляющими для наводки на контейнер, установленные на раме поворотные кулачковые захватные элементы, связанные передаточным звеном с установленным в центре рамы механизмом поворота, соединенным гибкой тягой через предохранительный элемент с крюком крана, отличающееся тем, что, с целью повыщения надежности и безопасности работы устройства, механизм поворота захватных элементов содержит жестко закрепленный на раме цилиндр, внутри которого размещен шток с двумя продольными пазами, расположенными под углом 90° друг к

0

гг Другу и соединенными между собой винтовыми пазами, а снаружи цилиндра установлена с возможностью поворота гильза, на которой укреплен подпружиненный щтифт, взаимодействующий с пазами щтока, причем на каждом захватном элементе установлен щкив, а передаточное звено состоит из каната, огибающего гильзу и щкивы захватных элементов. 2.Устройство по п. 1, отличающееся тем, что предохранительный элемент содержит установленный над механизмом поворота цилиндр, внутри которого размещен подпружиненный порщень, причем на внутренней поверхности цилиндра и внещней поверхности порщня установлены контактные пластины, включенные в цепь управления краном, а гибкая тяга снабжена предохранительным разрывным звеном, выполненным из мягкой проволоки. 3.Устройство по п. 1, отличающееся тем, что, с целью исключения повреждения контейнера, направляющие установлены на раме с возможностью перемещения в вертикальном направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 368171, кл. В 66 С 1/52, 1970. 2.Патент США № 3712661, кл. 294- 67DA, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для контейнеров | 1989 |

|

SU1726356A1 |

| Захват для контейнеров | 1974 |

|

SU540798A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАСТРОПОВКИ И ОТСТРОПОВКИ УНИВЕРСАЛЬНЫХ КОНТЕЙНЕРОВ | 1965 |

|

SU176376A1 |

| Захватное устройство для грузов сошТыРЕМ и фигуРНОй гОлОВКОй | 1979 |

|

SU816935A1 |

| Захватное устройство для грузов с такелажными кронштейнами | 1990 |

|

SU1736903A1 |

| Захватное устройство для тарно-штучных грузов | 1980 |

|

SU952719A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| ГРУЗОВАЯ ТРАВЕРСА | 2001 |

|

RU2214961C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА СТЕРЖНЕВЫХ КОНИЧЕСКИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2139389C1 |

| Захватное устройство для монтажа длинномерных изделий | 1985 |

|

SU1402534A1 |

Авторы

Даты

1979-03-30—Публикация

1975-10-21—Подача