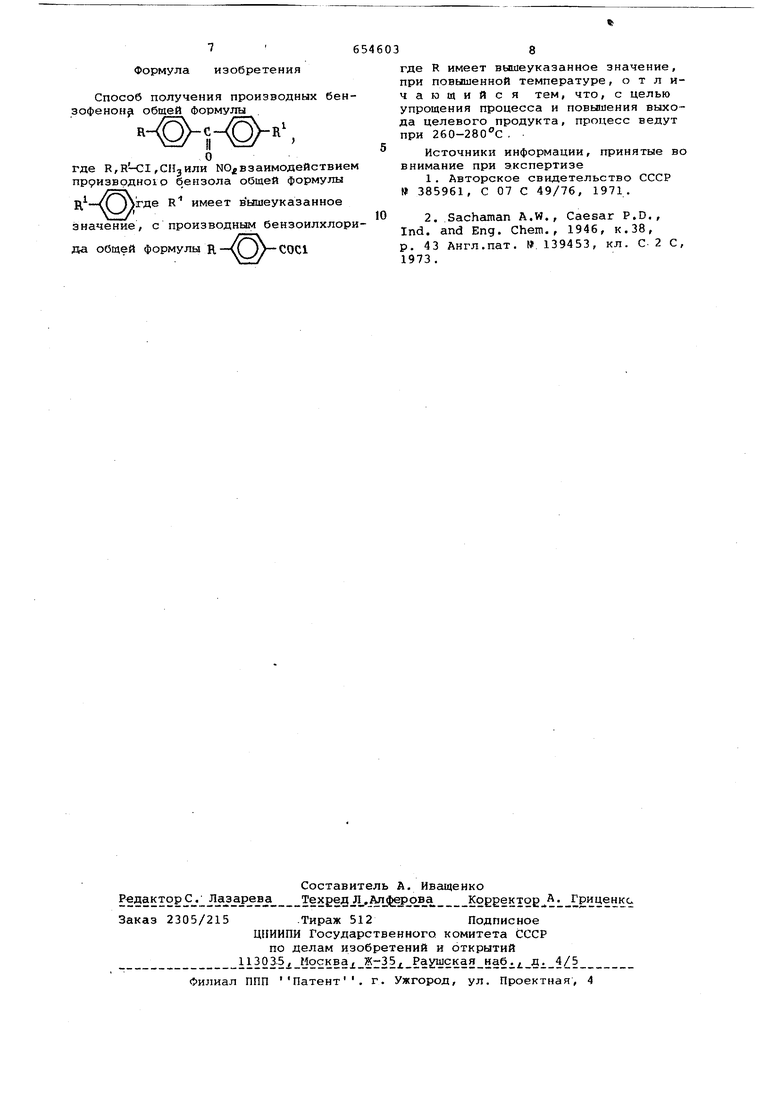

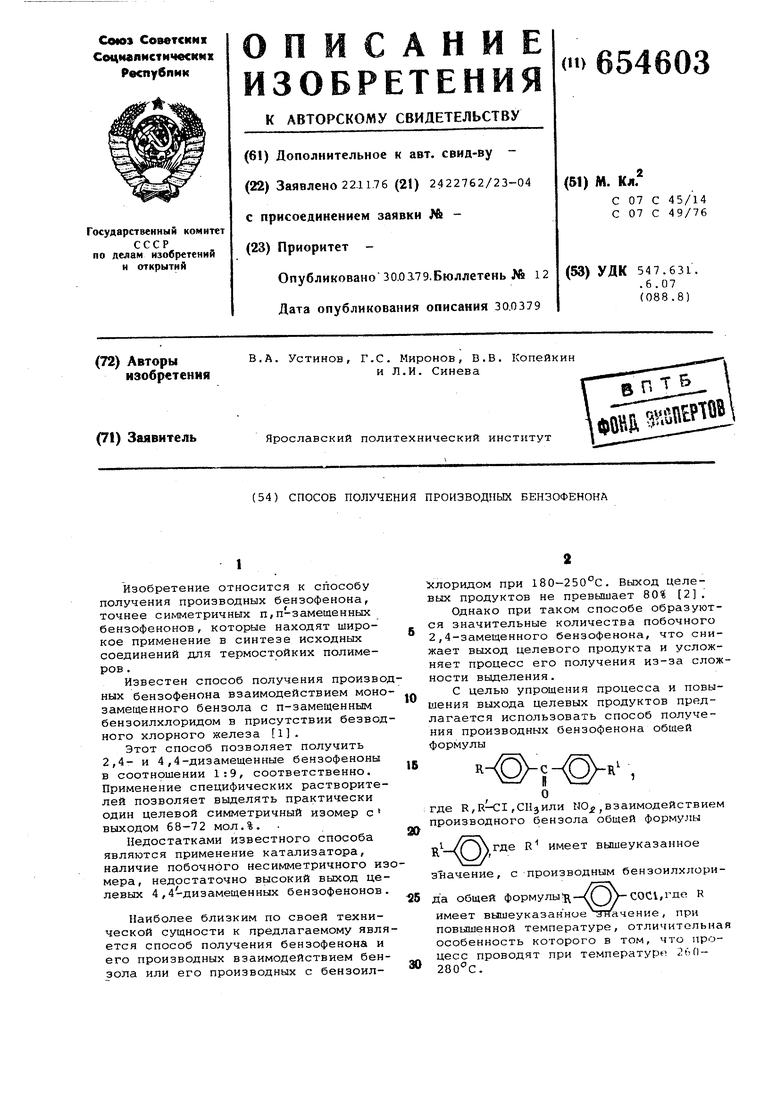

Изобретение относится к способу получения производных бензофенона, точнее симметричных п,п-замешенных бензофенонов, которые находят широкое применение в синтезе исходных соединений для термостойких полимеров , Известен способ получения произво ных бензофенона взаимодействием моно замещенного бензола с п-замещенным бензоилхлоридом в присутствии безвод ного хлорного железа 1. Этот способ позволяет получить 2,4- и 4,4-дизамещенные бензофеноны в соотношении 1:9, соответственно. Применение специфических растворителей позволяет выделять практически один целевой симметричный изомер с выходом 68-72 мол.%. Недостатками известного способа являются применение катализатора, наличие побочного несимметричного из мера, недостаточно высокий выход це левых 4,4-дизамещенных бензофенонов Наиболее близким по своей технической сущности к предлагаемому явля ется способ получения бензофенона и его производных взаимодействием бен зола или его производных с бензоил слоридом при 180-250°С. ВЕпКОд целевых продуктов не превышает 80% 2. Однако при таком способе образуются значительные количества побочного 2,4-замещенного бензофенона, что снижает выход целевого продукта и усложняет процесс его получения из-за сложности выделения. С целью упрощения процесса и повышения выхода целевых продуктов предлагается использовать способ получения производных бензофенона общей формулы где R,R-CI,СНзИЛИ NO,взаимодействием производного бензола общей формулы где R имеет вышеуказанное значение, с производным бензоилхлорида общей формулы -/(Л -СОС1,где R имеет вышеуказанное 3на.чение , при повышенной температуре, отличительная особенность которого в том, что процесс проводят при температуре 260280С.

Предлагаемый способ повышает селективность процесса (до 99,7%) и упрощает вьщеление целерого продукта с выходом до 90%.

Пример 1.В автоклав из нержавеющей стали, продутый инертным газом, загружают 77,25 г (0,5 моль) хлорангидрида п-толуиловой кислоты и 69 г (0,75 моль) топуола, нагревают до 260 С и проводят реакцию в течение 2 ч. После охлаждения абтоклава стравливают выделившийся хлористый водород и реакционную массу переносят в ректификационную колбу для дистилляции. Избыток толуола отгоняют при атмосферно давлении, а вакуумной разгонкой (178 /5 мм рт.ст.) выделяют 97,8 г целевого продукта (выход 93,2 мол.%).. Кристаллизацией из изопропилового спирта получают 84,1 г (выход 90,2 мол.%) 4,4-диметилбензофенона с т.пл. 95,5- 96,.

Найдено, %: С 05,59; Н 6,72;

Cxg-Н..О

Вычислен, %: С 85,70; П 6,67.

Пример 2.В автоклав из нержавеющей стали, продутый инертным газом, загружают 17,5 г (0,1 .моль) хлорангидрида п-хлорбензойной кислоты и 34,5 г (0,3 моль) хлорбензола.

Автоклав нагревают до 270.С и проводят реакцию в течение 1,5 ч. Выделяют целевой продукт по примеру 1. Вакуумной ректификацией (174°С/ /5 мм рт.ст.) выделяют 23,1 г целевого продукта (выход 92,03 мол.%). Кристаллизацией из пропилового спирта получают 18,72 г бесцветных пластинок (выхой 80,95 мол.%) 4,4-дихлорбензофенона с т.пл. l47-i48C.

Найдено, %: С 62,37; Н 3,24; се

Вычислено, %: С 62,15; Н 3,19; се 28,29.

Пример З.В автоклав из нержавеющей стали, продутый инертным газом, загружают 16,7 г (0,1 моль) хлорангидрида п-хлорбензойной кислоты и 27,6 г (0,3 моль) толуола, нагревают до 260°С и проводят реакцию в течение 2 ч. Выделяют продукт по примеру 1. Вакуумной ректификацией ( мм рт.ст.) выделяют 21,4 г (выход 92,84 мол.%) целевого продукта . Кристаллизацией из пропилового спирта получают 19,8 г (выход 92,5 мол.%) 4-хлор-4-метилбензофенона с т.пл. 129-130°С.

Найдено, %: С 72,96; 4,71; се 15,54.

сео.

Вычислено, %: С 72,89; Н 4,77; се 15,40.

Пр, имер .4. 15,45 г (0,1 моль) хлорангидрида п-толуиловой кислоты и 33,75 г (0,3 моль) хлорбензола загружают в автоклав из нержавеющей стали, продутый аргоном (или азотом), и нагревают до 270с в течение 2 ч. Выделяют продукт по примеру 1. Вакуумной ректификацией (164°С/3 мм рт.ст.1 выделяют 21,5 г (выход 92,9 мол.%) целевого продукта. Кристаллизацией из пропилового спирта получают 19,5 г (выход 90,7 мол.%) 4-хлор-4-метилбензофенона с т.пл. 129,5-13О С.

Пример 5.В автоклав из нер авеющей стали/ продутый инертным га зом, загружают 18,75 г (0,1 моль) п-нитробензоилхлорида и 27,6 г (0,3 моль) толуола. Реакционную массу нагревают до 260°С в течение 1,0 ч. Выделяют продукт по примеру 1. Выделяют вакуумной разгонкой 22,7 г (выход 94,2 мол.%) целевого продукта, кристаллизацией которого из бензола получают 20,1 г (выход 88,6 мол.%) 4-нитро-4-метиЛбензофенона с т.пл.1234С, (т.кип. 161-163с при 5 мм рт.ст).

Найдено, %: С 69,83; Н 4,61; N 5,72.

Н Оз N

Вычислено, %: С 69,71; Н 4,56; N5,21.

Пример 6. 37,5 г (0,2 моль) п-нитробензоилхлорида и 67,5 г (0,6 моль) хлорбензола загружают в автоклав из нержавеющей стали продутый инертным газом, и нагревают до 265--270с в течение 1,0 ч. Выделяют продукт из реакционной массы по примеру 1. .

Получают 49,3 г (выход 95,4 мол.%) целевого продукта, кристаллизацией которого из бензола получают. 44,8 г (выход 90,9 мол.%) 4-нитро-4-хлорг бензофенона с т.пл. 99-ЮО С, (т.кип. 24G°C при 12 мм рт.ст.).

Найдено, %: С 54,90; Н 3,14; N 5,42; се 13,71.

Вычислено, %: С 59,66; Н 3,06; N 5,35; се 13,58.

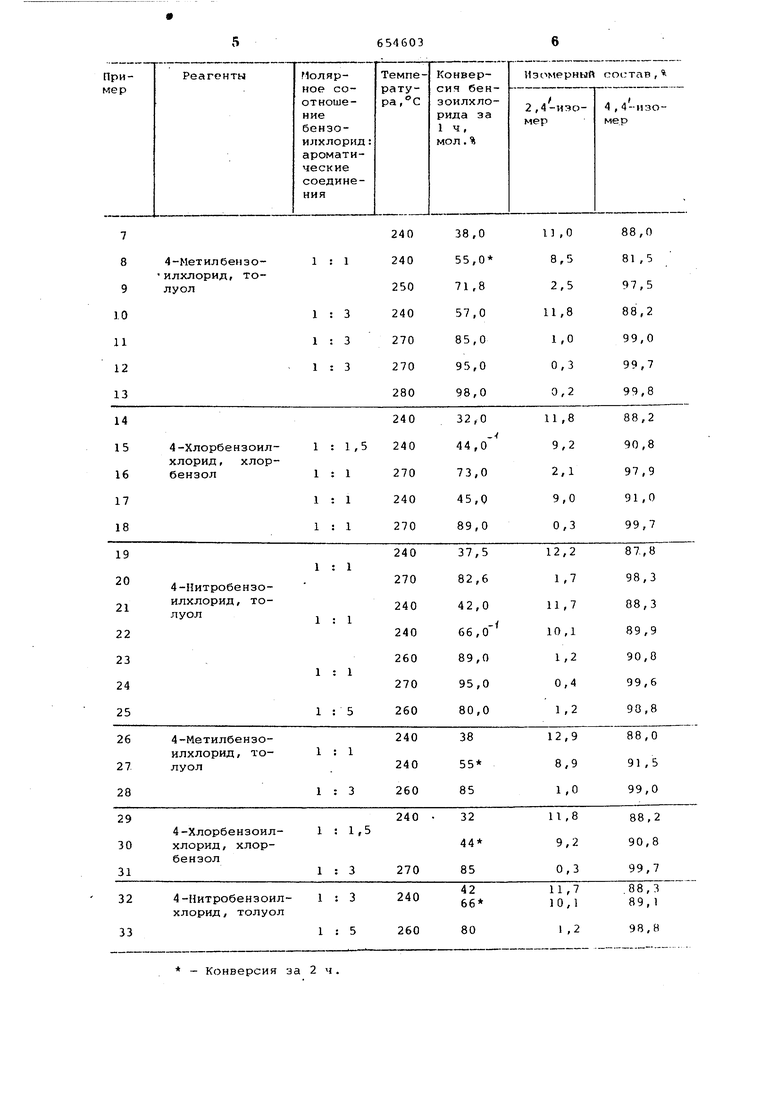

Аналогично примеру 1 проводят примеры 7-34. Условия проведения и результаты представлены в таблице. Примеры 7,8,10,14,15,17,19,21,22, 27,29,30,32 и 33 даны для сравнения.

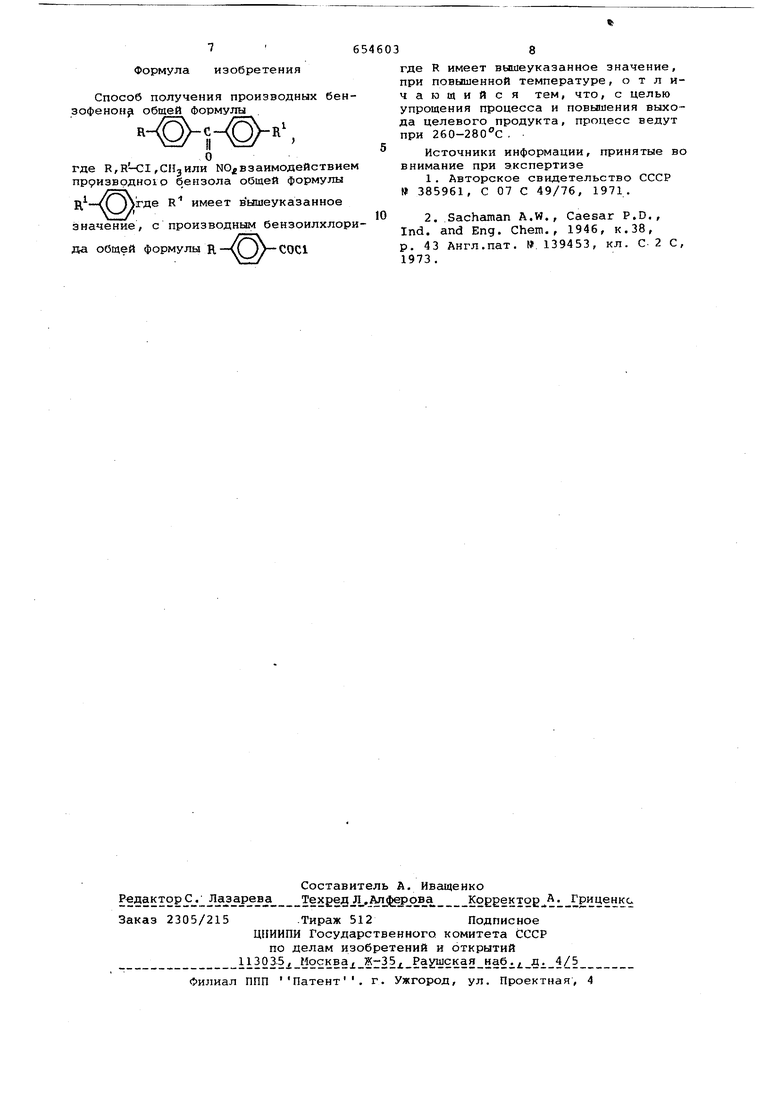

- Конверсия за 2 ч. Формула изобретения бенСпособ получения производных зофенон общей Формулы где R,R-CI ,СНзИли NO взаимодействием пр9Изврдно1О б,ензола общей формулы (( Чгде R имеет вышеуказанное значение, с производным бензоилхлорида общей формулы R-/()-COCl 65460 10 8 где К имеет вышеуказанное значение, при повышенной температуре, о т л ичающийс я тем, что, с целью упрощения процесса и повьпяения выхода целевого продукта, процесс ведут при 260-280°С . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 385961, С 07 С 49/76, 1971, 2, Sachaman A.W., Caesar P.D., Ind. and Eng. Chem., 1946, к.38, p, 43 АНГЛ.пат. №. 139453, кл. С 2 С, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ароматические диаминобензанилиды в качестве мономеров для фенилированных полиамидов и полиамидхиназолонов | 1976 |

|

SU749826A1 |

| Способ получения 2-/2',2',2'-тригалогенэтил/-4-галогенциклобутан-1-онов | 1978 |

|

SU917695A3 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНО- ИЛИ I АМИНООКСИПРОИЗВОДНЫХ БЕНЗОФЕНОНА L | 1973 |

|

SU385961A1 |

| Способ получения производных дигидроарилокси алкиламино-1,2,4-триазола или их фармацевтически пригодных солей присоединения кислот | 1984 |

|

SU1480767A3 |

| Способ получения @ , @ -дитиокарбоновых кислот | 1980 |

|

SU899545A1 |

| Способ получения бисфениловых эфиров фосфористой кислоты | 1977 |

|

SU732269A1 |

| Способ получения N-С @ -С @ -ацилированных лактамов | 1985 |

|

SU1311206A1 |

| Способ получени производных бензофенона | 1975 |

|

SU733515A3 |

| Способ получения производных индола | 1973 |

|

SU498905A3 |

| Способ получения третичных фосфинов,их окисей или тиоокисей | 1983 |

|

SU1143749A1 |

Авторы

Даты

1979-03-30—Публикация

1976-11-22—Подача