1

Изобретение относится к области термической обработки, в частности к закалке деталей с индукционного нагрева.

Известен автомат для термической обработки изделий, содержащий механизм ; агрузки, нагревательное устройство и механизм подачи изделий, состоящий из двух кинематически связанных между собой суппортов, несущих губки, для зажима изделий 11 подвижных от кривошиино-шатунного механизма 1.

Автомат обеспечивает равномерную пепрерывную подачу изделий в нагревательпое устройство.

Недостатком известного автомата является сложность коиструкции и невозможность изменения скорости прохождения через нагревательное устройство отдельных участков фасонных изделий.

Известен также автомат для термической обработки фасонных цилиндрических изделий, содержащий механизм загрузки, индуктор со спрейером, механизм центрирования изделий, механизм подачи изделий, состоящий из штанг с собачками, установленными с возможностью осевого смещения одна относительно другой посредством зубчатого колеса и реек, закрепленных на штангах, и привод перемещения штанг {2.

Недостатком этого автомата является наличие холостого перемещения штанг для возврата их в исходное положение, что снижает производительность процесса термообработки.

Цель изобретения состоит в повышении производительности и упрощении констоукции автомата.

Поставленная цель достигается тем, что в предлагаемом автомате собачки устаноилены на штангах под углом друг к другу, а нривод снабжен взаимодействующими со штангами копирами, закрепленными на выходном валу с разверткой их профилей друг относительно друга на ISO.

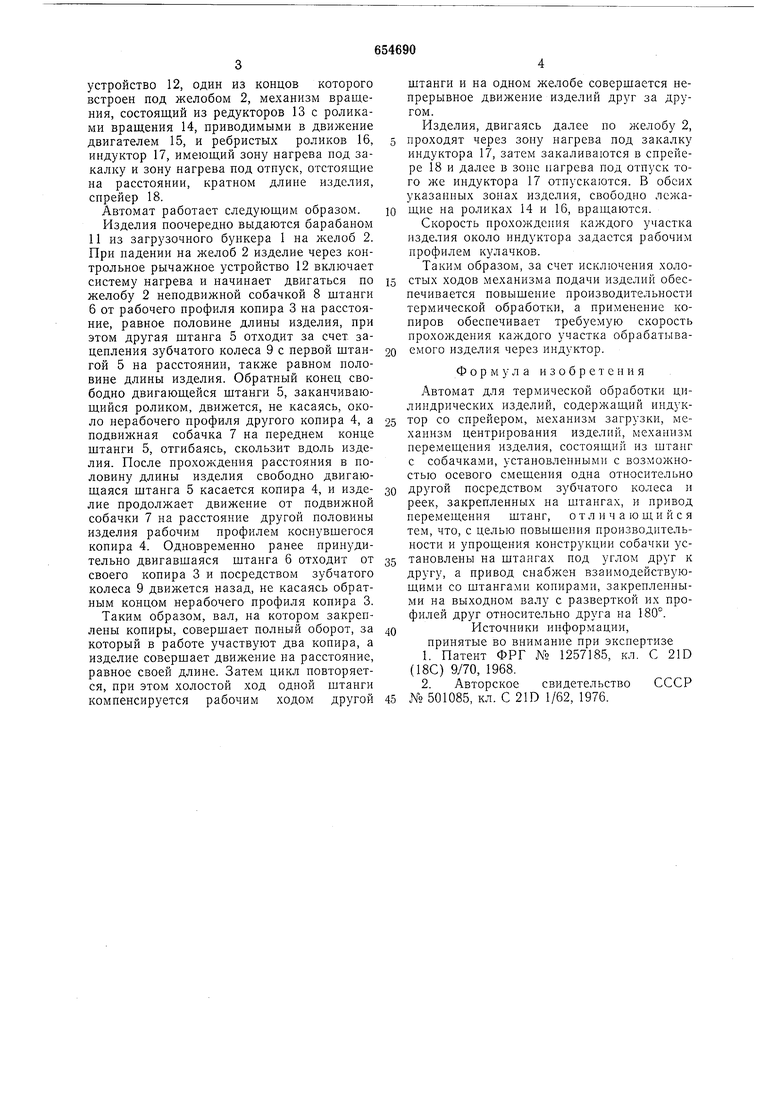

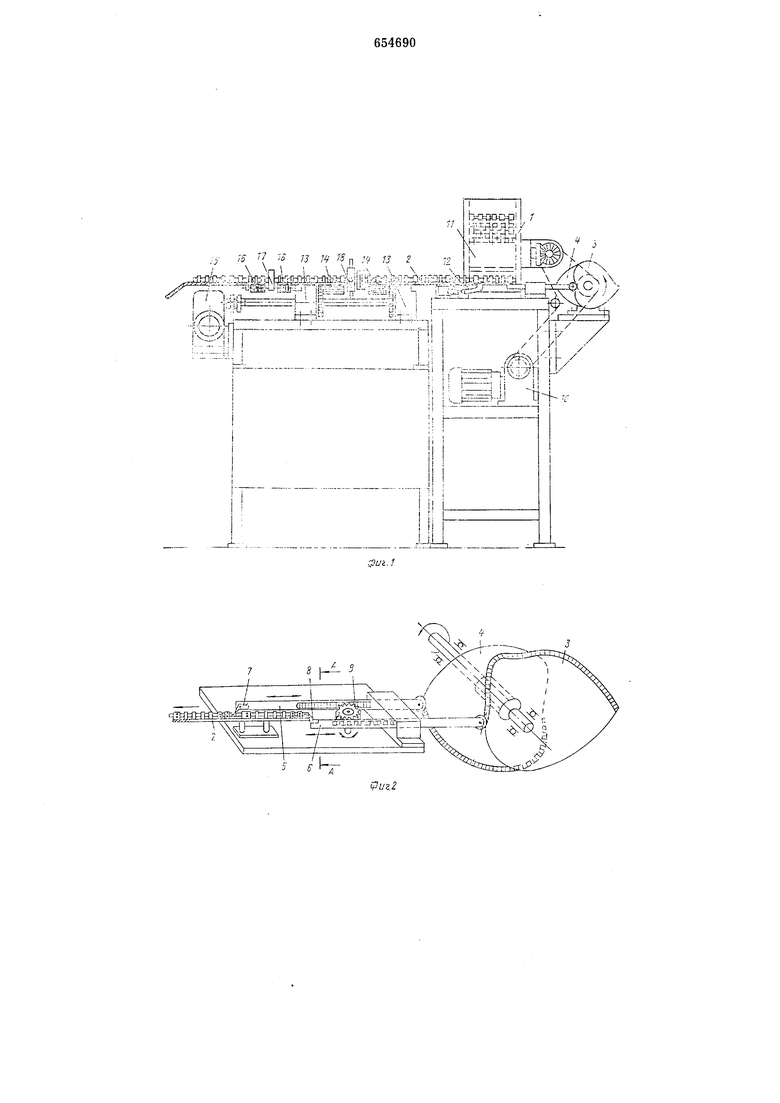

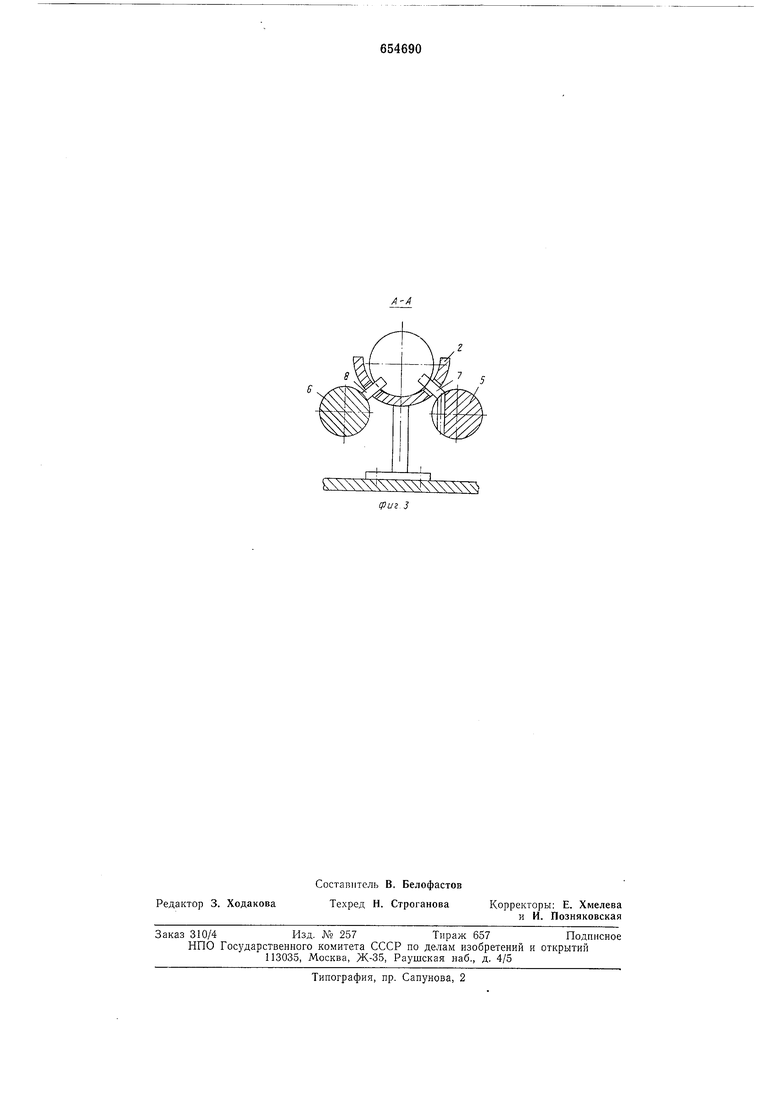

На фиг. 1 представлен предлагаемый автомат, общий вид; на фиг. 2 - механизм перемещения изделия; на фиг. 3 - сечение А-А на фиг. 2. Автомат для термической обработки цилиндрических изделий состоит из загрузочного бункера 1, монтируемого над входным концом горизонтального желоба 2, механизма подачи, включающего два копира 3 и 4, две штанги 5 и 6 с рейками, подвижную

и неподвижную собачки 7 и 8 и зубчатое колесо 9. Копиры закреплены на валу так, что их рабочие профили смещены на угол 180°, Имеется редуктор 10 с двигателем, приводящим в движение копиры 3 и 4 и барабан 11 бункера 1, контрольное рычажное

устройство 12, один из концов которого встроен под желобом 2, механизм вращения, состоящий из редукторов 13 с роликами вращения 14, приводимыми в движение двигателем 15, и ребристых роликов 16, индуктор 17, имеющий зону нагрева под закалку и зону нагрева под отпуск, отстоящие на расстоянии, кратном длине изделия, спрейер 18.

Автомат работает следующим образом.

Изделия поочередно выдаются барабаном 11 из загрузочиого бункера 1 на желоб 2. При падении на желоб 2 изделие через контрольное рычажное устройство 12 включает систему нагрева и начинает двигаться по желобу 2 неподвижной собачкой 8 щтанги 6 от рабочего профиля копира 3 на расстояние, равное половине длины изделия, при этом другая щтанга 5 отходит за счет зацепления зубчатого колеса 9 с первой щтангой 5 на расстоянии, также равном половине длины изделия. Обратный конец свободно двигающейся щтанги 5, заканчивающийся роликом, движется, не касаясь, около нерабочего профиля другого копира 4, а подвижная собачка 7 на переднем конце щтанги 5, отгибаясь, скользит вдоль изделия. После прохождения расстояния в половину длины изделия свободно двигающаяся щтанга 5 касается копира 4, и изделие продолжает движение от подвижной собачки 7 на расстояние другой половины изделия рабочим профилем коснувщегося копира 4. Одновременно ранее принудительно двигавщаяся щтанга 6 отходит от своего копира 3 и посредством зубчатого колеса 9 движется назад, не касаясь обратным концом нерабочего профиля копира 3.

Таким образом, вал, на котором закреплены копиры, соверщает полный оборот, за который в работе участвуют два копира, а изделие соверщает движение на расстояние, равное своей длиие. Затем цикл повторяется, при этом холостой ход одной штанги компенсируется рабочим ходом другой

штанги и на одном желобе соверщается непрерывное движение изделий друг за другом.

Изделия, двигаясь далее по желобу 2, проходят через зону нагрева под закалку индуктора 17, затем закаливаются в спрейере 18 и далее в зоне нагрева под отпуск того же индуктора 17 отпускаются. В обеих указанных зонах изделия, свободно лежащие на роликах 14 и 16, вращаются.

Скорость прохождения каждого участка изделия около индуктора задается рабочим профилем кулачков. Таким образом, за счет исключения холостых ходов механизма подачи изделий обеспечивается повышение производительности термической обработки, а применение копиров обеспечивает требуемую скорость прохождения каждого участка обрабатываемого изделия через индуктор.

Формула изобретения

Автомат для термической обработки цилиндрических изделий, содержащий индуктор со спрейером, механизм загрузки, механизм центрирования изделий, механизм перемещения изделия, состоящий из щтанг с собачками, установленными с возможностью осевого смещения одна относительно

другой посредством зубчатого колеса и реек, закрепленных на штангах, и привод перемещения штанг, отличающийся тем, что, с целью повышения производительности и упрощения конструкции собачки установлены на щтангах под углом друг к другу, а привод снабжен взаимодействующими со штангами копирами, закрепленными на выходном валу с разверткой их профилей друг относительно друга на 180°.

Источники информации,

принятые во внимание при экспертизе

1.Патент ФРГ №. 1257185, кл. С 21D (18С) 9/70, 1968.

2.Авторское свидетельство СССР № 501085, кл. С 21D 1/62, 1976.

:S 7 0 7J n S fj ; /J 2 :йУ| ф|У| |&ф-яф

I ,

V.±}гфМt - --

r -Srvilry 1

mmi

/I

f,

pt: Г: i

.MLi|+

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для термической обработки изделий | 1976 |

|

SU659632A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Автомат для поверхностной закалки цилиндрических деталей | 1985 |

|

SU1330177A1 |

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

| Устройство для термомеханической обработки изделий | 1976 |

|

SU580236A1 |

| ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1964 |

|

SU164027A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

| Установка для закалки | 1979 |

|

SU945193A1 |

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

Авторы

Даты

1979-03-30—Публикация

1977-02-07—Подача