11

Изобретение относится к термической обработке цилиндрических деталей и может быть использовано в составе автоматических линий изготовления цилиндрических деталей, например муфт глубинно насосных штанг для их поверхностной закалки.

Цель изобретения - упрощение конструкции.

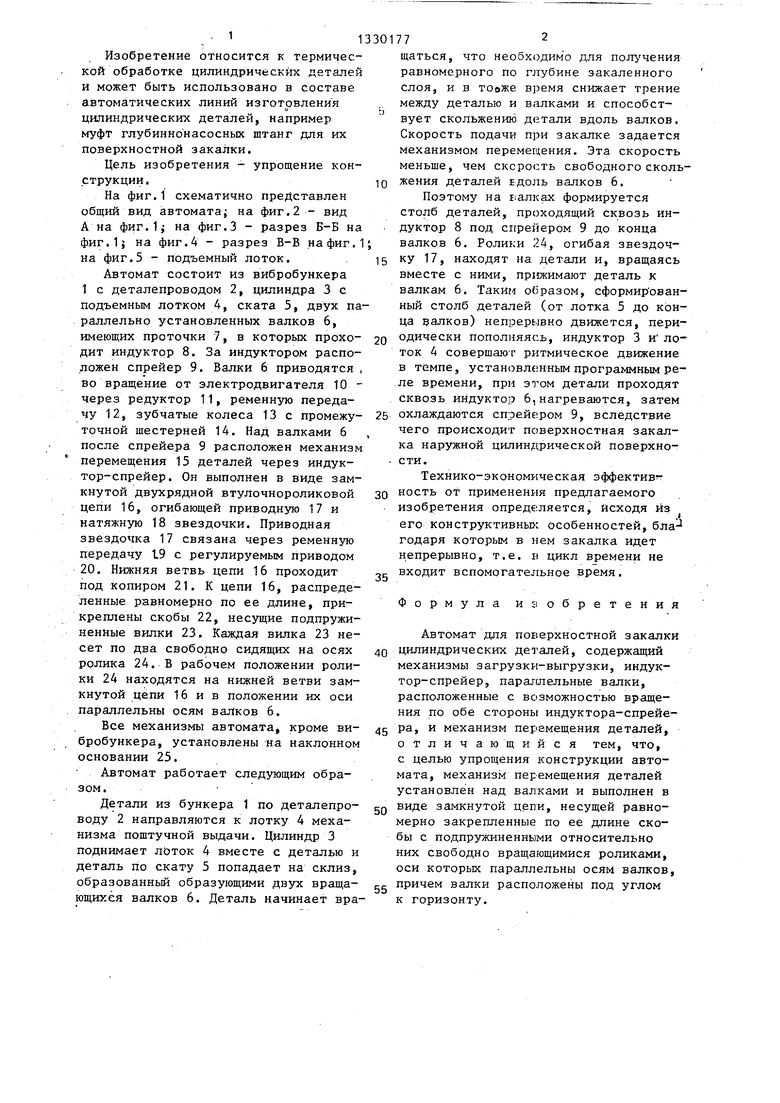

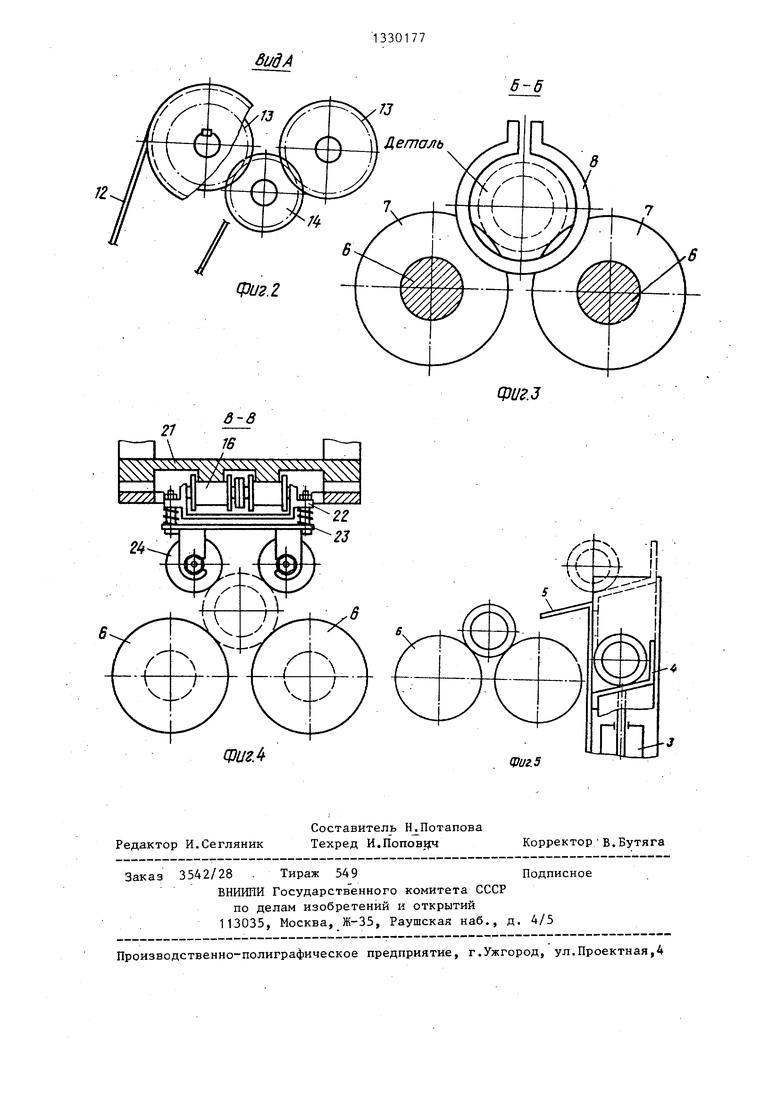

На фиг.1 схематично представлен общий вид автомата; на фиг,2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1} на фиг.4 - разрез В-В на фиг,1 на фиг.З - подъемный лоток.

Автомат состоит из вибробункера 1 с деталепроводом 2, цилиндра 3 с подъемным лотком 4, ската 5, двух параллельно установленных валков 6, имеющих проточки 7, в которых прохо- дит индуктор 8. За индуктором расположен спрейер 9. Валки 6 приводятся , во вращение от электродвигателя 10 - через редуктор 11, ременную передачу 12, зубчатые колеса 13 с промежу- точной шестерней 14. Над валками 6 после спрейера 9 расположен механизм перемещения 15 деталей через индук- тор-спрейер. Он выполнен в виде замкнутой двухрядной втулочнороликовой цепи 16, огибающей приводную 17 и натяжную 18 звездочки. Приводная звездочка 17 связана через ременную передачу 19 с регулируемым Приводом 20. Нижняя ветвь цепи 16 проходит под копиром 21. К цепи 16, распределенные равномерно по ее длине, прикреплены скобы 22, несущие подпружиненные вилки 23. Каждая вилка 23 несет по два свободно сидящих на осях ролика 24. В рабочем положении ролики 24 находятся на нижней ветви замкнутой цепи 16 и в положении их оси параллельны осям валков 6.

Все механизмы автомата, кроме ви- бробункера, установлены на наклонном основании 25.

Автомат работает следующим образом.

Детали из бункера 1 по деталепро- воду 2 направляются к лотку 4 механизма поштучной выдачи. Цилиндр 3 поднимает лоток 4 вместе с деталью и деталь по скату 5 попадает на склиз, образованный образующими двух враща- ющихёя валков 6. Деталь начинает вра77

щаться, что необходим о для пол:, чения равномерного по глубине закаленного слоя, и в товже время снижает трение между деталью и валками и способствует скольжению детали вдоль валков. Скорость подачи при закалке задается механизмом перемещения. Эта скорость меньше, чем скорость свободного скольжения деталей ЕДОЛЬ валков 6.

Поэтому на палках формируется столб деталей, проходящий сквозь индуктор 8 под сг рейером 9 до конца валков 6. Ролики 24, огибая звездочку 17, находят на детали и, вращаясь вместе с ними, прижимают деталь к валкам 6. Таким образом, сформир ован ный столб деталей (от лотка 5 до конца алков) неп рерывно движется, периодически пополняясь, индуктор 3 и лоток 4 совершают ритмическое движение в темпе, установленным программным реле времени, при этом детали проходят сквозь индуктор 6,нагреваются, затем охлаждаются спрейером 9, вследствие чего происходит поверхностная закалка наружной цилиндрической поверхности.

Технико-экономическая эффективг ность от применения предлагаемого изобретения опреде;ляется, исходя из его конструктивны : особенностей, благодаря которым в нем закалка идет непрерывно, т.е. и цикл времени не входит вспомогательное время.

Формула и ;i обретения

Автомат для поверхностной закалки цилиндрических деталей, содержащий механизмы загрузки-выгрузки, индук- тор-спрейер, парагшельные валки, расположенные с возможностью вращения по обе стороны индуктора-спрейе- ра, и механизм перемещения деталей, отличающийся тем, что, с целью упрощения конструкции автомата, механизм перемещения деталей установлен над валками и выполнен в виде замкнутой цепи, несущей равномерно закрепленные по ее длине скобы с подпрз жиненными относительно них свободно вращающимися роликами, оси которых параллельны осям валков, причем валки расположены под углом к горизонту.

5-6

9иг.з

Фиг А

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| ^А1ШТШчГХШ!^ГЯДЛ | 1973 |

|

SU390160A1 |

| Автомат для термической обработки изделий | 1976 |

|

SU659632A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Устройство для термообработки плоских деталей | 1988 |

|

SU1615195A1 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Станок для закалки цилиндрическихдЕТАлЕй | 1979 |

|

SU846572A1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

Изобретение относится к области индукционного нагрева и может быть , использовано для поверхностной закал ки цилиндрических деталей. Цель изоб ретения состоит в упрощении конструк 6 ции известного станка. Станок для п6- йерхностной закалки цилиндрических деталей содержит вибробункер 1, подъёмный лоток 4, скат 5, два параллельно расположенных валка 6, размещенных по обе стороны индуктора 8 со спрейером 9 и вращающихся от электродвигателя 10, и механизм перемещения 15 деталей через индуктор. Для упрощения конструкции механизм перемещения установлен над валками 6 за спрей- ером 9 и выполнен в виде замкнутой цепи 16, на которой равномерно по ее длине закреплены скобы 22 с подпружиненными свободновращающимися роликами 24, оси которых расположены параллельно оси валков 6. Все механизмы станка, кроме вибробункера 1, закреплены на основании 25, установленном под углом к горизонту. 5 ил. о S сл 00 со pvf.t

Редактор И.Сегляник

Составитель Н Потапова Техред H.nonoBij4

Заказ 3542/28 . Тираж 549Подписное

ВНИИИИ Государств енного комитета СССР

по делам изобретений и открытий 113035, Москва,Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор;в.Бутяга

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1985-06-27—Подача