1

Изобретение относится к области сварки, а именно к способам направления сварочной головки по пространственной трехмерной траектории, и может быть использовано при сварке и наплавке различных конструкций в машиностроительной, химической и других отраслях промышленности.

Известны способы автоматической ориентации электрода относительно свариваемого стыка, реализуемые при помош,и систем, в которых для контроля положения свариваемого стыка используются пневматические, понизационные, фотоэлектрические и электромагнитные датчики и средства телевизионной техники 1.

Все известные способы, осуществляюш,ие контроль положения стыка, применимы в основном при сварке открытой дугой и в случае сварки под флюсом системы автоматической ориентации электрода должны иметь устройства, запоминающие координаты стыка, что усложняет такие системы. В ряде случаев возмущающее воздействие на работу систем оказывают превышение кромок стыка, интенсивность светового излучения дуги, обработка поверхности и материал свариваемых деталей и т. п., что ограничивает возможность применения известных способов ориентирования электрода, требует дополнительных средств для его осуществления.

Известен также способ направления сварочной головки по пространственной трехмерной траектории, наиболее близкий к данному изобретению по технической сущности и достигаемому эффекту, при котором механически регулируют перемещение головки по двум взаимно перпендикулярным осям 2.

Недостатком этого способа является слолчность регулирования положения сварочной головки но третьему направлению, требующего громоздкие системы рсгулирования.

Целью изобретения является упрощение процесса регулирования.

Для этого по третьей оси производят электрическое регулирование положения головки по сигналу рассогласования между заданным параметром напряжения и полученным в процессе сварки.

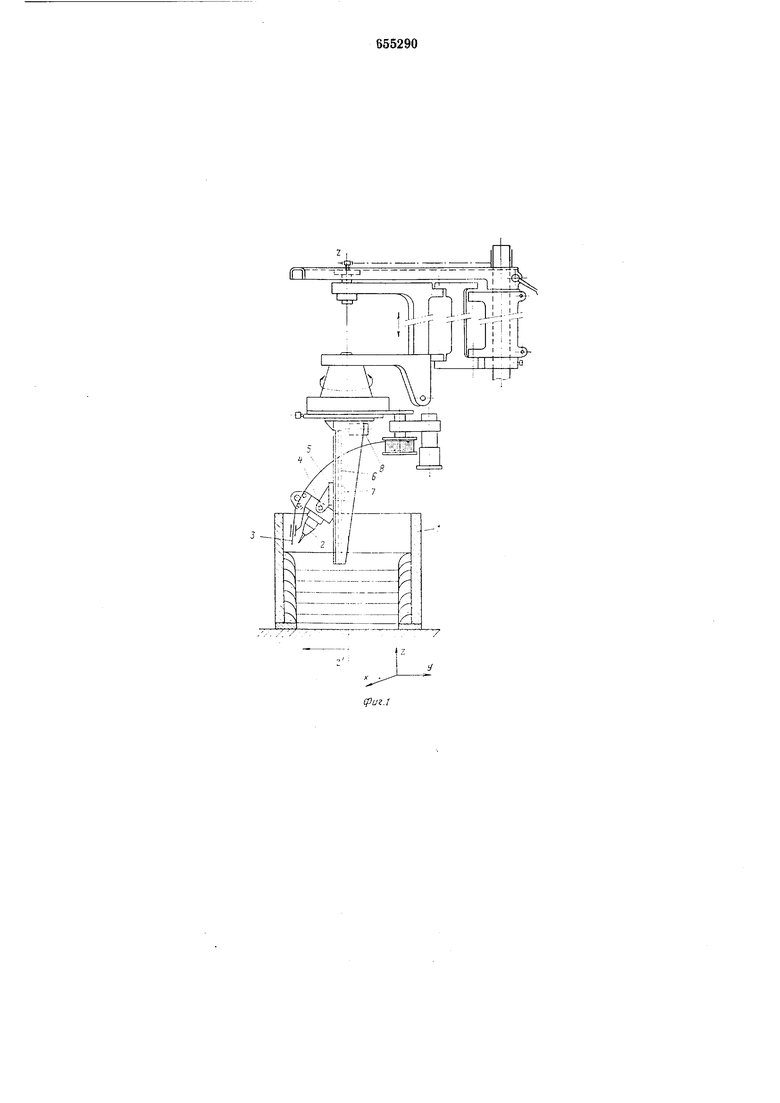

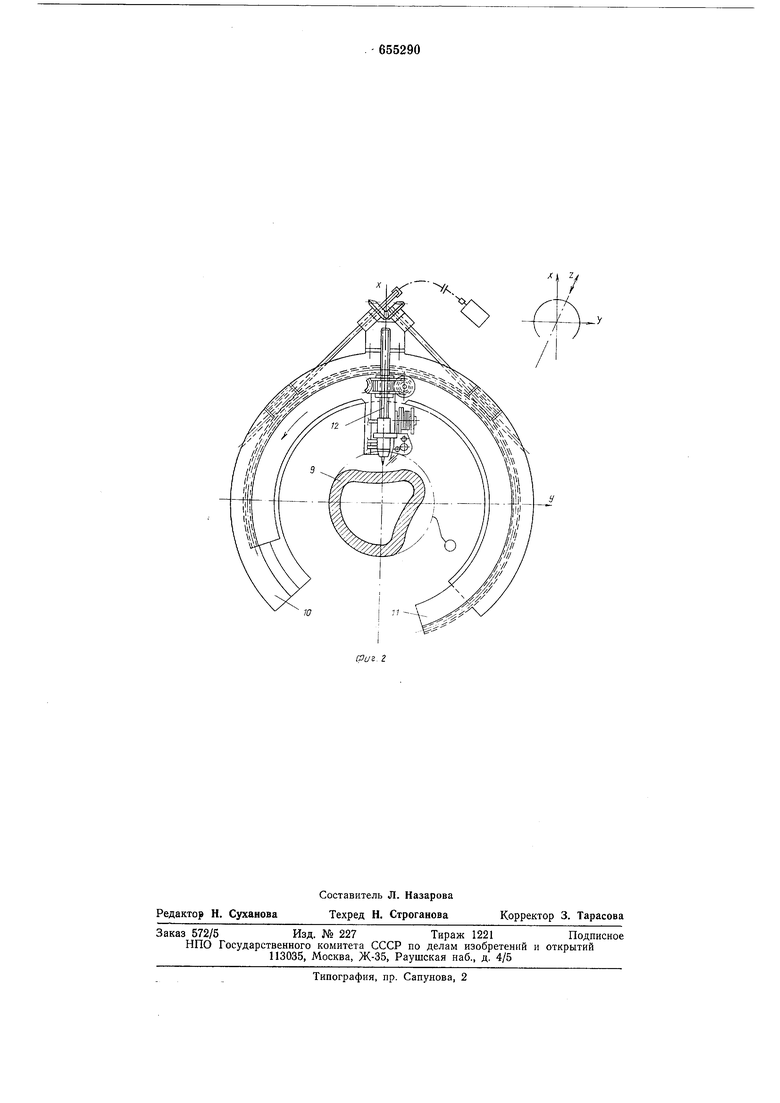

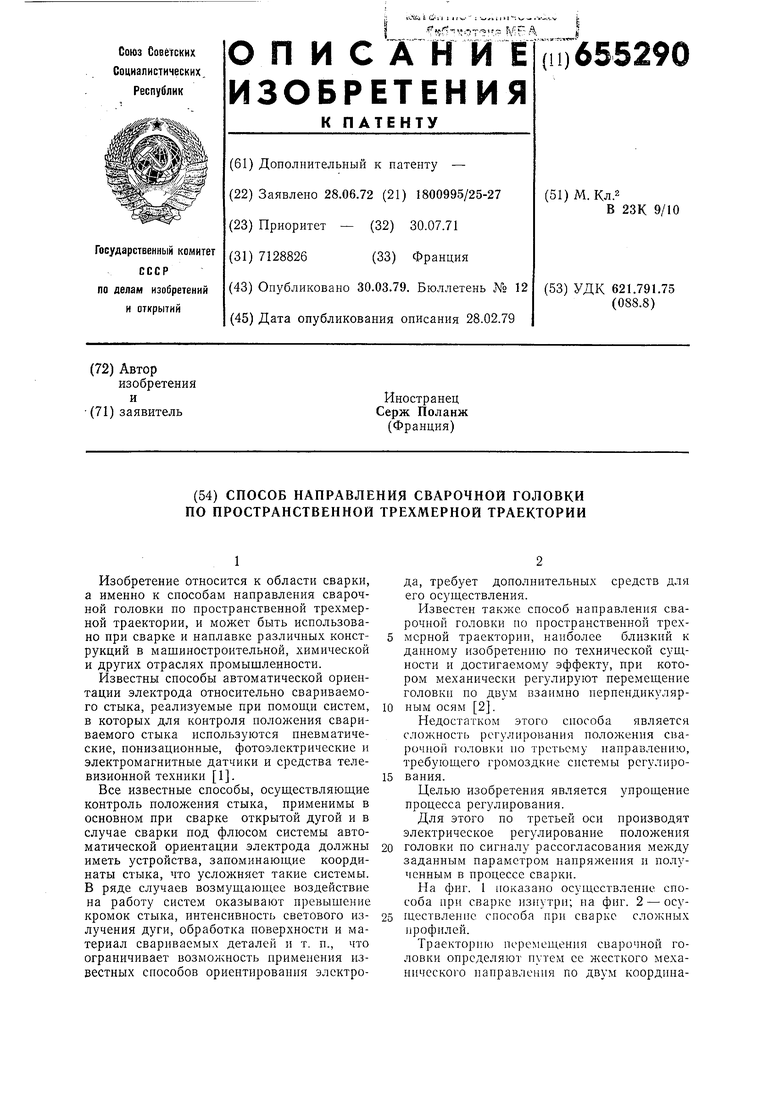

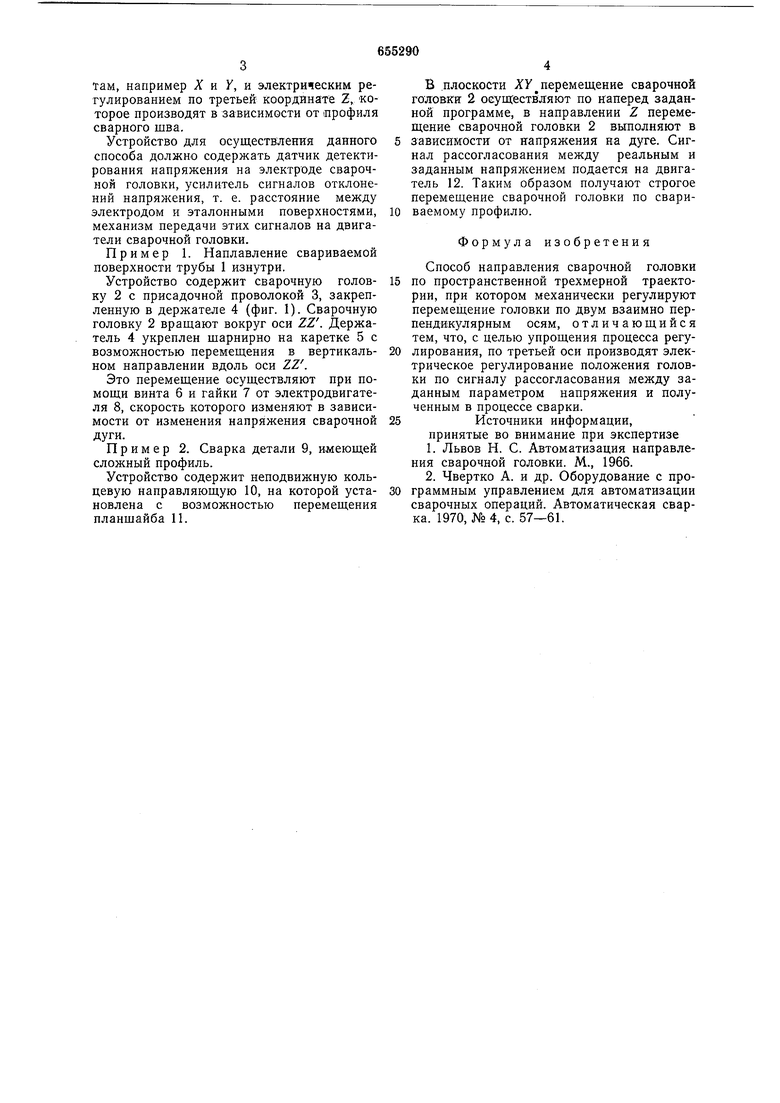

На фиг. 1 показано осуществление способа при сварке изпутрп; на фиг. 2 - осуществленпе способа при сварке сложных профилей.

Траекторию перемещения сварочной головки определяют путем ее жесткого механического направления по двум коордпнатам, например X н Y, и электрическим регулированием по третьей координате Z, «оторое производят в зависимости от профиля сварного шва.

Устройство для осуществления данного способа должно содержать датчик детектирования напряжения на электроде сварочной головки, усилитель сигналов отклонений напряжения, т. е. расстояние между электродом и эталонными поверхностями, механизм передачи этих сигналов на двигатели сварочной головки.

Пример 1. Наплавление свариваемой поверхности трубы 1 изнутри.

Устройство содержит сварочную головку 2 с присадочной проволокой 3, закрепленную в держателе 4 (фиг. 1). Сварочную головку 2 вращают вокруг оси ZZ. Держатель 4 укреплен шарнирно на каретке 5 с возможностью перемещения в нертикальном направлении вдоль оси ZZ.

Это перемещение осуществляют при помощи винта б и гайки 7 от электродвигателя 8, скорость которого изменяют в зависимости от изменения напряжения сварочной дуги.

Пример 2. Сварка детали 9, имеющей сложный профиль.

Устройство содержит неподвижную кольцевую направляющую 10, на которой установлена с возможностью перемещения планшайба 11.

В плоскости ХУ перемещение сварочной головк: 2 осуществляют по наперед заданной программе, в направлении Z перемещение сварочной головки 2 выполняют в зависимости от вгапряжения на дуге. Сигнал рассогласования между реальным и заданным напряжением подается на двигатель 12. Таким образом получают строгое перемещение сварочной головки по свариваемому профилю.

Формула изобретения

Способ направления сварочной головки по пространственной трехмерной траектории, при котором механически регулируют перемещение головки по двум взаимно перпендикулярным осям, отличающийся тем, что, с целью упрощения процесса регулирования, по третьей оси производят электрическое регулирование положения головки по сигналу рассогласования между заданным параметром напряжения и полученным в процессе сварки. Источники информации,

принятые во внимание при экспертизе

1.Львов Н. С. Автоматизация направления сварочной головки. М., 1966.

2.Чвертко А. и др. Оборудование с программным управлением для автоматизации

сварочных операций. Автоматическая сварка. 1970, №4, с. 57-61.

J( ( Zy

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство для автоматической сварки | 1972 |

|

SU631059A3 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Устройство для дуговой обработки криволинейных поверхностей | 1976 |

|

SU618223A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

| Способ управления движением сварочного электрода относительно стыка и устройство для его осуществления | 1983 |

|

SU1215915A1 |

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

Авторы

Даты

1979-03-30—Публикация

1972-06-28—Подача