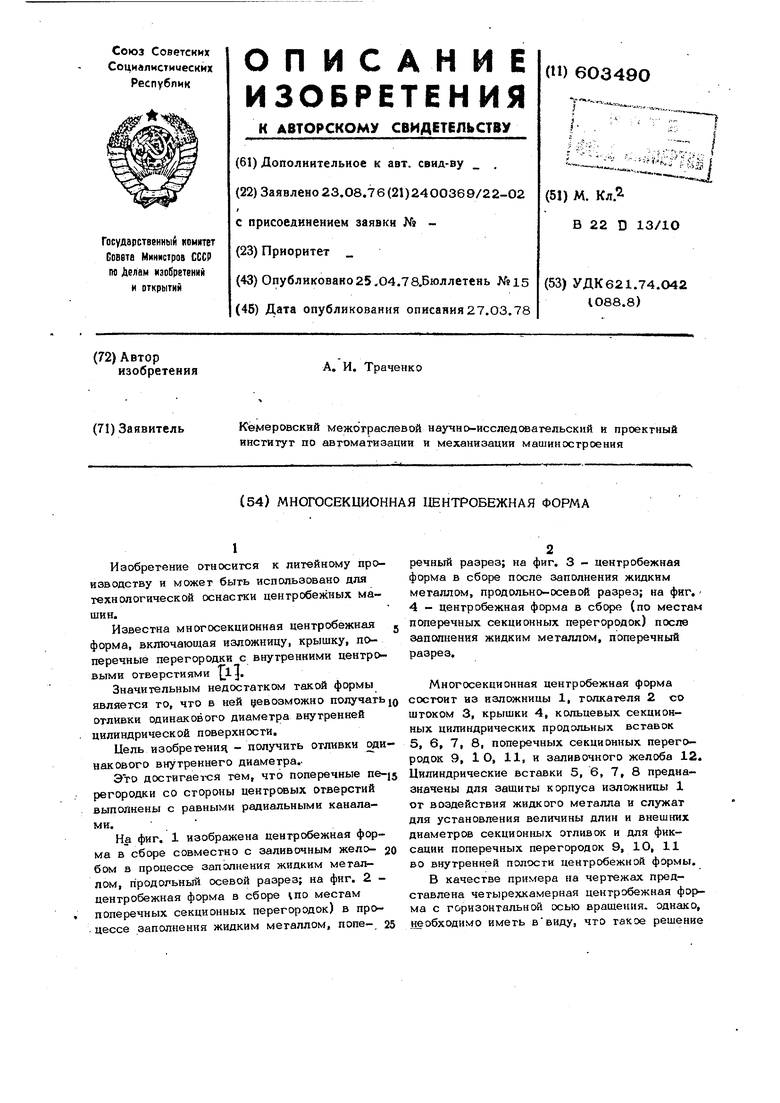

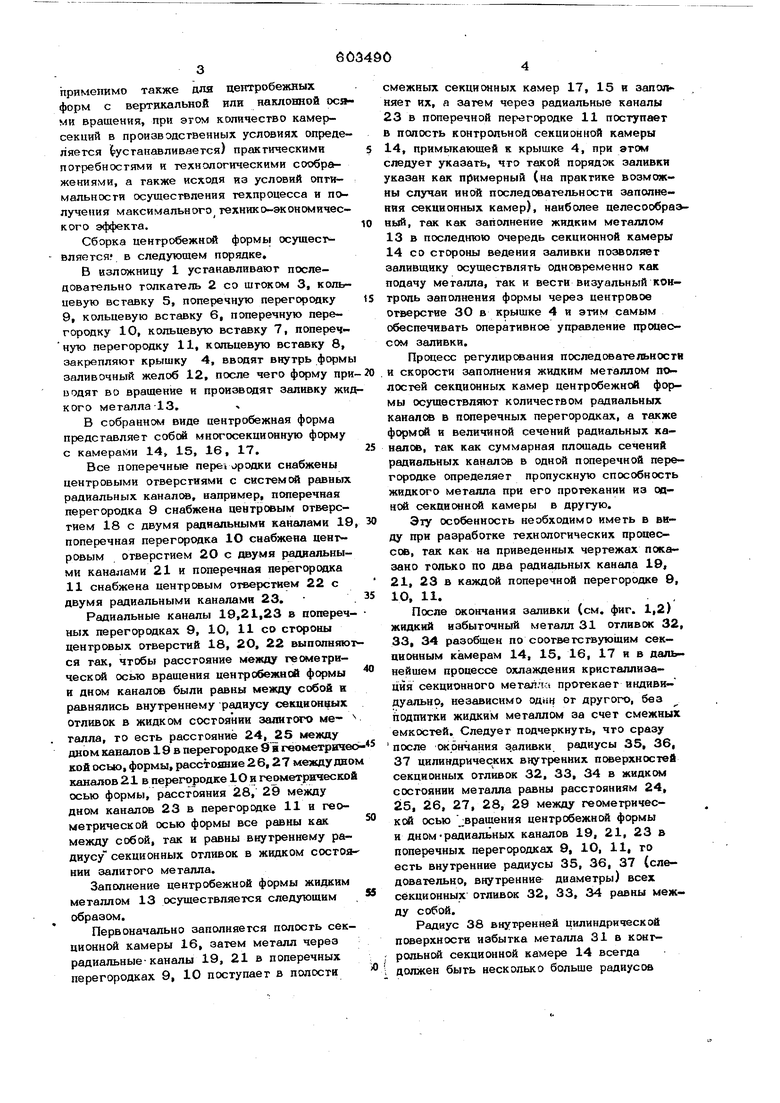

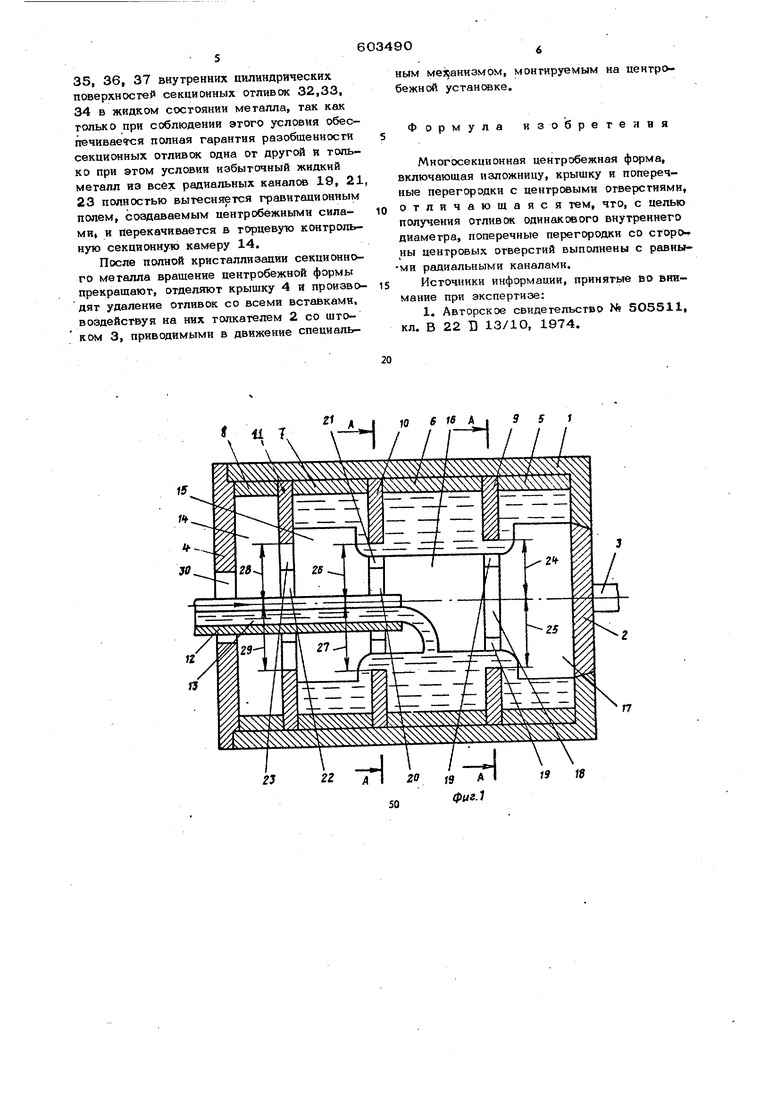

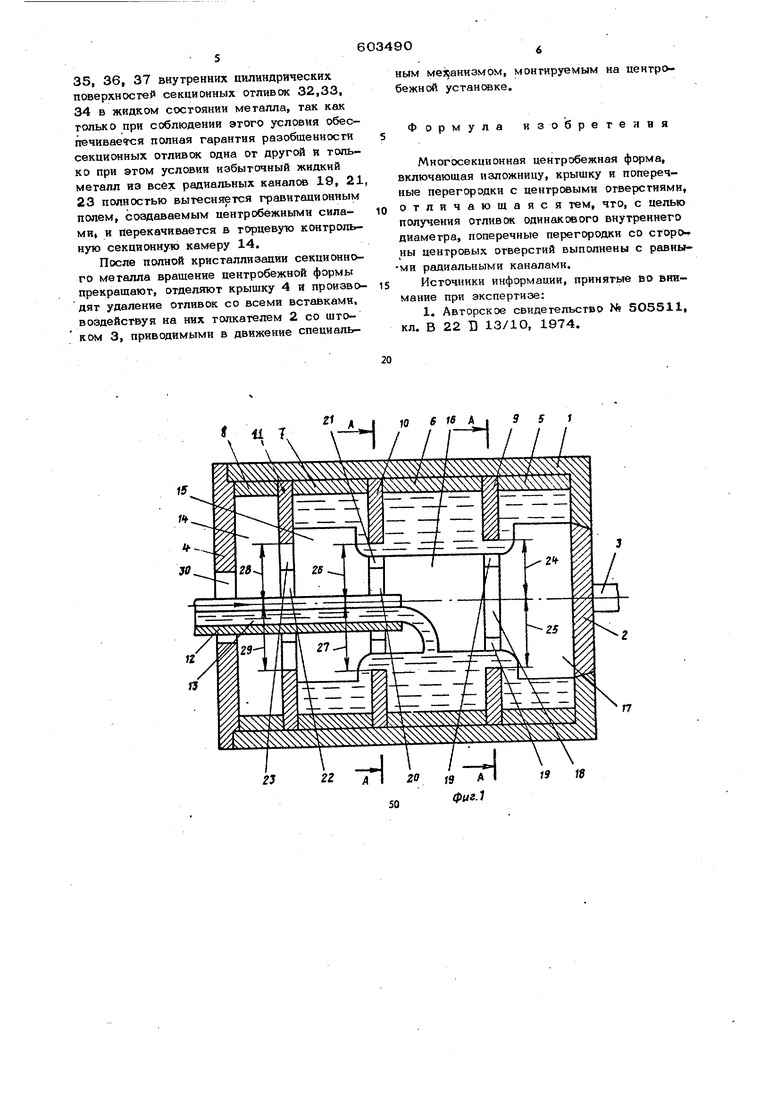

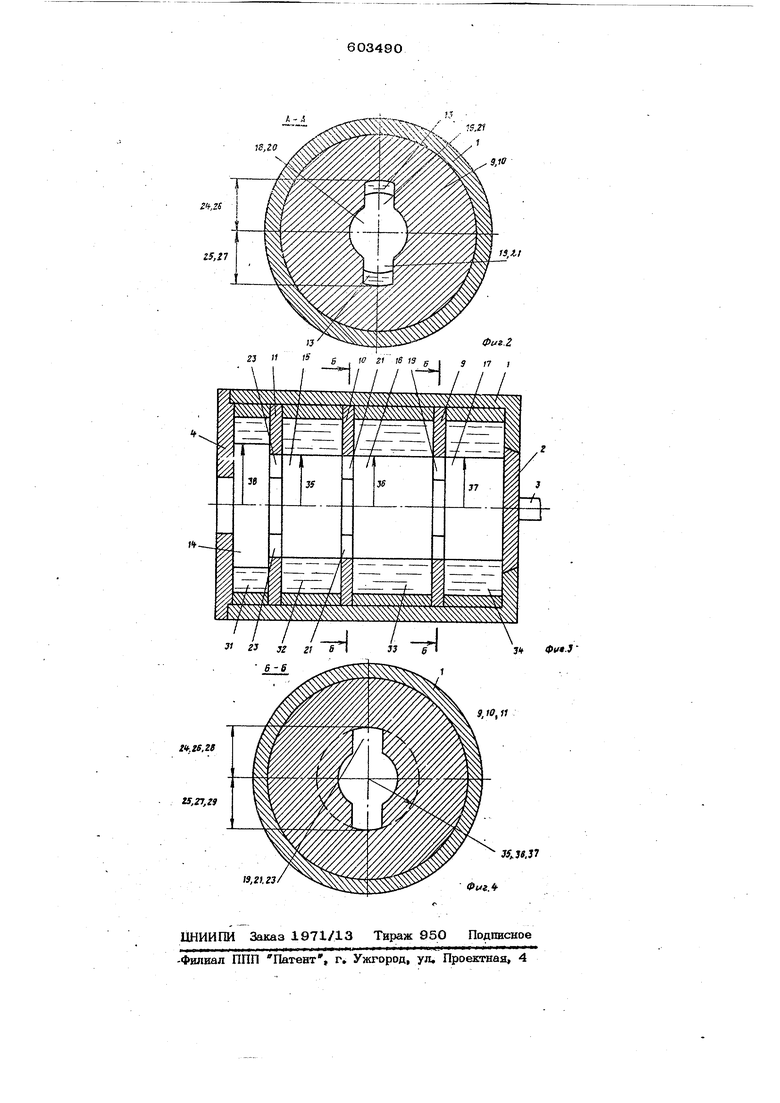

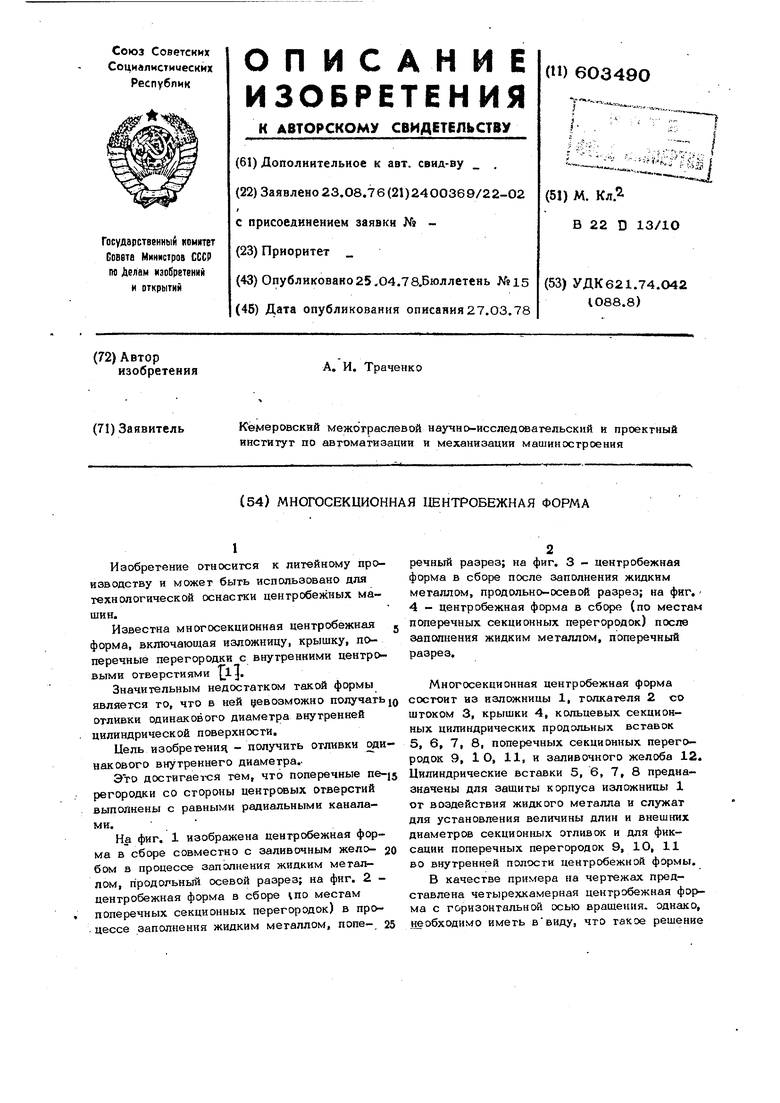

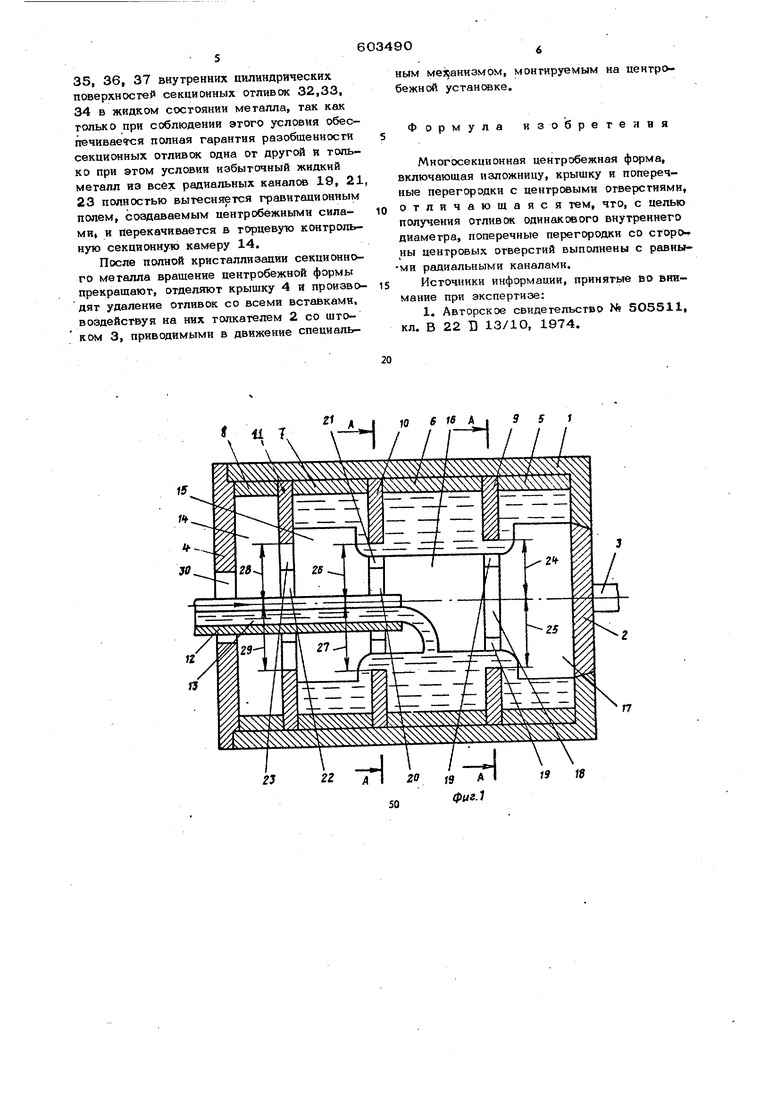

применимо также для центробежных форм с вертикальной или наклонной ося ми вращения, при этом количество камерсекций в производственных условиях опреде ляется устанавливается) практическими потребностями и технологическими соображениями, а также исходя из условий оптимальности осуществления техпроцесса и по лучения максимального технико-экономичес кого эффекта. Сборка центробежнсй формы осущест - вляется; в следующем порядке, В изложницу 1 устанавливают последовательно толкатель 2 со штоком 3, коль цевую вставку 5, поперечную перегородку 9, кольцевую вставку 6, поперечную перегородку 10, кольцевую вставку 7, попереч нуто перегородку 11, кольцевую вставку 8, закрепляют крышку 4, вводят внутрь форм заливочный желоб 12, после чего форму пр водят во вращение и производят заливку жи кого металла-13.-. В собранном виде центробежная форма представляет собой многосекиионную форму с камерами 14, 15, 16, 17, Все поперечные пере ородки снабжены центровыми отверстиями с системсЛ равных радиальных каналсж, например, поперечная перегородка 9 снабжена центровым отверстием 18 с двумя радиальными каналами 19 поперечная перегородка 1О снабжена дент- ровым отверстием 20 с двумя радиальными каналами 21 и поперечная перегородка 11 снабжена центровым отверстием 22 с двумя радиальными каналами 23, Радиальные каналы 19,21,23 в попереч ных перегородках 9, 1О, 11 со стороны центровых отверстий 18, 2О, 22 выполняю ся так, чтобы расстояние между геометрической осью вращения центробежной формы и дном каналов были равны между собой и равнялись внутреннему радиусу секционных отливок в жидком состоянии зажсторо ме. талла, то есть расстояние 24,5 между дном каналов 19 в перегородке 9 я геометрнче кой осью, формы, расстояние 26,27 между дво каналов 21 в перегородке Ю и геометрическо осью формы, расстояния 28, 29 между дном каналов 23 в перегорэдке 11 и геометрической осью формы все равны как между собой, так и равны внутреннему радиусу секционных отливок в жидком состоя нии залитого металла. Заполнение центробежной формы жидким металлом 13 осуществляется следующим образом. Первоначально заполняется полость секционной камеры 16, затем металл через радиальные каналы 19, 21 в поперечных перегородках 9, 10 поступает в полости смежных секционных камер 17, 15 и запечь няет их, а затем через радиальные каналы 23 в поперечной перегородке 11 поступает в полость контрольной секционной камеры 14, примьжаюшей к крышке 4, при этом С1юдует указать, что такой порядок заливки указан как примерный (на практике возможны случаи иной последовательности заполне иия секционных камер), наиболее целесообразный, гак как заполнение жидким металлом 13в последнюю очередь секционной камеры 14со стороны ведения заливки позволяет заливщику осуществлять одновременно как подачу металла, так и вести визуальный контроль заполнения формы через центровое отверстие ЗО в крышке 4 и этим самым обеспечивать оперативное управление npceiec- сом заливки. Процесс регулирс«ания пос;гедовательноств и скорости заполнения жидким металлом полостей секционных камер центробежной формы осуществляют количеством радиальных канале в поперечных перегородках, а также формсй и величиной сечений радиальных каналов, так как суммарная площадь сечений радиальных каналов в одной поперечной перегородке определяет пропускную способность жидкого металла при его протекании из сд- ней секционнс камеры в другую. Эту особенность необходимо иметь в виду при разработке технологических процессов, так как на приведенных чертежгА показано только по два радиальных канала 19, 21, 23 в каждой поперечной перегородке 9, 10, 11, После Окончания заливки (см, фиг. 1,2) жидкий избыточный металл 31 отливок 32, 33, 34 разобщен по соответствующим секционным камерам 14, 15, 16, 17 и в дальнейшем процессе охлаждения кристаллизация секционного металла протекает индиви- дуально, независимо один от другого, без подпитки жидким металлом за счет смежных емкостей. Следует подчеркнуть, что сразу после сжончания заливки, радиусы 35, 36, 37 цилиндрических внутренних поверхностей секционных отливок 32, 33, 34 в жидком состоянии металла равны расстояниям 24, 25, 26, 27, 28, 29 между геометрической осью вращения центробежной формы и дном-радиальных каналов 19, 21, 23 в поперечных перегородках 9, Ю, 11, го есть внутренние радиусы 35, 36, 37 (следовательно, внутренние диаметры) всех секционных отливок 32, 33, 34 равны между собой. Радиус 38 внутренней цилиндрической поверхности избытка металла 31 в контрольной секционной камере 14 всегда должен быть несколько больше радиусов

35, 36, 37 внутренних цилиндрических поверхностей секционных отливок 32,33, 34 в жидком состоянии металла, так как только при соблюдении этого условия обес- печиваеч ;я полная гарантия разобщенности секционных отливсж одна от другой и только при этом условии избыточный жидкий металл из всех радиальных канале 19, 21 23 полностью вытесняется гравитационным полем, создаваемым центробежными силами и перекачивается в торцевую контрольную секционную камеру 14.

После полной кристаллизации секционного металла вращение центробежной формы прекращают, отделяют крышку 4 а производят удаление отливок со всеми вставками, воздействуя на них толкателем 2 со штоком 3, приводимыми в движение специальным мез анизмом, монтируемым на центробежной устансжке.

Формула изобретения

Многосекционная центробежная форма, включающая изложницу, крышку и поперечные перегородки с центровыми отверстиями, отличающаяся тем, что, с целью получения отливок одинакового внутреннего диаметра, поперечные перегородки со сторо ны центрсжых отверстий выполнены с равными радиальными каналами.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 5О5511, кл. в 22 II 13/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

гг

9 5 1

гг

Ч /Ч

к го fs А I W

фцг.1

Авторы

Даты

1978-04-25—Публикация

1976-08-23—Подача