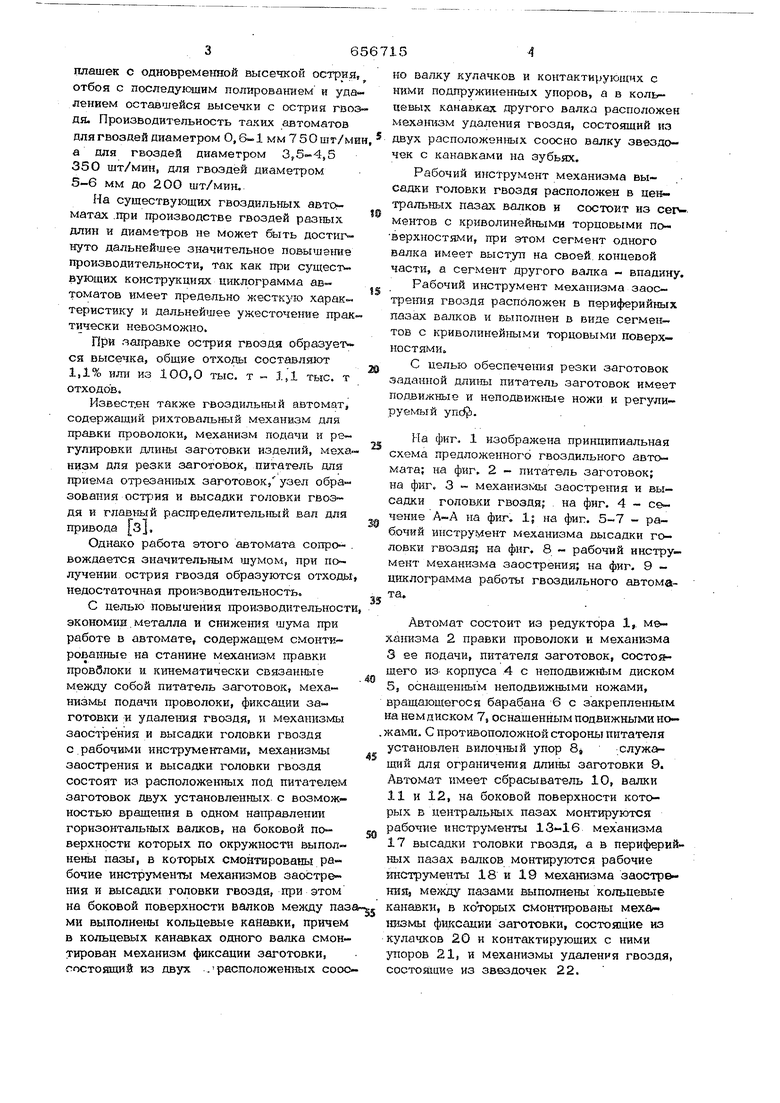

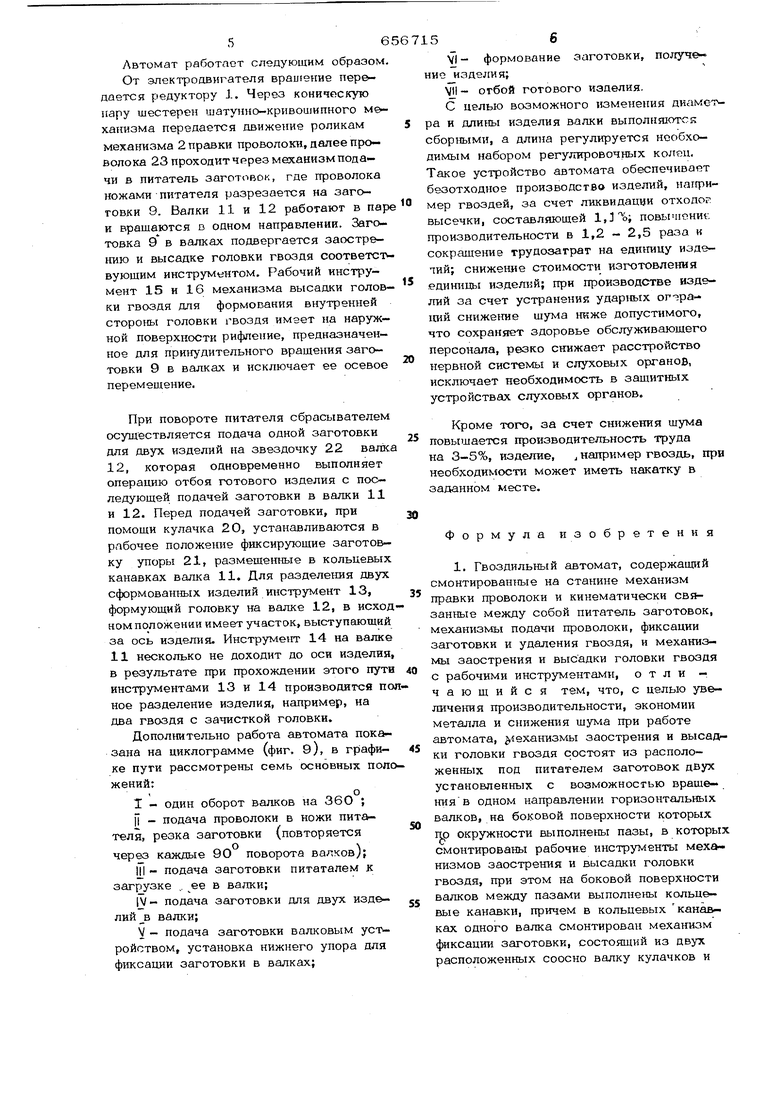

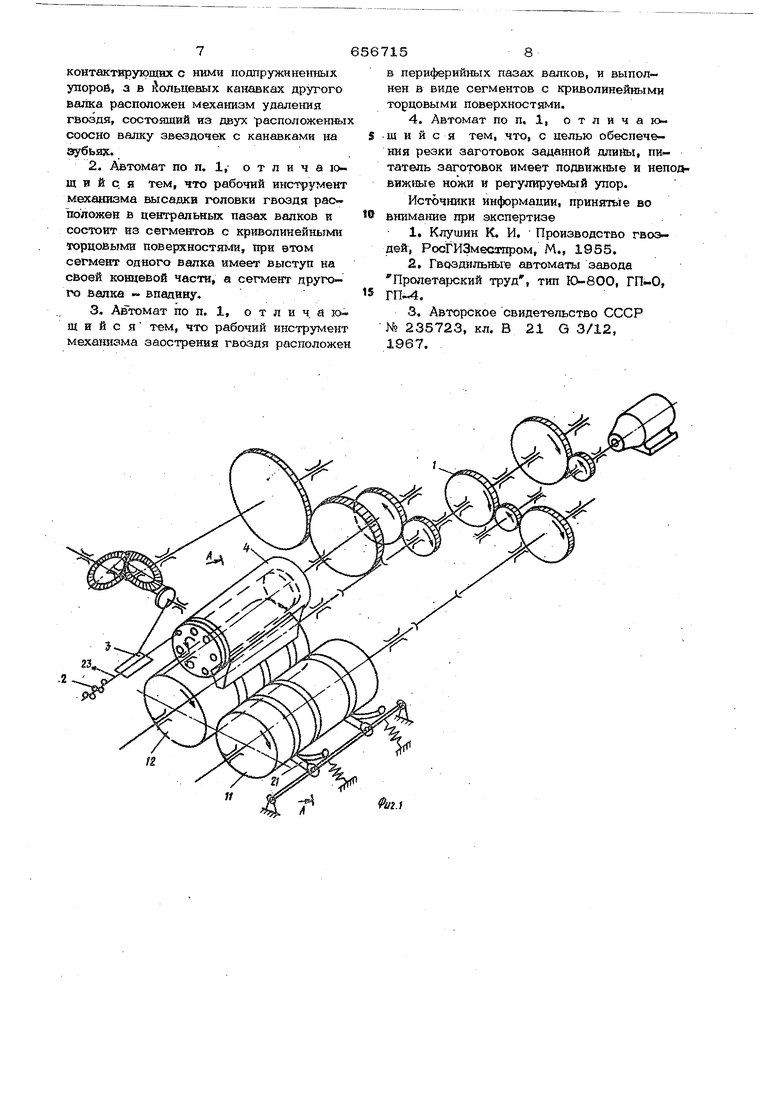

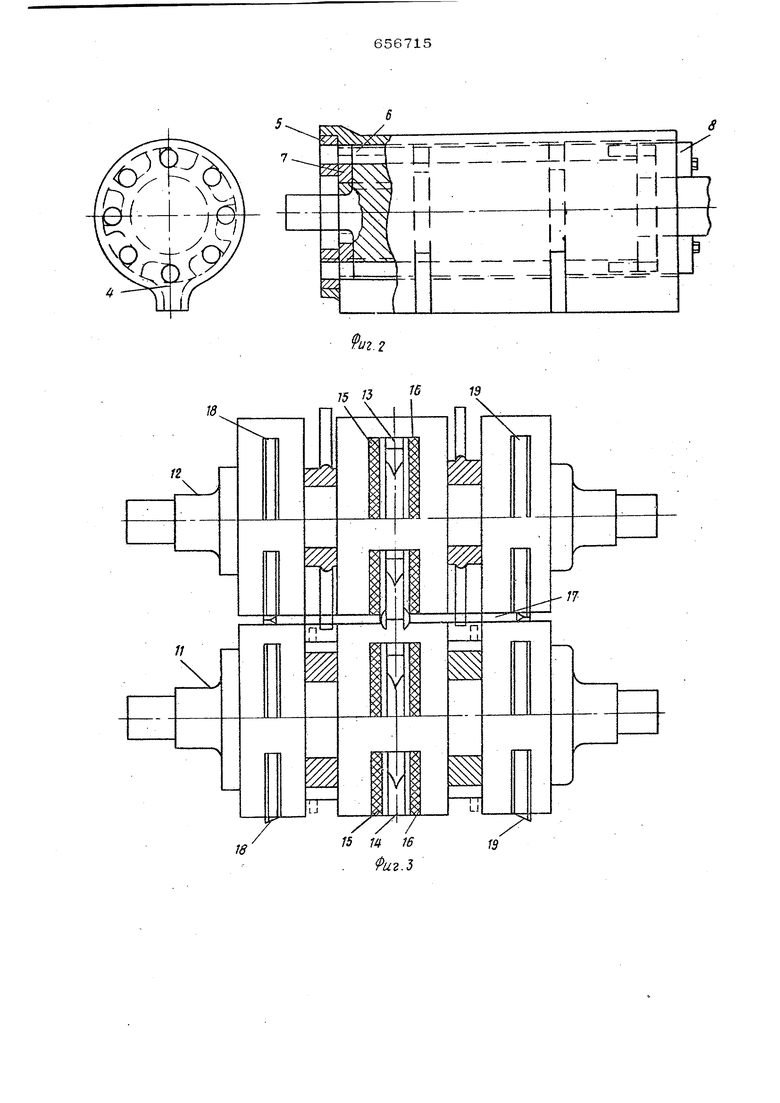

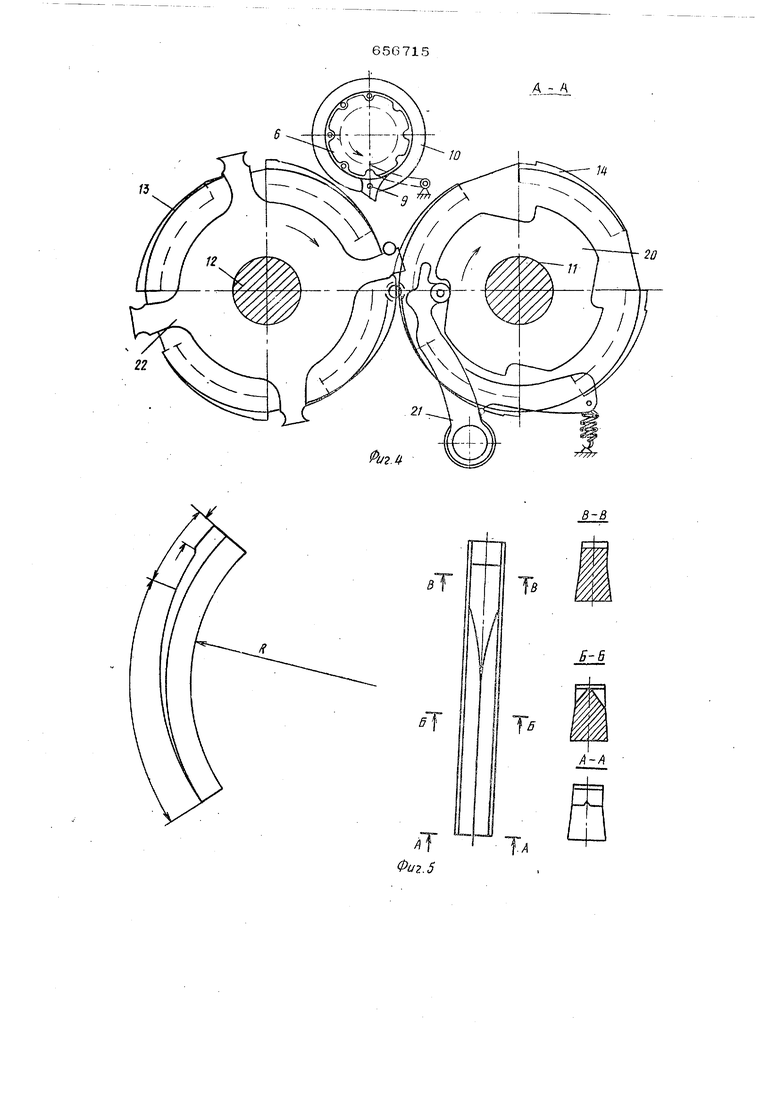

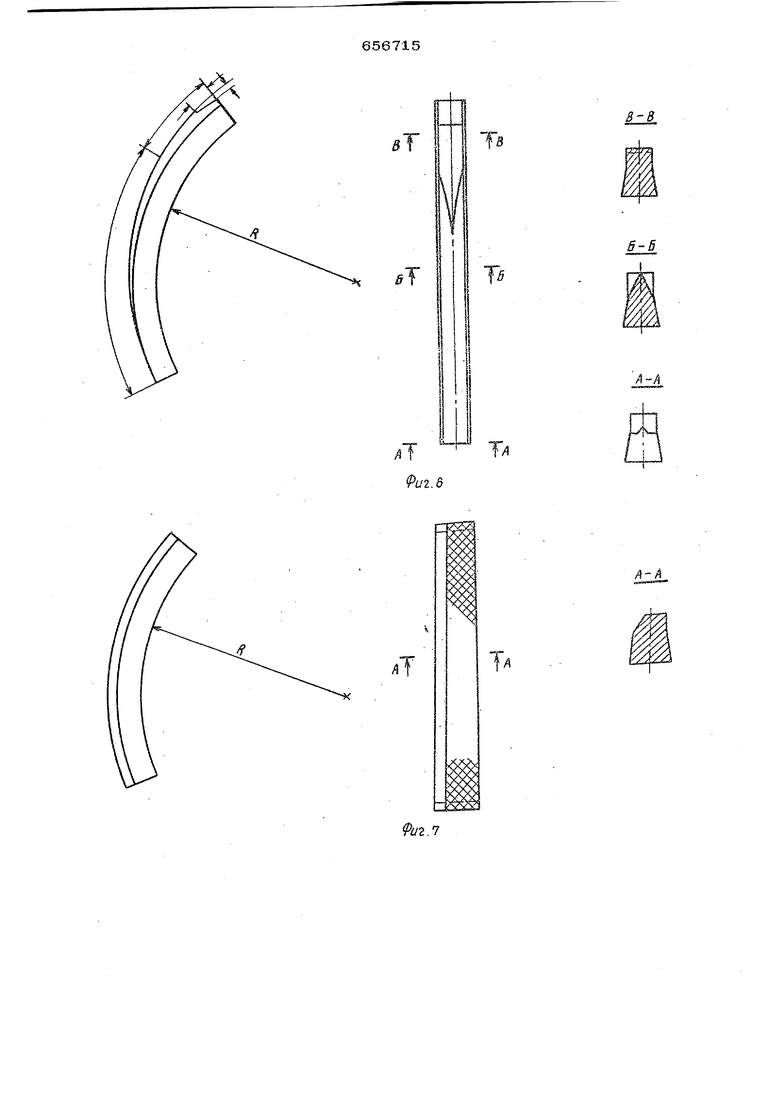

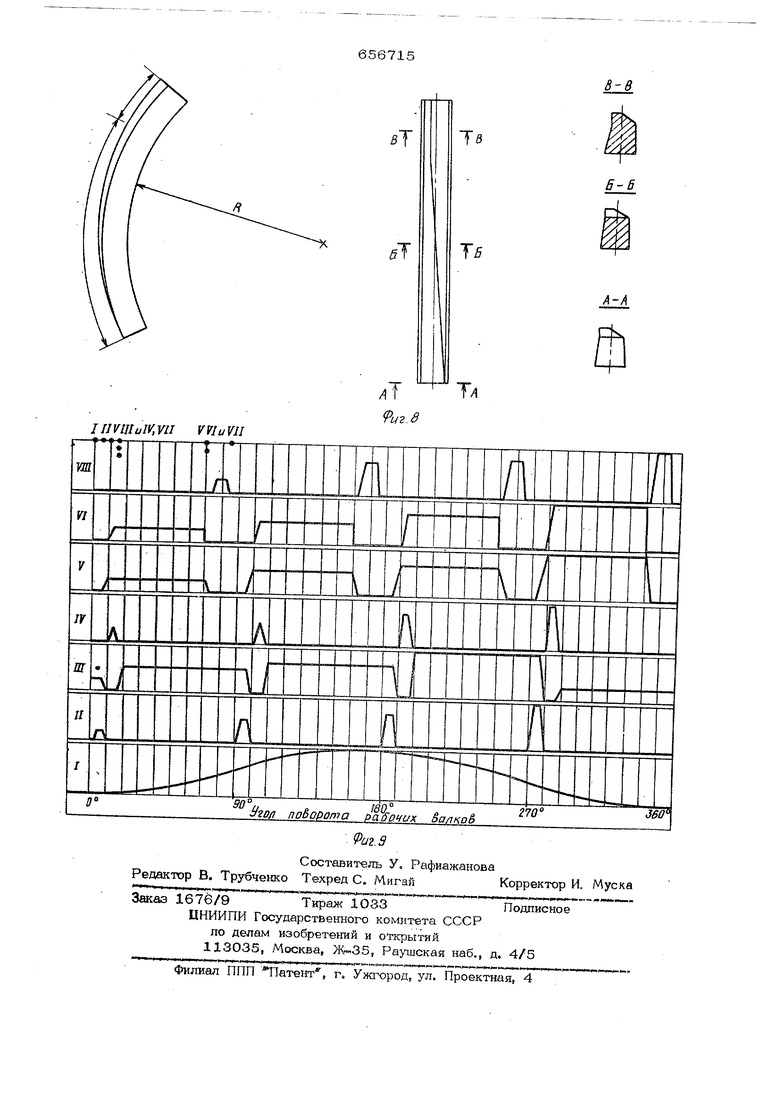

Изобретение относится к устройствам для изготовления из проволоки изделий, в частности гвоздей, и может быть испол зовано в метизной промышленности для изготовления заостренных шпилек, заклепок с потайной, полупотайной, полукруг лой головками и др. аналогичных изделий Известны гвоздильные автоматы ударного и прессового действия, предназначетые для изготовления гвоздей различных диаметров и длин, состоящие из механизма выпрямления проволоки, механизма подачи и регулировки длины гвоздя. Механизма разъемной матрицы, механизма резки и образования острия, отбойного механизма главного распределительного и коленчатого вала с механизмом для высадки головки гвоздя l. От взаимодействия частей механизмов в цехах во время их работы создается шум, значительно превышающий санитарные нормы, что оказывает отрицательное влияние на слуховые органы и нервную систему обслуживающего персонала, сдер живает рост производительности . Циклограмма автоматов .имеет жесткую характеристику и ее ужесточрние практически невозможно. Пуансон автомата прессового действия связан с кривошипом коленчатого вала и получает принудительное движение, а в автоматах ударного действия пуансон получает движение от пружины и с главным валом не соединен. Известшз гвоздильные автоматы прессового действия, состоящие из узлов м&ханизма выпрямления проволоки, механизма Подачи и регулирования длиьы гвоздя, механизма разъемных плашек (матрицы), механизма резки и образования острия, отйойного механизма, шатунно-кривошипнг го механизма для подачи пуансона и высадки головки гвоздя, главного распределительного вала и станины Г2. При изготовлении гвоздя выполняются следующие операции: выпрямление проволоки, подачи ее, высадка головки методом прессования, обрезка при помощи плашек с одновременной высечкой острия отбоя с последующим полированием и уда лением оставшейся высечки с острия гво дя. Производительность таких автоматов для гвоздей диаметром 0, мм 7 5 О шт/м а для гвоздей диаметром 3,,5 350 шт/мин, для гвоздей диаметром 5-6 мм до 20О шт/мин, На существующих гвоздильных автоматах, .при производстве гвоздей разных длин и диаметров не может быть достигнуто дальнейшее значительное повышэтге производительности, так как при существующих конструк;циях циклограмма автоматов имеет предельно жесткую . теристику и дальнейшее ужесточе гае прак тически невозможно. При заправке острия гвоздя образуется высечка, общие отходы составляют 1,1% или из 10О,0 тыс. т 1Д тыс. т отходов. Извест.ен также гвоздильный автомат, содержащий рихтовальш.1й механизм для правки проволоки, механизм подачи и регулировки длины заготовки изделий, меха низм для резки заготовок, пигауель для приема отрезаша.1Х заготовок/ узел образования острия и высадки головки гвоэ дя и главный распределительный вал для привода з, Одна1 о работа этого автомата сопровождается значительным шумом, при получении острия гвоздя образуются отходы недостаточна я производительность. С целью повышения производительност ЭКОНОМ1Щ, металла и снижетш шума при работе в автомате, содержащем смонтированные на станине механизм правки провблоки и кинематически связанные между собой питатель заготовок, механизмы подачи проволоки, фиксации заготовки и удалетшя гвоздя, и механизмы заострения и высадки головки гвоздя с рабочими инструментами, механизмы заострения и высадки головки гвоздя состоят из расположенных под питателем заготовок двух установленных с возможностью враще1шя в одном направлении горизонтальных валков, на боковой поверхности которых по окружности выполнены пазы, в которых смонтированы рвбочие инструменты механизмов заострения и высадки головки гвоздя, при этом на боковой поверхности валков меящу паз ми выполнены кольцевые канавки, причем в кольцевых канавках одного валка смонтирован механизм фиксации заготовки, состоящий из двух .расположенных соос но валху кулачков и контактирующих с ними подпружиненных упоров, а в кольцевых канавках другого валка расположен механизм удаления гвоздя, состоящий из двух расположенных соосно валку звездочек с канавками на зубьях. Рабочий инструмент механизма высадки головки гвоздя расположен в центральных пазах валков и состоит из . ментов с криволинейшр1ми торцовыми поверхностями, при этом сегмент одного валка имеет выступ на своей концевой части, а сегмент другого валка - впадину. Рабочий инструмент механизма заострения гвоздя расположен в периферийных пазах валков и выполнен в виде сегментов с криволинейными торцовыми поверхностями. С целью обеспечения резки заготовок заданной длины питатель заготовок имеет подвижные и неподвижные ножи и регули- руегуый упс. На фиг. 1 изображена принципиальная схема предложенного гвоздильного автомата; на фиг. 2 - питатель заготовок; на фиг. 3 - механизмы заострения и высадки головки гвоздя; на фиг. 4 - сечение А-А на фиг, 1| на фиг. 5-7 - рабочий инструмент механизма высадки головки гвоздя; на фиг. 8 - рабочий инструмент механизма заострения; на фиг. 9 циклограмма работы гвоздильного автомата. Автомат состоит из редуктора 1,. м&хаяизма 2 правки проволоки и механизма 3 ее подачи, питателя заготовок, состоя щего ИЗ корпуса .4 с неподвижнЬ1М диском 5, оснащен№1м неподвижными ножами, вращаюиюгос я барабана 6 с закрепленным на нем диском 7, оснащенным подвижными ножами. С противоположной стороны питателя установлен вилочный упор 8 служащий для ограничения длины заготовки 9. Автомат имеет сбрасыватель 10, валки 11 и 12, на боковой поверхности которых в центральных пазах монтируются рабочие инструменты 13-16 механизма 17 высадки головки гвоздя, а в периферийных пазах валков монтируются рабочие HHCTpyivfeHTbi 18 и 19 механизма заостр&HHStj между пазами выполнены кольцевые канавки, в которых смонтированы меха Ш53МЫ фиксации заготовки, состоящие из кулачков 20 и контактирующих с ними упоров 21, и механизмы удаления гвоздя, состоящие из звездочек 22. Автомат работает следующим образом От электродвигателя пер&дается редуктору 1, Через коническую пару шестерен шатунно-кривошипного ме ханизма передается движение роликам механизма 2 правки проволоки, палее проволока 23 проходитчррез механизм подачи в питатель заготовок, где проволока ножами питателя разрезается на заготовки 9. Валки 11 и 12 работают в па и врашаются в одном направлении. Заготовка 9 в валках подвергается заострению и высадке головки гвоздя соответст вующим инструментом. Рабочий инструмент 15 и 16 механизма высадки голов ки гвоздя для формования внутренней стороны головки гвоздя имает на наружной поверхности рифление, предназначенное для принудительного вращения заготовки 9 в валках и исключает ее осевое перемещение. При повороте питателя сбрасывателем осуществляется подача одной заготовки для двух изделий на звездочку 22 важ 12, которая одновременно выполняет операцию отбоя готового изделия с последующей подачей заготовки в валки 11 и 12. Перед подачей заготовки, при помощи кулачка 20, устанавливаются в рабочее положение фиксирующие заготовку упоры 21, размещенные в кольцевых канавках валка 11. Для разделения двух сформованных изделий инструмент 13, формующий головку на валке 12, в исход ном положении имеет участок, выступающий за ось изделия. Инструмент 14 на валке 11 несколько не доходит до оси изделия в р&зультате при прохождении этого пут инструментами 13 и 14 производится по ное разделение изделия, например, на два гвоздя с зачисткой головки. Дополнительно работа автомата показана на циклограмме (фиг. Э), в графике пути рассмотрены семь основных пол жений: о I - один оборот валков на 36О ; ii - подача проволоки в ножи питателя, резка заготовки (повторяется через каждые 90 поворота валков); - подача заготовки питаталем к загрузке ,. ее в валки; подача заготовки для двух изделий в валки; V - подача заготовки валковым устройством, установка нижнего упора для фиксации заготовки в валках; 1 - формование заготовки, получение изделия; - огбой готового изделия. С целью возможного изменения диамет ра и длины изделия валки выполняются сборными, а длина регулируется необходимым набором регулировочных колец, Такое устройство автомата обеспечивает безотходное производство изделий, нагфимер гвоздей, за счет лтасвидации отходог высечки, составляющей 1,3%; повычшние производительности в 1,2 - 2,5 раза к сокращение трудозатрат на издечий; снижение стоимости изготовления .единицы изделий; при производстве изделий за счет устранения ударных ог-эраПИЙ снижение шума нкже допустимого, что сохраняет здоровье обслуживающего персонала, резко снижает расстройство нервной системы и слуховых органов, исключает необходимость в защитных устройствах слуховых органов. Кроме того, за счет снижения шума повышается производительность труда на 3-5%, изделие, например гвоздь, при необходимости может иметь накатку в заданном месте. Формула изобретения 1. Гвоздильный автомат, содержащий смонтированные на станине механизм правки проволоки и кинематически связанные между собой питатель заготовок, механизмы подачи проволоки, фиксации заготовки и удаления гвоздя, и механизмы заострения и высадки головки гвоздя с рабочими инструментами, о т л и чающийся тем, что, с целью увеличения производительности, экономии металла и снижения шума при работе автомата, -(еханизмы заострения и высад ки головки гвоздя состоят из расположенных под питателем заготовок двух установленных с возможностью вращения в одном направлении горизонтальных валков, на боковой поверхности которых гю окружности выполнены пазы, в которых смонтированы рабочие инструменты механизмов заострения и высадки головки гвоздя, при этом на боковой поверхности валков меясду пазами выполнены кольцевые канавки, причем в кольцевых канавках одного валка смонтирован механизм фиксации заготовки, состоящий из двух расположенных соосно валку кулачков и контактирующих с ними подпружиненных упоров, а в 1 ольцевых канавках другого валка расположен механизм удаления гвоздя, состояший из двух расположенны соосно валку звездочек с канавками на зубьяз :. 2.Автомат по п. 1, о т л и ч а loщ и и с я тем, что рабочий инструмент механизма высадки головки гвоздя рао положен в центральных пазах валков и состоит из сегментов с криволинейными торцовыми поверхностями, при этом сегмент одного валка имеет выступ на своей концевой части, а сегмент другого валка впадину. 3.Автомат по п. 1, о т л и ч, а к. щ и и с я тем, что рабочий инструмент мехаш1зма заострения гвоздя расположен 158 в периферийных пазах валков, и выполнен в виде сегментов с криволинейными торцовыми поверхностями. 4. Автомат по п. 1, отличак. щ и и с я тем, что, с целью обеспечения резки заготовок заданной длийы, питатель заготовок имеет подвижные и непод. вижные ножи и регулируемый упор. Источники информации, принять е во внимание при экспертизе 1.Клушин К. И. Производство гвоздей, РосГИЗместпром, М., 1955. 2.Гвоздильные автоматы завода Пролетарский труд , тип Ю-800, ГП-0, . 3.Авторское свидетельство СССР № 235723, кл. В 21 Q 3/12, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гвоздильный автомат | 1980 |

|

SU917889A1 |

| ГВОЗДИЛЬНЫЙ АВТОМАТ | 1969 |

|

SU235723A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1995 |

|

RU2091189C1 |

| Гвоздильный автомат | 1981 |

|

SU988432A1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| РОТОРНЫЙ ГВОЗДИЛЬНЫЙ АВТОМАТ | 1996 |

|

RU2117545C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1998 |

|

RU2127166C1 |

| АВТОМАТ ПРОВОЛОЧНО-ГВОЗДИЛЬНЫЙ | 1974 |

|

SU376989A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

75 /3 5

/.

19

п V

п

л

т 75 т 16

J8

т

UJ

/

Г5

U2.3

Б-В

т

А-А

3-8

5-А I

TS

А-А

Я

Риг. 6

(

JA

Авторы

Даты

1979-04-15—Публикация

1976-07-01—Подача