(54) GTAHOK ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Станок для гибки змеевиков | 1985 |

|

SU1333437A2 |

| Станок для гибки змеевиков | 1984 |

|

SU1207562A2 |

| Станок для гибки змеевиков | 1986 |

|

SU1411075A1 |

| Станок для гибки змеевиков | 1980 |

|

SU935162A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Станок-автомат для двусторонней гибки труб | 1980 |

|

SU897331A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Станок для гибки змеевиков | 1979 |

|

SU854507A1 |

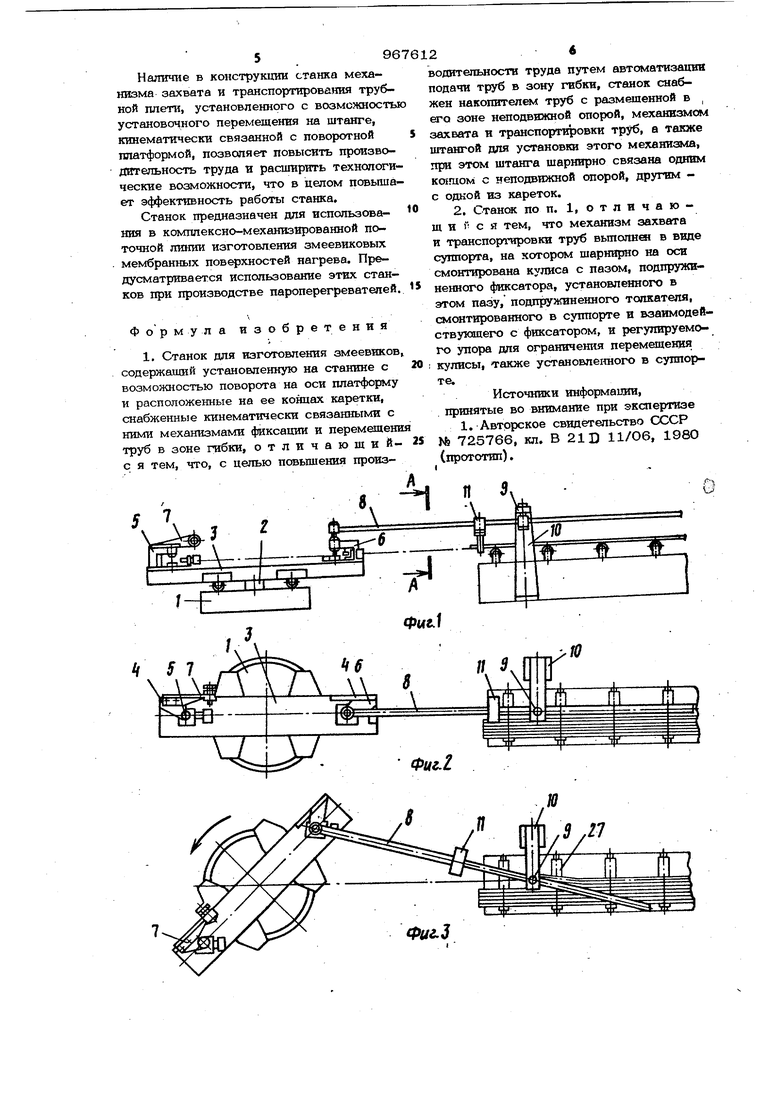

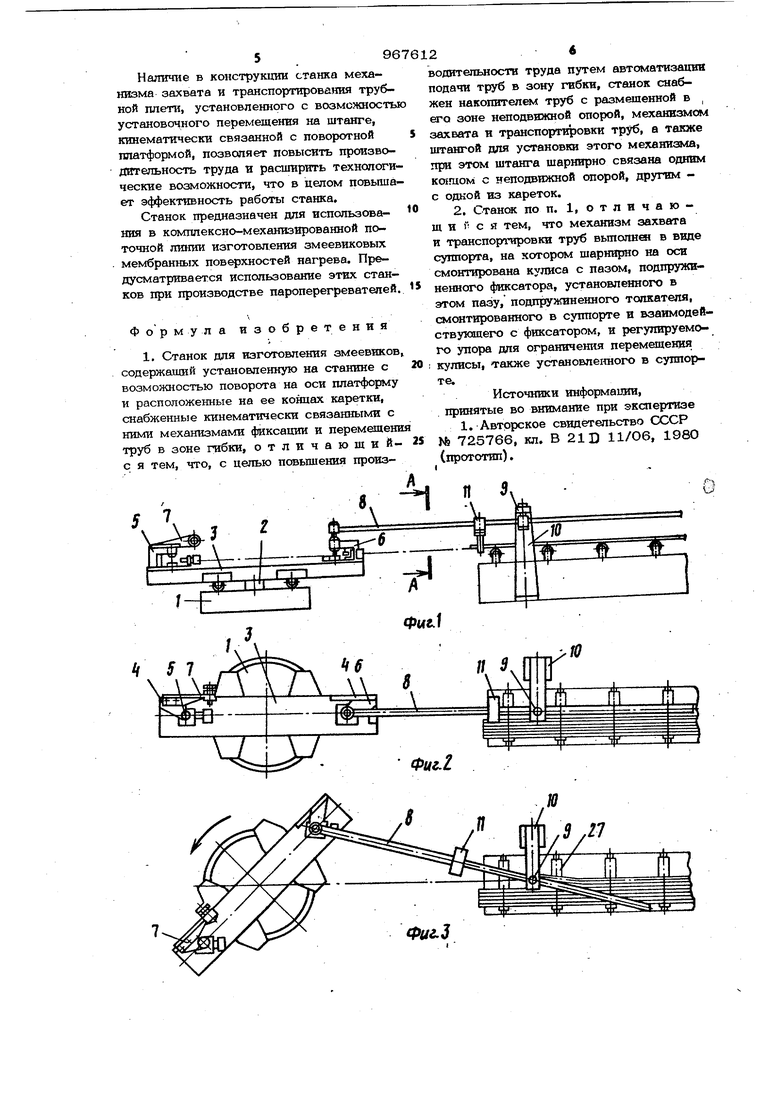

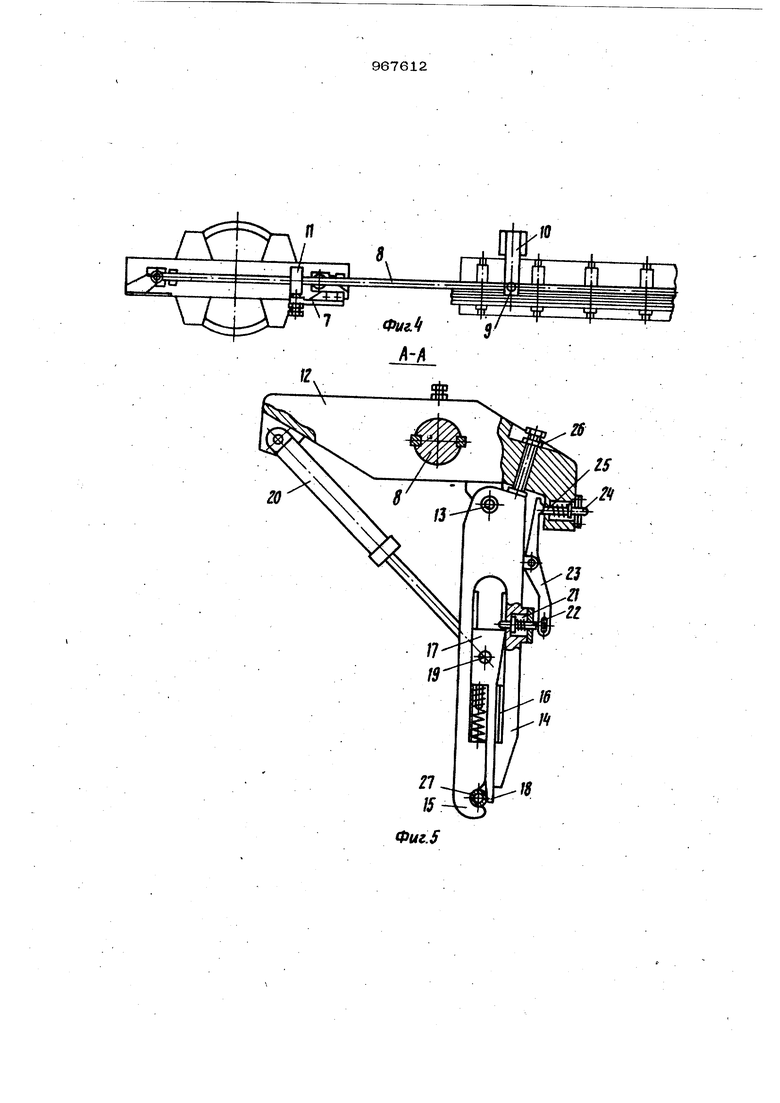

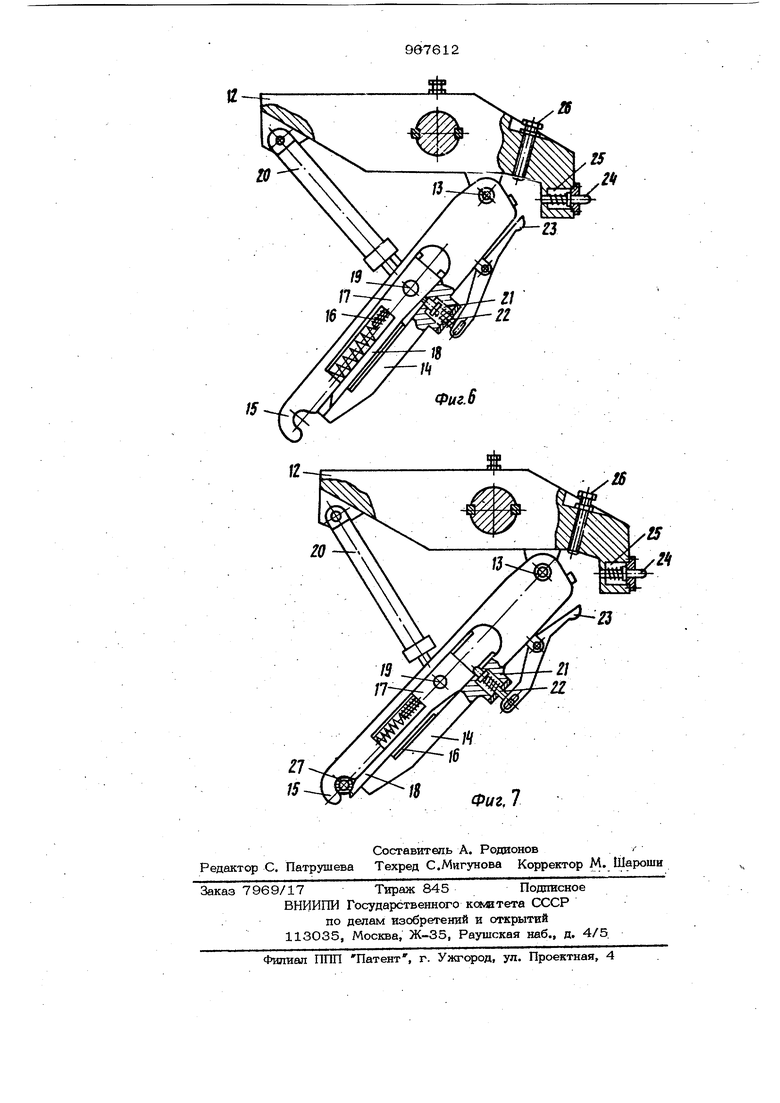

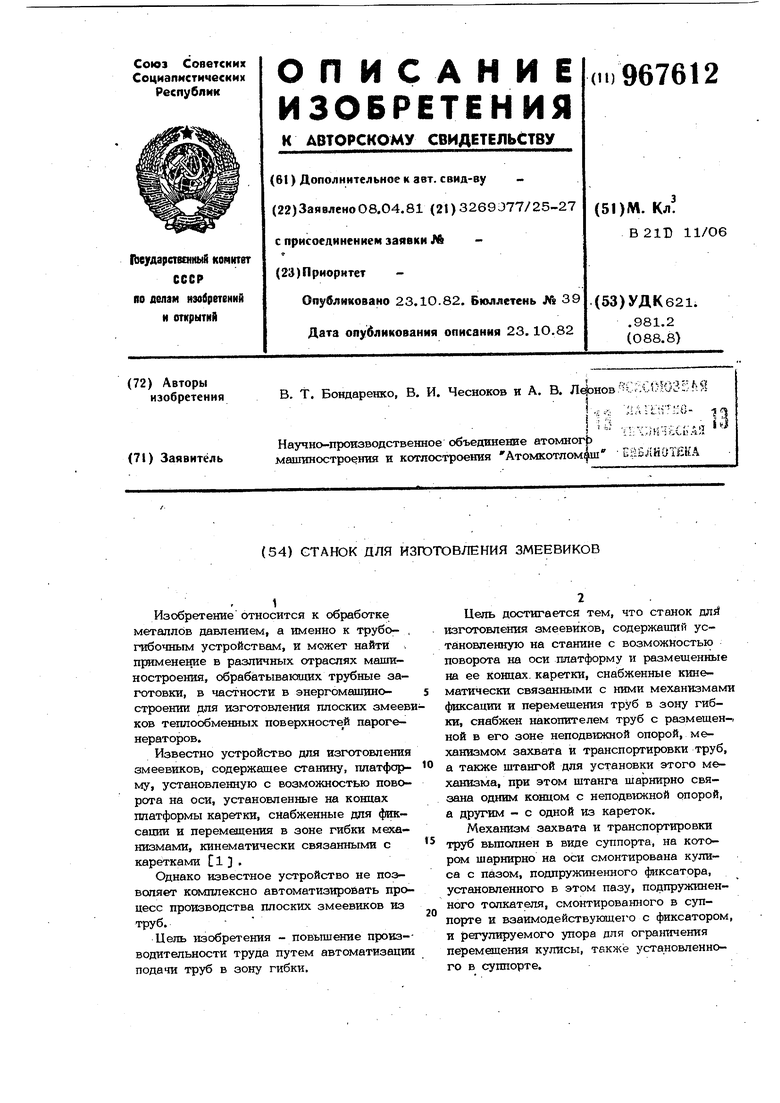

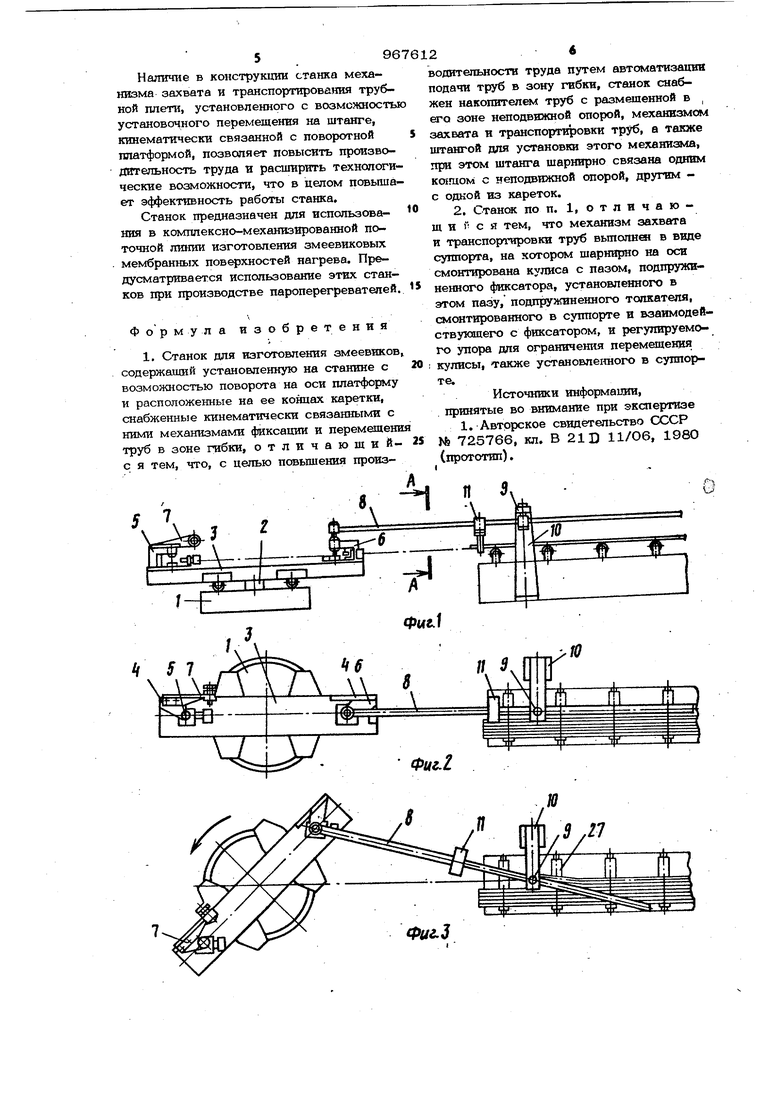

Изобретение относится к обработке металлов давлением, а именно к трубогибочным устройствам, и может найти . применение в различных отраслях машиностроения, обрабатывающих трубные заготовки, в частности в энергомашиностроении для изготовления плоских змеев ков теплообменных поверхносте й парогенераторов. Известно устройство для изготовления змеевиков, содержащее станину, платформу, установленную с возможностью поворота на оси, установленные на концах платформы каретки, снабженные дпя фиксации и перемшцения в зоне гибки механизмами, кинематически связанными с каретками 1 . Однако Известное устройство не позволяет комплексно автоматизировать про цесс производства плоских змеевиков из труб. Цель изобретения - повышение производительности труда путем автоматизации подачи труб в зону гибки. Цель достигается тем, что станок длй изготовления змеевиков, содержащий установленную на станине с возможностью поворота на оси платформу и размешенные на ее концах, каретки, снабженные кинематически связанными с ними механизмами фиксации и перемещения труб в зону гибки, снабжен накопителем труб с размещен-; ной в его зоне неподвижной опорой, механизмом захвата и транспортировки труб, а также штангой для установки этого механизма, при этом штанга шарнирно связана одним концом с неподвижной опорой, а другим - с одной из кареток. Механизм захвата и транспортировки труб вьшолнен в виде суппорта, на котором шарнирно на оси смонтирована кулиса с пазом, подпружиненного фиксатора, установленного в этом пазу, подпружиненного толкателя, смонтированного в суппорте и взаимодействующего с фиксатором, и регулируемого упора для огратиения перемещения кулисы, также установленного в суппорте. На фиг. 1 изображен станок, общий вид; на фиг. 2 - то. же, вид в плане (исходное положение - положение захвата плети со стеллажа-накопителя); на фиг. промежуточное положение поворотной платформы станка; на фиг. 4 - положени .поворотной платформы станка в момент загрузки плети в гибочную каретку; на фиг. 5 - разрез А-А на фиг. 1 (положение механизма захвата и транспортирования в момент захвата плети со стеллажа накопителя или установки плети в гибоч ную каретку); на фиг. 6 - положение механизма перед захватом плети или при отводе от гибочной каретки; на фиг. 7 -полбжение механизмов при отводе от стеллажа-накопителя ияи в момент подачи плети в гибочную каретку. . Станок для изготовления змеевиков содержит станину 1, на оси 2 которой подвижно закреплена поворотная платформа 3, опирающаяся на верхнюю часть станины. В продольных направленных 4 платформы подвижно установлены гибочные каретки 5 и 6.. На каретке, 5 жестко закреплен регулируемый упор 7, а на каретке 6 шарнирно смонтирована штанга 8, опирающаяся свободным концом на направляющий щарнир 9 неподвижной опоры 10. На щтанге 8 с возможностью установочного перемещения укреплен механизм 11 захвата и транспортирования 11, включающий суппорт 12, на котором шар нирно на оси 13 смонтирована кулиса 14: с захваточным ручьем 15. В направляющих 16 кулисы подвижно смонтирован подпружиненная ползушка 17 с зажимным клином 18, щарнирно соединенная посред ством оси 19 со штоком приводного цилшадра 2О, шарнирно укрепленного на суп порте, В гнезде 21 кулисы установлен подпружиненный фиксатор 22, щарнирно закрепленный в пазе нижнего конца двуйлечего рычага 23, верхний конец рычага 23 контактирует с подпружиненным толкателем 24, установленным в гнезде 25 суппорта. В суппорте смонтирован регулируемый упор 26, предназначенный для ограничения перемещения кулисы 14, Ст1анок работает следующим образом. В исходном положении станка (фиг, 1 И 2) механизм 11 захвата и транспортирования находится в зоне стеллажа-накотггеля, при этом кулиса 14 отведена в сторону (фиг. 6). Включением цилиндра 2О на выталкивание штока осуществляется поворот кулисы 14 относительно оси 13 и подвод захватного ручья 15 под трубу 27; перемещение кулисы происходит до контакта с упором 26(фиг. 5), При дальнейшем ходе штока подпружиненная ползушка 17 с зажимным клином 18 перемещается вниз по направляющим 16 и зажимает трубу. Одновременно с этим подпружиненный фиксатор 22 скользит по боковой поверхности ползушки 17 и в конце хода зажима под действием пружины выходит из гнезда 21, надежно фиксируя ее от произвольного хода вверх (например при случайном падении давления в циливдое 20), Включением цилиндра 20 на обратный ход (на вытягивание штока) кулиса 14 совместно с зажатой трубой поворачивается и занимает положение, изображенное на фиг, 7. При включении станка на установку . плети в гибочные ролики каретки 5 платформа 3 поворачивается против часовой сделки (фиг, 3), при этом механизм 11 захвата и транспортирования перемещаясь совместно со штангой 8, переносит трубную плеть в зону контакта толкателя 24 с упором 7, укрепленным на упомянутой каретке. Повторным включением цилиндра 20 на выталкивание штока кулиса 14 с трубой перемещается гибочным роликом каретки 5, при этом верхний конец двуплечего рычага 23 контактирует с выдвинутым толкателем 24 и заставляет перемещаться нижний конец вправо совместно с фиксатором 22, тем самым освобождая ползущку 17 для хода вверх. Повторным включением цилиндра 20 на обратный .ход (на втягивание штока) ползушка 17 совместно с зажимным клином 18 поднимается и освобождает трубу, которая попадает в ручьи гибочных роликов каретки 5. При дальнейшем ходе штока кулиса, 14, поворачиваясь вокруг оси 13, занимает положение, изображенное на фиг. 6, После фиксации трубы в гибочной каретке 5 осуществляется поворот платформы 3 по часовой стрелке из позиции, изображенной на фиг, 4, при этом производится гибка участка трубной плети и возвращение шТанги 8 с механизмом 11 захвата и транспортирования в исходное положение (фиг. 2). При необходимости захвата в транспортирование другой трубной плети все операции вьтолняются в описанной последовательности в автоматическом режиме. 596 Наличие Б конструкции станка механизма захвата и транспортирования трубной плети, установленного с возмсжность установочного перемещения на штанге, кинематически связанной с поворотной платформой, позволяет повысить производегельность труда и расширить технологи ческие возможности, что в целом повыша ет эффективность работы станка. Станок предназначен для использования в комплексно-механизированной поточной люши изготовления змеевиковых мембранных поверхностей нагрева. Предусматривается использование этих станков при производстве пароперегревателей. Формула изобретения 1. Станок для изготовления змеевиков содержащий установленную на станине с возможностью поворота на оси платформу и расположенные на ее концах каретки, снабженные кинематически связанными с ними механизмами фиксации и перемещени труб в зоне гибки, отличающийс я тем, что, с целью повьш1ения произ1т . пр I ill -у У-К П 2 водительностн труда путем автоматизации подачи труб в зону гибки, станок снабжен накопителем труб с размешенной в , его зоне неподвижной опорой, механизмом захвата и транспортировки труб, а также штангой для установки этого механизма, при этом штанга шарнирно связана одним с неподвижной опорой, другим с одной из кареток. 2. Станок по п. 1, о т л и ч а ю щ и 1 с я тем, что механизм захвата и транспортировки труб вьшолнен в виде суппорта, на котором шарнирно на оси смонтирована кулиса с пазом, подпружиненного фиксатора, установленного в этом пазу, подпружиненного толкателя, смонтированного в суппорте и взаимодействующего с фиксатором, и регулируемого упора для ограничения перемещения кулисы, также установле1таого в суппорте. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР }sfe 725766, кл. В 21D 11/06, 1980 (прототип).

Фиг.

Ю

Фиг.1

Фиг.5

Авторы

Даты

1982-10-23—Публикация

1981-04-08—Подача