1

Изобретение относится к области машиностроения и может быть использовано при. создании автоматических линий для обработки радиусных поверхностей деталей, например секторов тормозных систем авиаколес.

Известна автоматическая линия для обработки биметаллических (сталь-чугун) с кторов тормозных систем авиаколес, которая состоит из семи станков, связанных транспортером, штанга которого перемещает по одной детали со станка на станок. Радиус ные поверхности на биметаллических секторах обрабатываются резцовыми головками на двух станках линии последовательно. Одновременно каждой головкой обрабатывается одна деталь 1.

Недостатком этой линии является низкая производительность станков для обработки радиусных поверхностей, что, в конечном счете, определяет производительность всей линии.

.Цель изобретения - повышение про водительности при обработке радиусных поверхностей одним инструментом.

Для достижени1Я этой цели в предлагаемой автоматической.линии транспортер выполнен в виде двух параллельных ветвей, расположенных симметрично относительно оси режущего инструмента, а установочные приспособления на станках снабжены базовыми элементами, расположенными по окружности, центр которой находится на оси вращения инструмента.

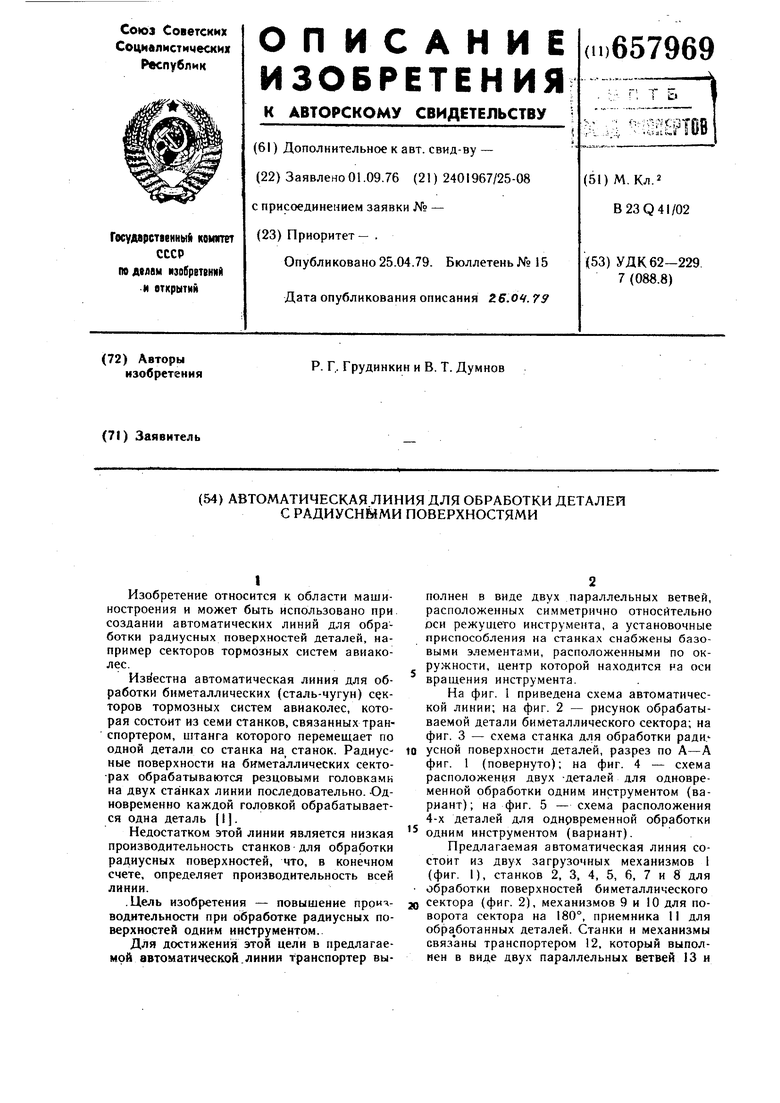

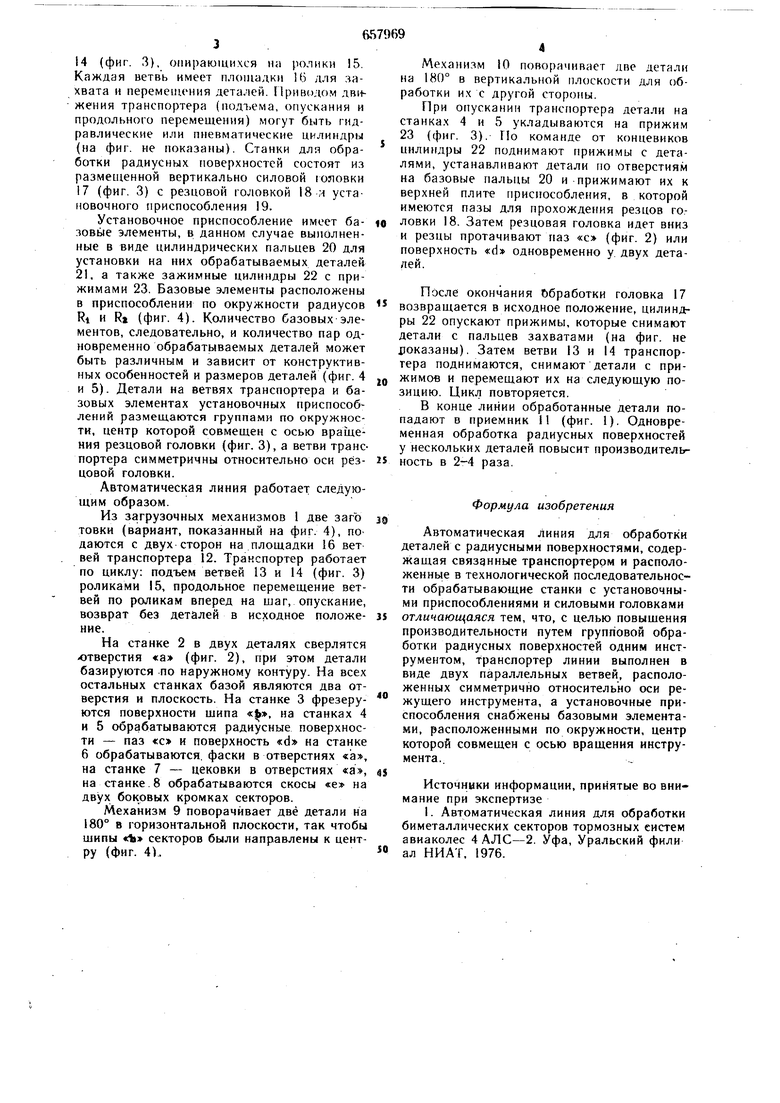

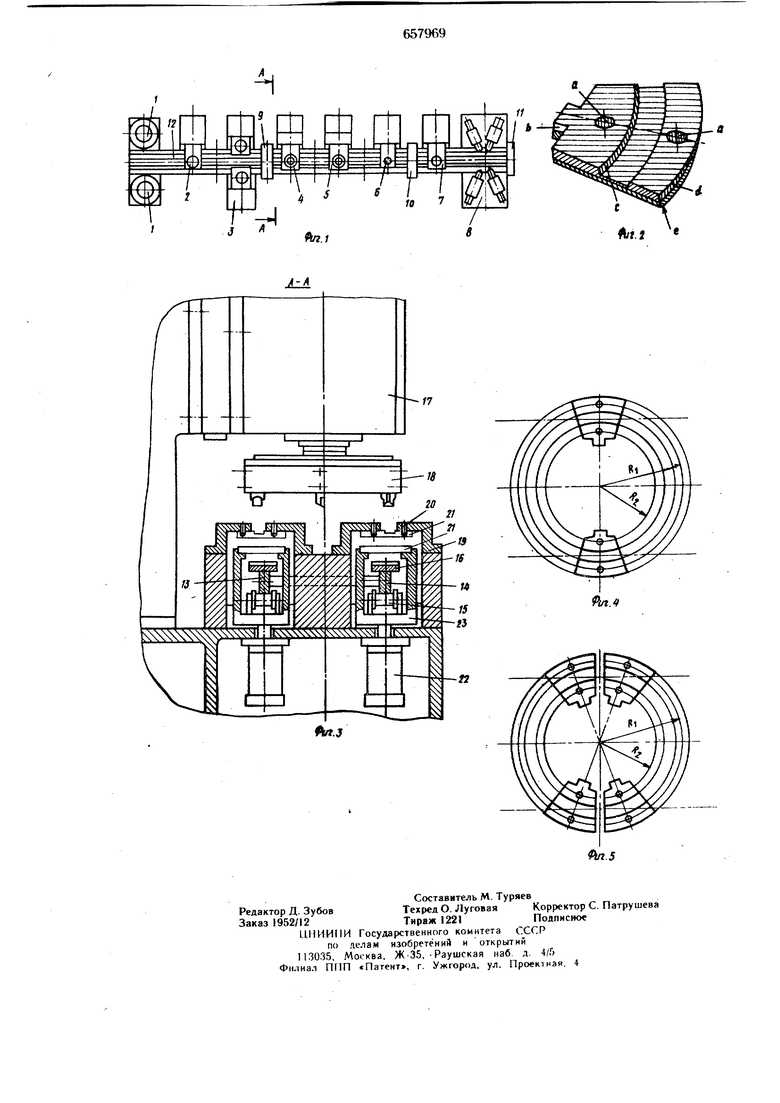

На фиг. 1 приведена схема автоматической линии; на фиг. 2 - рисунок обрабатываемой детали биметаллического сектора; на фиг. 3 - схема станка для обработки ради.

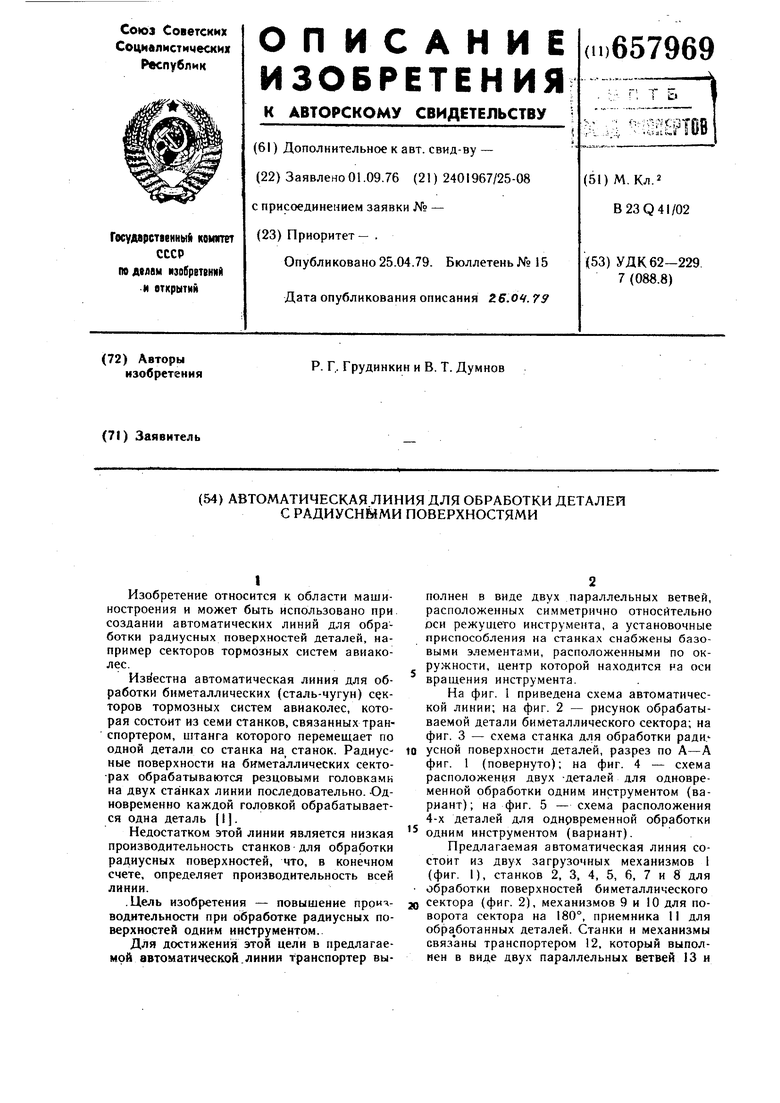

усной поверхности деталей, разрез по А-А фиг. 1 (повернуто); на фиг. 4 - схема расположения двух -деталей для одновременной обработки одним инструментом (вариант); на фиг. 5 - схема расположения 4-х деталей для однрвременной обработки

5 одним инструментом (вариант).

Предлагаемая автоматическая линия состоит из двух загрузочных механизмов 1 (фиг. I), станков 2, 3, 4, 5, 6, 7 и 8 для обработки поверхностей биметаллического

Q сектора (фиг. 2), механизмов 9 и 10 для поворота сектора на 180°, приемника II для обра ботанных деталей. Станки и механизмы связаны транспортером 12, который выполнен в виде двух параллельных ветвей 13 и 14 (фиг. 3), опирающихся lui ролики 15. Каждая ветвь имеет площадки 16 для захвата и перемещения деталей. Приводом движения транспортера (подъема, опускания и продольного перемещения) могут быть гидравлические или пневматические цилиндры (на фиг. не показаны). Станки для обработки радиусных поверхностей состоят из размеи1енной вертикально силовой гояовки 17 (фиг. 3) с резцовой головкой 18 и установочного приспособления 19. Установочное приспособление имеет базовые элементы, в данном случае выполненные в виде цилиндрических пальцев 20 для установки на них обрабатываемых деталей 21, а также зажимные цилиндры 22 с прижимами 23. Базовые элементы расположены в приспособлении по окружности радиусов Rt и R (фиг. 4). Количество базовых элементов, следовательно, и количество пар одновременно обрабатываемых деталей может быть различным и зависит от конструктивных особенностей и размеров деталей (фиг. 4 и 5). Детали на ветвях транспортера и базовых элементах установочных приспособлений размещаются группами по окружности, центр которой совмещен с осью вращения резцовой головки (фиг. 3), а ветви транс портера симметричны относительно оси резцовой головки. Автоматическая линия работает следующим образом. Из загрузочных механизмов 1 две заго товки (вариант, показанный на фиг. 4), по даются с двух сторон на площадки 16 нет вей транспортера 12. Транспортер работает по циклу: подъем ветвей 13 и 14 (фиг. 3) роликами 15, продольное перемещение ветвей по роликам вперед на шаг, опускание, возврат без деталей в исходное положение. На станке 2 в двух деталях сверлятся «тверстия «а (фиг. 2), при этом детали базируются по наружному контуру. На всех остальных станках базой являются два отверстия и плоскость. На станке 3 фрезеруются поверхности шипа «, на станках 4 и 5 обрабатываются радиусные поверхности - паз «о и поверхность «d на стайке 6 обрабатываются, фаски в отверстиях «а, на станке 7 - нековки в отверстиях «а, на станке. 8 обрабатываются скосы «е на двух боковых кромках секторов. Механизм 9 поворачивает две детали на 180° в горизонтальной плоскости, так чтобы шипы «Ъ секторов были направлены к цент ру (фиг. 4). Механизм 10 поворачивает две детали на 180° в вертикальной плоскости для обработки их с другой стороны. При опускании транспортера детали на станках 4 и 5 укладываются на прижим 23 (фиг. 3). По команде от концевиков цилиндры 22 поднимают прижимы с деталями, устанавливают детали по отверстиям на базовые пальцы 20 и прижимают их к верхней плите приспособления, в которой имеются пазы для прохождения резцов го.ловки 18. Затем резцовая головка идет вниз и резцы протачивают паз «с (фиг. 2) или поверхность «d одновременно у. двух деталей. После окончания Обработки головка 17 возвращается в исходное положение, цилиндры 22 опускают прижимы, которые снимают детали с пальцев захватами (на фиг. не хюказаны). Затем ветви 13 и 14 транспортера поднимаются, снимают детали с прижимов и перемещают их на следующую позицию. Цикл повторяется. В конце линии обработанные детали попадают в приемник II (фиг. 1). Одновременная обработка радиусных поверхностей у нескольких деталей повысит производительность в 2-4 раза. Формула изобретения Автоматическая линия для обработки деталей с радиусными поверхностями, содержащая связднные транспортером и расположенные в технологической последовательности обрабатывающие станки с установочными приспособлениями и силовыми головками отличающаяся тем, что, с целью повышения производительности путем групповой обработки радиусных поверхностей одним инструментом, транспортер линии выполнен в виде двух параллельных ветвей, расположенных симметрично относительно оси режущего инструмента, а установочные приспособления снабжены базовыми элементами, расположенными по окружности, центр которой совмещен с осью вращения инструмента.. Источники информации, принятые во внимание при экспертизе 1. Автоматическая линия для обработки биметаллических секторов тормозных систем авиаколес 4АЛС-2. Уфа, Уральский фили ал НИ AT, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| Расточной станок | 1977 |

|

SU627924A1 |

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| Устройство для заточки резцовой головки | 1980 |

|

SU948284A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ ФРЕЗЕРОВАНИЯ РЕЗЬБЫ | 2009 |

|

RU2414998C2 |

| Автоматическая линия для обработки лопаток | 1975 |

|

SU536037A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Токарный патронный полуавтомат с программным управлением | 1988 |

|

SU1662764A1 |

| Резцовая головка | 1982 |

|

SU1047606A1 |

Авторы

Даты

1979-04-25—Публикация

1976-09-01—Подача