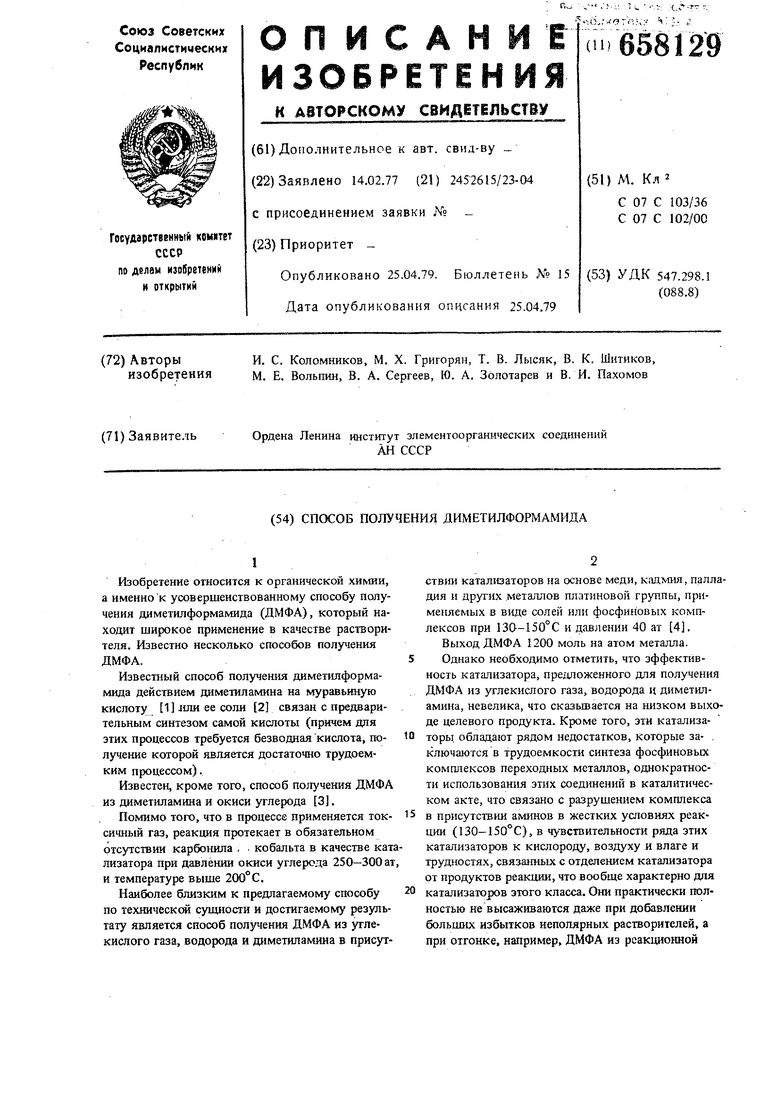

36 смеси, происходит дальнейц1ее разрушение катализатора с образованием металлических зеркал на поверхности реакционного сосуда. Кроме того, фосфиновые комплексы переходных металлов теряют каталитическую активность .из-за отравления окисью углерода, источником которой является углекислый газ. Все эти недостатки катализаторов сильно снижают эффективность и, следовательно, ценноегь способа получения ДМФА из углекислого газа, водорода и диметиламина. Цель изобретения - увеличение выхода ДМФА а также упрощение технологии процесса. Поставленная цель достигается при реализадии способа получения диметилформамида.-взаимодействием углекислого газа, водорода и диметиламина при температуре 130°С и давлении 40 ат в Присутствии катализатора - металла платиновой группы в гшзковалентном состоянии на полифениленовом носителе. Отличие предлагаемого способа получения диметилформамида от известных заключается в том что е-целью увеличения выхода целевого продукта и упрощения технологии процесса в качестве катализатора используют металлы платиновой группы в низковалентном состоянии на полифениленовом носителе. Технология способа состоит в следующем; В автоклав емкостью 0,5 загружают 1,0 г катализатора переходный металл - полифенилен, 15QM сухого бензш а,90 мл (61,2 г, 1.36 М) диметиламина, после чего автоклав заполняют углекислы газом и водородом, Р -Р . 40 ат. Содержимое автоклава перемешивают с помощью механической мешалки в течение 16 час при 130°С. Авто Получеш1е диметилформами диметиламина в прж переходный мет 4 охлаждают, раствор отфильтровывают и из фильтрата отгоняют бензол, а затем перегоняют образовавшийся диметилформамид. Упрощение технологии происходит за счет простоты получения полифеииленовых катализаторов, иечувствительпости этих катализаторов к кислороду и влаге, что позволяет применять углекислый газ, водород и диметиламин без очистки от кислорода воздуха и влаги. В отличие от гомогенных катализаторов на основе фосфиновых комплексов в их присутствии не происходит декарбонилирования образующейся в ходе реакции формиатной группы или диметилформамида тем самым они практически не теряют каталитическую активность из-за отравления окисью углерода. Важным преимуществом катализаторов этого типа по сравнению с фосфиновыми комплексами является также то, что они могут быть применены как в присутствии растворителя (гомогенный катализ) i так и в гетерогенном варианте. К мслу преимуществ катализаторов типа переходный металл-полифе1шлен можно отнести легкость его отделения и способность после отделения повторно осуществлять каталитический акт практически без потери активности. Применение полифениленовых катализаторов не только упрощает технологию процесса получения ДМФА из углекислого газа, водорода и диметиламнна, но и, как видно из табл. I, намного повышает выход делевого продукта по сравнению с известными катализаторами в этом процессе. Наибольший выход ДМФА происходит в присутствии катализатора иридий-полифенилен (до 15000 моль на атом металла). Таблица I углекислого газа, водорода и ш катализаторов ллфенилен

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гидрирования изомеризации и гидросилилирования олефинов | 1974 |

|

SU657839A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-( 4'- ИЗОБУТИЛФЕНИЛ)ПРОПИОНОВОЙ КИСЛОТЫ (ИБУПРОФЕНА) (ЕГО ВАРИАНТЫ) | 1988 |

|

RU2005715C1 |

| Способ получения м-феноксифенола | 1990 |

|

SU1740365A1 |

| Способ получения -или изомеров -аминокислот | 1971 |

|

SU640659A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АРОМАТИЧЕСКОГО АМИДА КАРБОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2556004C2 |

| РАЗВЕТВЛЕННЫЕ ПОЛИФЕНИЛЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2321601C1 |

| Катализатор для синтеза метил- @ -фенилкарбамата | 1982 |

|

SU1131531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 1972 |

|

SU349185A1 |

| РУТЕНИЕВЫЕ КОМПЛЕКСЫ, СОДЕРЖАЩИЕ ПАРАЦИКЛОФАНОВЫЕ И КАРБОНИЛЬНЫЕ ЛИГАНДЫ, И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2012 |

|

RU2614415C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВ | 1971 |

|

SU302022A1 |

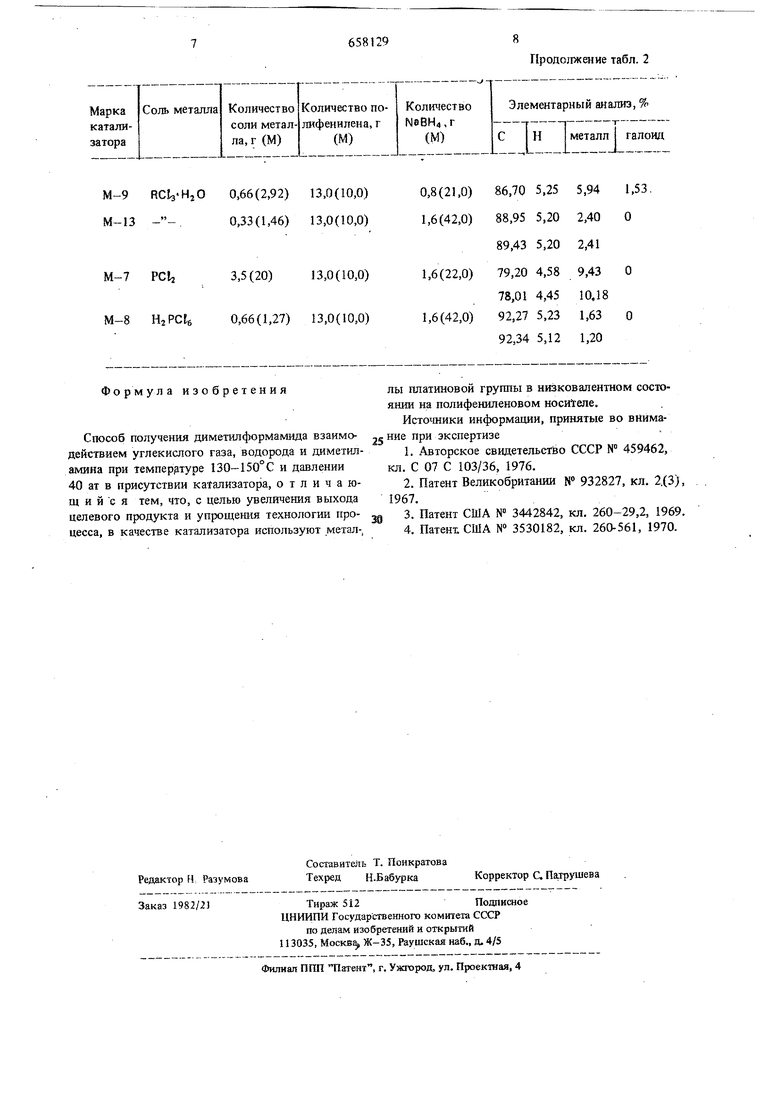

Примечай и е : Время реакции 16 час, давление углекислого газа к водорода 40 ат, в качестве растворителя применяют бензол. Пример 1. В автоклав емкостью 500 см загружают 1,0 г катализатора М-14 иридин-поли фенилен, 150 мл сухого бензола, 90 ма (61,2 г 1,36М) диметиламина, после чего автоклав заполняют углекислым газом и водородом, Рц 40 ат. Содержимое автоклава перемешивают с помощью механической качалки в течение 16 час при температуре 130°С. Автоклав охлаждают, раствор отфильтровывают и из фил рата отгоняют бензол, а затем перегоняют. Выход 12000 моль ДМФА на атом металла. Пример 2. а) 1,0 г катализатора родийполифенилен М-11 без растворителя, 90 мл (61,2 г; 1,36 М) диметиламина загружают в ав токлав и далее процесс проводят, как в примере 1. По окончании реакции выход ДМФА составляет 900 моль ДМФА на атом металла; б) отфильтровшшый катализатор после реакции, проведенной по примеру 2(а), промывают эфиром и после высушивания на воздухе 0,7 г катализатора загружают повторно в автоклав. После проведения реакции по аналогии с примером 1 выход ДМФА составляет 700 моль на атом металла. Пример 3. 0,5 катализатора иридий-поли фенилен М-14, 90 .мл (61,2 г; 1,36М) диметиламина загружают в автоклав без растворителя. Автоклав заполняют углекислым газом и водородом, 0 зт, после чего греют при температуре 130°С в течение 16 час. Автоклав

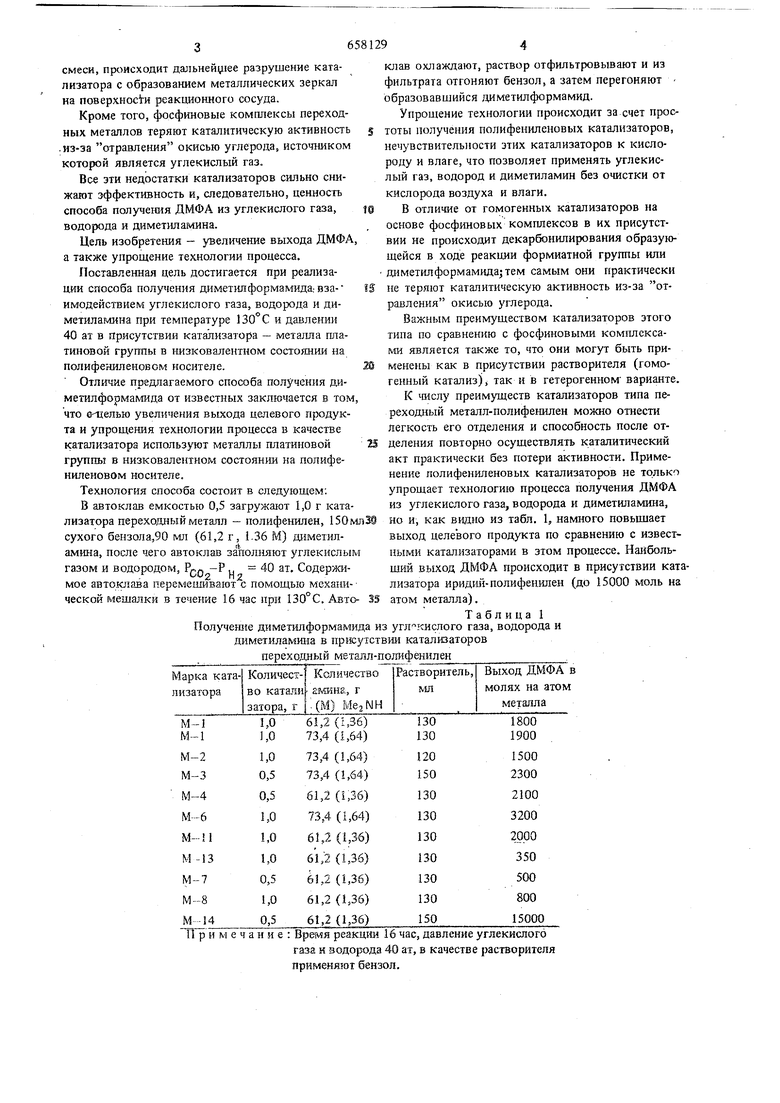

-Получение катализаторов типа переходный металл-полпфенилен (на 1М полифенилена

М-1 RnClf3H2O 0,33 (1,28) 13,0(10,0)

,66(2,56)13,0(10,0)

,3(5,0)13,0(10,0)

,6(10,0)13,0(10,0)

,2(20,0)6,5(5,0)

,5(5,7)13,0(10,0)

,66(2,56)13,0(10,0)

50 мл ДМФА)

0,8(21,0) 91,495,34

91,265,09

0,8(21,0) 88,715,18

88,335,01

0,8(21,0) 80,995,68

81,145,81

0,8(21,0) 77,715,45

77,475,56

0,8(21,0) 54,054,92

53,924,73

5,0(131,0)84,955,27

1,6(42,0) 86,695,19 охлаждают, содержимое автоклава отф1 льтровь вают и из фильтрата отгоняют бензол, а затем перегоняют ДМФА. Выход 35000 моль ДМФА на атом метшша. Пример 4. 1,0 г кататгизатора платинаполифенилен М-8, 150 мл сухого бензола, 90 мл (61,2 г; 1,36М) диметиламина загружают в автоклав и далее проводят реакцию, как в примере 1. Выход ДМФА составляет 600 моль на атом металла. Пример 5. К раствору 7,1 г (16,7 М) иридиевой кислоты HjlrCt HjO в 3 л ДМФА добавляют 130 г (0,1- М) полифенилена марки В-638 с мол. в. 1300. Раствор нагревают в течение 2-х час при температуре 80°С под аргоном. После охлаждения раствора при энергичном перемешивании в токе аргона прикапывают к реакционной смеси раствор 30 г (0,79М) боргндрида натрия в воде (концентрация 0,4 моль/л). Выпавший осадок тшательно промывают большими количествами воды, метанола, бензола и, наконец, эфира. После высуипшания в вакууме определяют элементарный состав. Данные элементарного анализа, %: С 90,00; 89,77; Н 5,49; 5,49; Тг 1,80; 2,30; Ct 0. Другие катализаторы типа переходный металлполифенилен сннтезировашл аналогично. Их физико-хилшческие характеристики приведены в(абл.2. Таблица 2

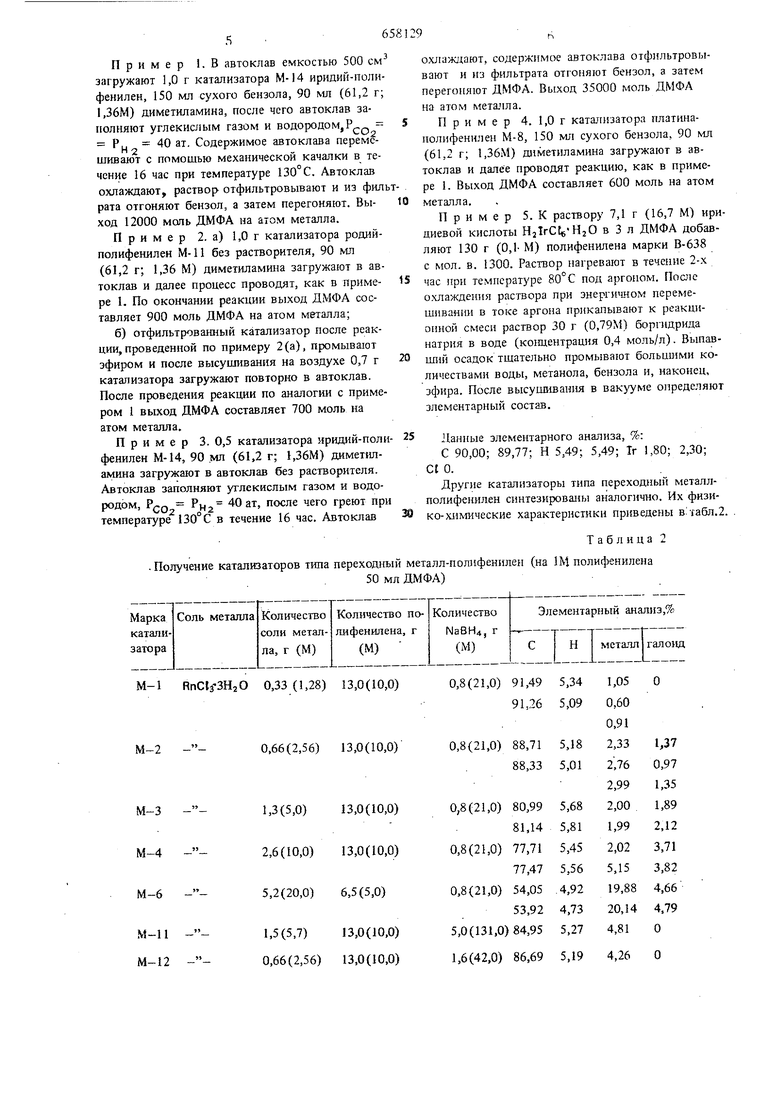

М-9 RCtaHjO 0,66(2,92) 13,0(10,0) М-13 .0,33(1,46) 13,0(10,0)

М-7 РСЬ

3,5(20)13,0(10,0)

М-8 НгРСЕб0,66(1,27) 13,0(10,0)

Формула изобретения

Способ получения диметилформамида взаимодействием углекислого газа, водорода и диметиламина при темпердтуре 130-150°С и давлении 40 ат в присутствии катализатора, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрющения технологии процесса, в качестве катализатора используют метал-,

Продолжение табл. 2

86,705,255,94 1,53.

88,955,202,40 О

89,435,202,41

79,204,589,43 О

78,014,4510,18

92,275,231,63 О

92,345,121,20

лы платиновой группы в низковалентном состоянии на полифениленовом .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-25—Публикация

1977-02-14—Подача