Изобретение относится к области конструирования оборудования для изготовления радиодеталей, а и.менно к устройствам дли нанесения контактных поясков на цилиндрические заготовки радиодеталей.

Известно устройство для нанесения контактных поясков на цилиндрические заготовки радиодеталей, содержащее привод с распределительным валом, механизмы продольного перемещения и. базирования заготовки, барабан с дисковыми ножами, погруженными в ванну с пастой, .механиз.мы подачи заготовок и корректировки ширины контактных поясков, выполненный в виде толкателя, опирающегося на кулачок 1.

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком его является относительно низкая точность щирины наносимых на заготовку контактных поясков и невысокая надежность их нанесения на всей длине заготовки.

Цель настоящего изобретения - повышение надежности и точности работы устройства.

Ук; занная цель достигается тем, что в устройстве для нанесения контактных поясков на цилиндрические заготовки радиодеталей, содержащем привод с распределительным валом, механизмы продольного перемещения и базирования заготовки, барабан с дисковыми ножами, ванну с пастой, механизм размешивания пасты, механизмы подач11 заготовок и корректировки щирины контактных поясков, выполненный в виде толкателя, опирающегося на кулачок, установленный на валу автономного привода, новым является то, что кулачок ме.чанизма корректировки ширины контактных поясков установлен на валу его привода с возможностью осевого перемещения его вдоль вала, торец толкателя снабжен профилированным кулачком, на который опирается упругий элемент, установленный на механизме подачи заготовок на барабан между ножевыми дисками которого установлена опорная гребенка из кинематически соединенных с барабаном ножевых роликов.

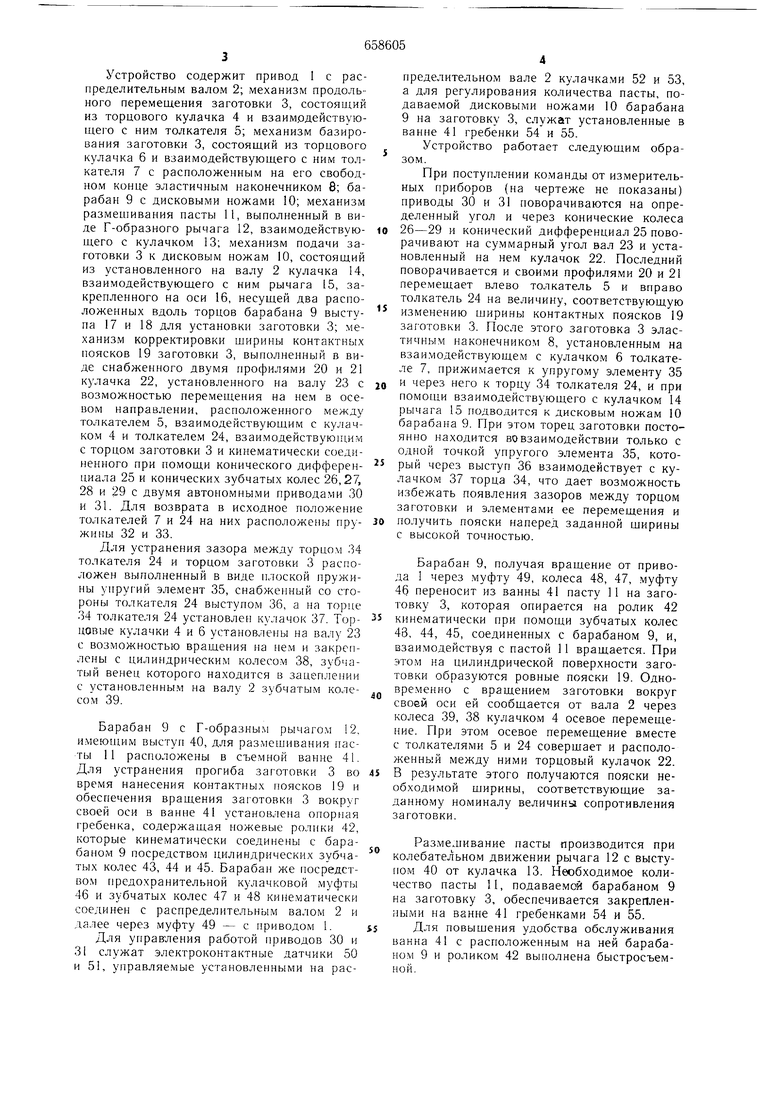

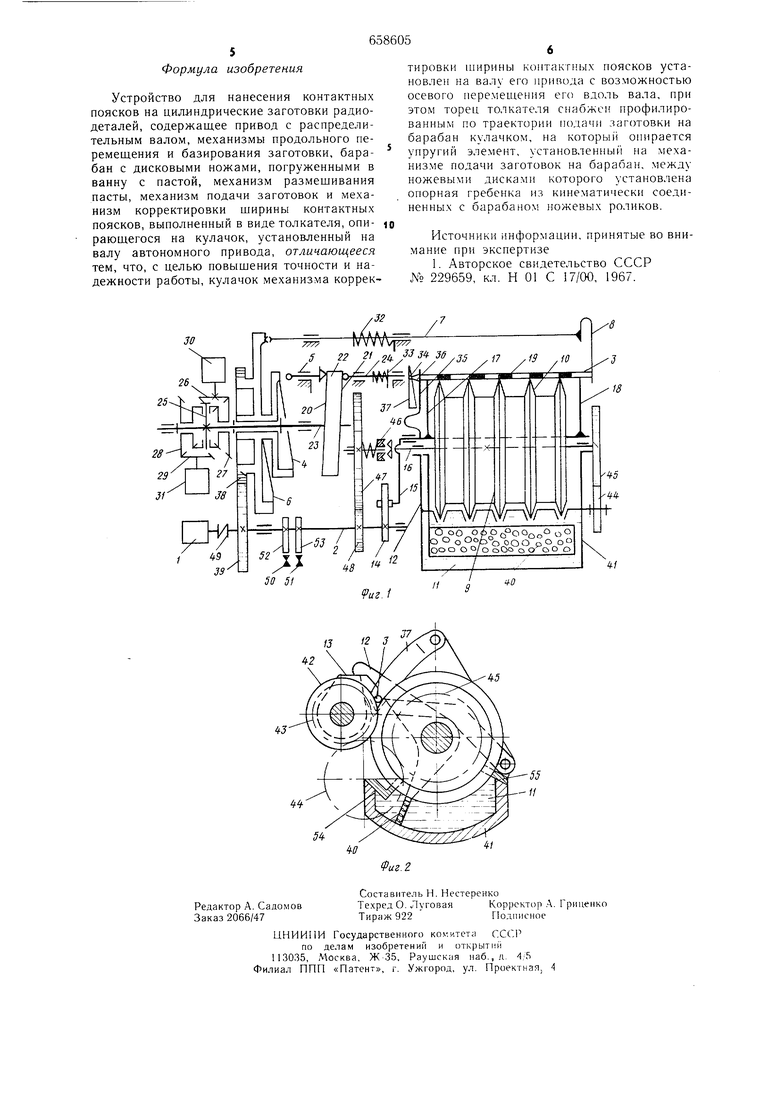

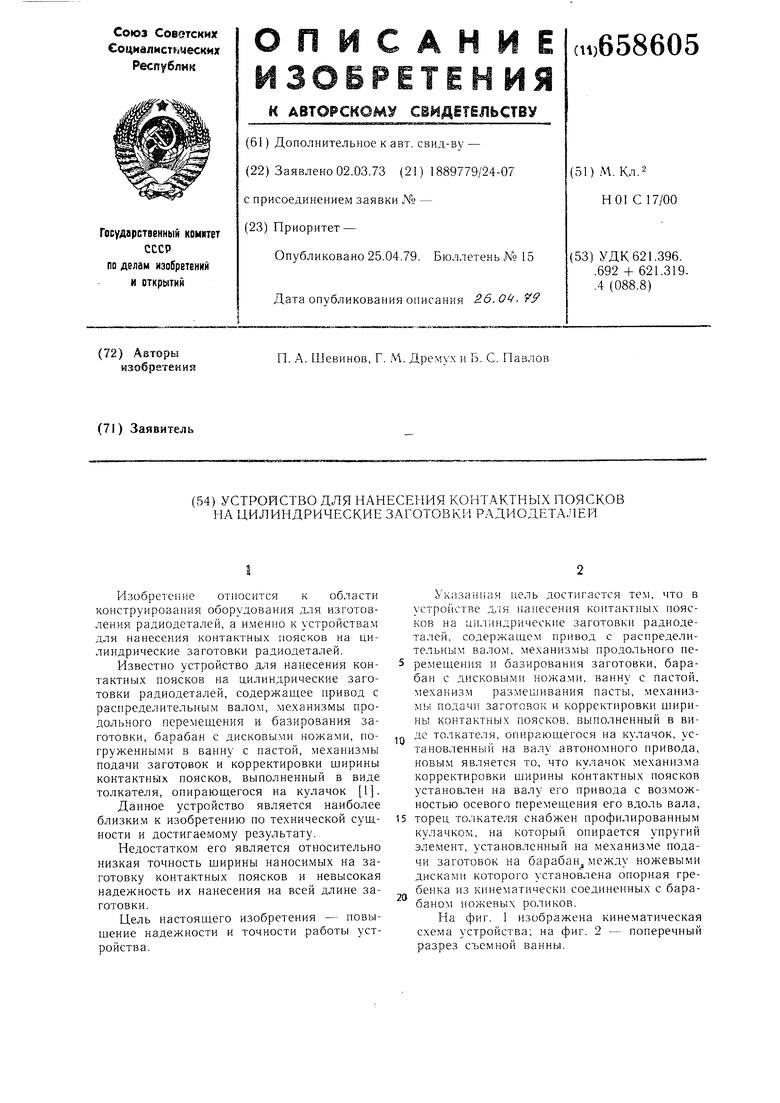

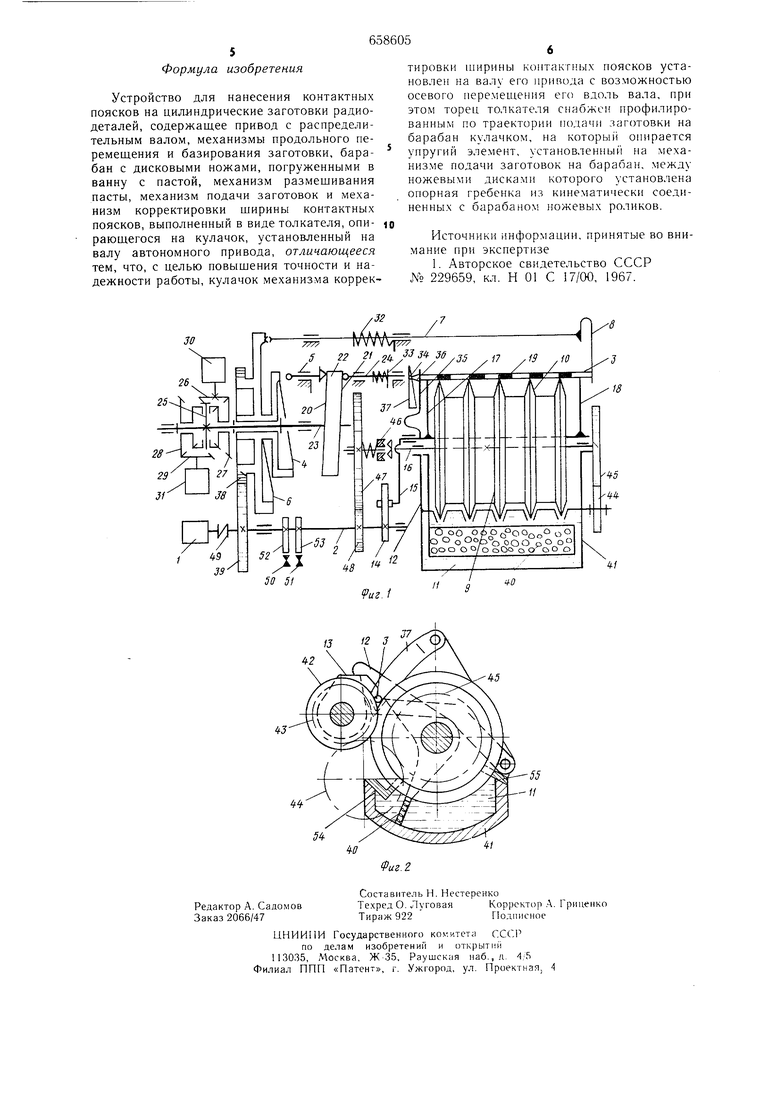

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - поперечный разрез съемной ванны. Устройство содержит привод I с распределительным валом 2; механизм продольного перемещения заготовки 3, состоящий из торцового кулачка 4 и взаимодействующего с ним толкателя 5; механизм базирования заготовки 3, состоящий из торцового кулачка 6 и взаимодействующего с ним толкателя 7 с расположенным на его свободном конце эластичным наконечником 8; барабан 9 с дисковыми ножами 10; механизм размешивания пасты 11, выполненный в виде Г-образного рычага 12, взаимодействующего с кулачком 13; механизм подачи заготовки 3 к дисковым ножам 10, состоящий из установленного на валу 2 кулачка 14, взаимодействующего с ним рычага 15, закрепленного на оси 16, несущей два расположенных вдоль торцов барабана 9 выступа 17 и 18 для установки заготовки 3; механизм корректировки ширины контактных поясков 19 заготовки 3, выполненный в виде снабженного двумя профилями 20 и 21 кулачка 22, установленного на валу 23 с возможностью перемещения на нем в осевом направлении, расположенного между толкателем 5, взаимодействующим с кулачком 4 и толкателем 24, взаимодействуюп1им с торцом заготовки 3 и кинематически соединенного при помощи конического дифференциала 25 и конических зубчатых колес 26,27, 28 и 29 с двумя автономными приводами 30 и 31. Для возврата в исходное положение толкателей 7 и 24 на них расположены пружипы 32 и 33. Для устранения зазора между торцом 34 толкателя 24 и торцом заготовки 3 расположен выполненный в виде плоской пружины упругий элемент 35, снабженный со стороны толкателя 24 выступом 36, а на торце 34 толкателя 24 установлен кулачок 37. Торцовые ку„1ачки 4 и 6 установлены на валу 23 с возможностью вращения на нем и закреплены с цилиндрическим колесом 38, зубчатый венец которого находится в зацеплении с установленным на валу 2 зубчатым колесом 39. Барабан 9 с Г-образным рычагом 12, и.меющим выступ 40, для раз.мещнвания пасты 11 расположены в съемной ванне 41. Для устранения прогиба заготовки 3 во время нанесения контактных поясков 19 и обеспечения вращения за1 отовки 3 вокруг своей оси в ванне 41 установ;1ена опорная гребенка, содержащая ножевые ролики 42, которые кинематически соединены с барабаном 9 посредством цилиндрических зубчатых колес 43, 44 и 45. Барабан же посредством предохранительной кулачковой муфты 46 и зубчатых колес 47 и 48 кинематически соединен с распределительным валом 2 и далее через муфту 49 - с приводом 1. Для управления работой приводов 30 и 31 служат электроконтактные датчики 50 и 51, управляе.мые установленными на распределительном вале 2 кулачками 52 и 53, а для регулирования количества пасты, подаваемой дисковыми ножами 10 барабана 9 на заготовку 3, служат установленные в ванпе 41 гребенки 54 и 55. Устройство работает следующим образом. При поступлении ко.манды от измерительных приборов (на чертеже не показаны) приводы 30 и 31 поворачиваются на определенный угол и через конические колеса 26-29 и конический дифференциал 25 поворачивают на суммарный угол вал 23 и установленный на нем кулачок 22. Последний поворачивается и своими профилями 20 и 21 перемещает влево толкатель 5 и вправо толкатель 24 на величину, соответствующую изменению щирины контактных поясков 19 заготовки 3. После этого заготовка 3 эластичным наконечником 8, установленным на взаимодействующем с кулачком 6 толкателе 7, прижимается к упругому элементу 35 и через него к торцу 34 толкателя 24, и при помощи взаимодействующего с кулачком 14 рычага 15 подводится к дисковым ножам 10 барабана 9. При этом торец заготовки постоянно находится во взаимодействии только с одной точкой упругого элемента 35, который через выступ 36 взаимодействует с кулачком 37 торца 34, что дает возможность избежать появления зазоров между торцом заготовки и элементами ее пере.мещения и получить пояски наперед заданной щирины с высокой точностью. Барабан 9, получая вращение от привода 1 через .муфту 49, колеса 48, 47, муфту 46 переносит из ванны 41 пасту 11 на заготовку 3, которая опирается на ролик 42 кинематически при помощи зубчатых колес 48, 44, 45, соединенных с барабаном 9, и, взаимодействуя с пастой 11 вращается. При это.м на цилиндрической поверхности заготовки образуются ровные пояски 19. Одновременно с вращением заготовки вокруг своей оси ей сообщается от вала 2 через колеса 39, 38 кулачком 4 осевое перемещение. При этом осевое перемещение вместе с толкателями 5 и 24 совершает и расположенный между ними торцовый кулачок 22. В результате этого получаются пояски необходимой щирины, соответствующие заданному номиналу величина сопротивления заготовки. Размешивание пасты производится при колебательном движении рычага 12 с выступом 40 от кулачка 13. Необходимое количество пасты II, подаваемой барабаном 9 на заготовку 3, обеспечивается закрепленными на ванне 41 гребенками 54 и 55. Для повыщения удобства обслуживания ванна 41 с расположенным на ней барабаном 9 и роликом 42 выполнена быстросъемной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения контактных поясков на цилиндрические заготовки радиодеталей | 1978 |

|

SU769646A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ БОБИН С ШЕЛКОМ В БУМАГУ | 1968 |

|

SU217264A1 |

| Устройство для обертывания лентой штучных предметов | 1988 |

|

SU1570947A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ТОКОПРОВОДЙЩИХ ПОЯСКОВ НЛ ЦИЛИНДРИЧЕСКИЕ ЗАГОТОВКИ РАДЙОД-^^ТАЛЕЙ •••---- | 1969 |

|

SU253246A1 |

| Устройство для упаковки радиодеталей с осевыми выводами | 1974 |

|

SU519363A1 |

| Устройство для резки трубчатых изделий из стекла | 1981 |

|

SU975608A1 |

| Устройство для гальванической металлизации секций конденсаторов | 1978 |

|

SU768726A1 |

| Автоматическое устройство для сборки радиодеталей с осевыми проволочными выводами | 1973 |

|

SU518807A1 |

| Устройство для контроля и сортировки радиодеталей по электрическим параметрам | 1990 |

|

SU1706073A1 |

Авторы

Даты

1979-04-25—Публикация

1973-03-02—Подача