1

Изобретение относится к оборудованию для обувного производства, в частности для нанесения термопластичного материала на внутреннюю поверхность заготовок в линиях изготовления обуви.

Известно устройство для нанесения термопластичного подноска на обувную заготовку, содержащее опору, подвижную в горизонтальной плоскости от реверсивного привода и несущую зажим для заготовки и копир, вращающийся валик, расположенный над опорой в неподвижном корпусе, имеющем ролик, контактирующий с копиром, и полость под валик, закрытую с торцов и открытую снизу, приспособления для расплавления термопластичного материала и для подачи его с подающим каналом 1.

Это устройство наиболее близко к изобретению по технической сущности и достигаемому результату.

Недостатком его является низкое качество подноски и больщой расход термопластичного материала при снятии излишков расплава нижними кромками откидных стенок корпуса из-за отсутствия линейки или скребка.

Цель изобретения - улучщение качества подноска и сокращение расхода термопластичного материала.

Указанная цель достигается тем, что устройство снабжено другим вращающимся валиком, расположенным над первым и имеющим на поверхности углубление, контур которого соответствует контуру подноска, и канавку, расположенную со стороны носочной части углубления, а корпус имеет дополнительную полость под другой валик, соединенную с подающим каналом, закрытую с торцовых сторон и сообщающуюся с первой полостью посредством соединительного канала, при этом подающий канал имеет рециркуляционный трубопровод с обратным клапаном.

Нижний валик установлен в полости корпуса с радиальным зазором, меньшим толщины подноска, а верхний валик кинематически связан с опорой посредством преобразующего механизма.

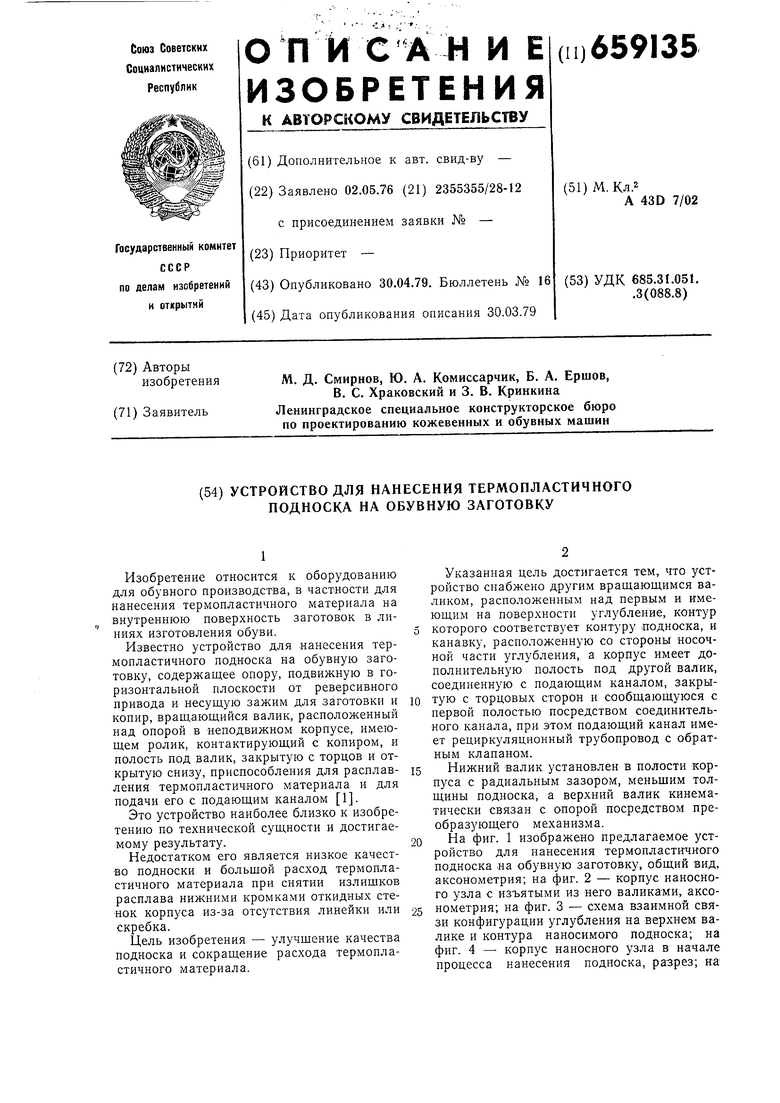

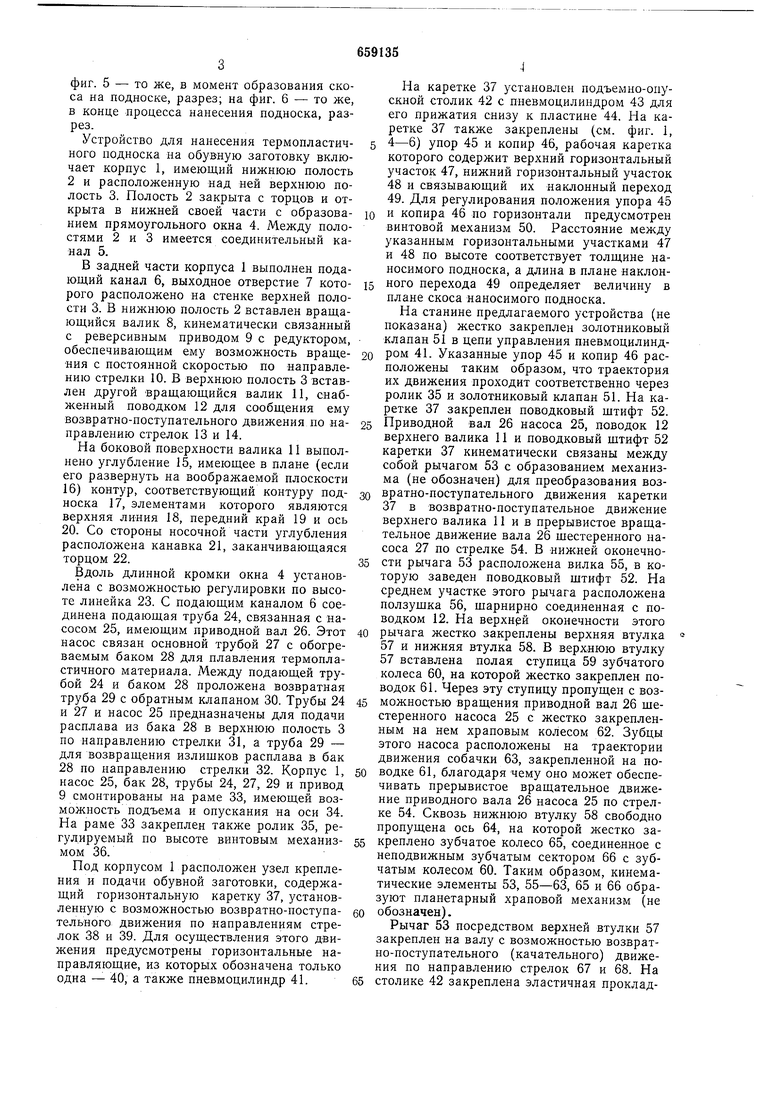

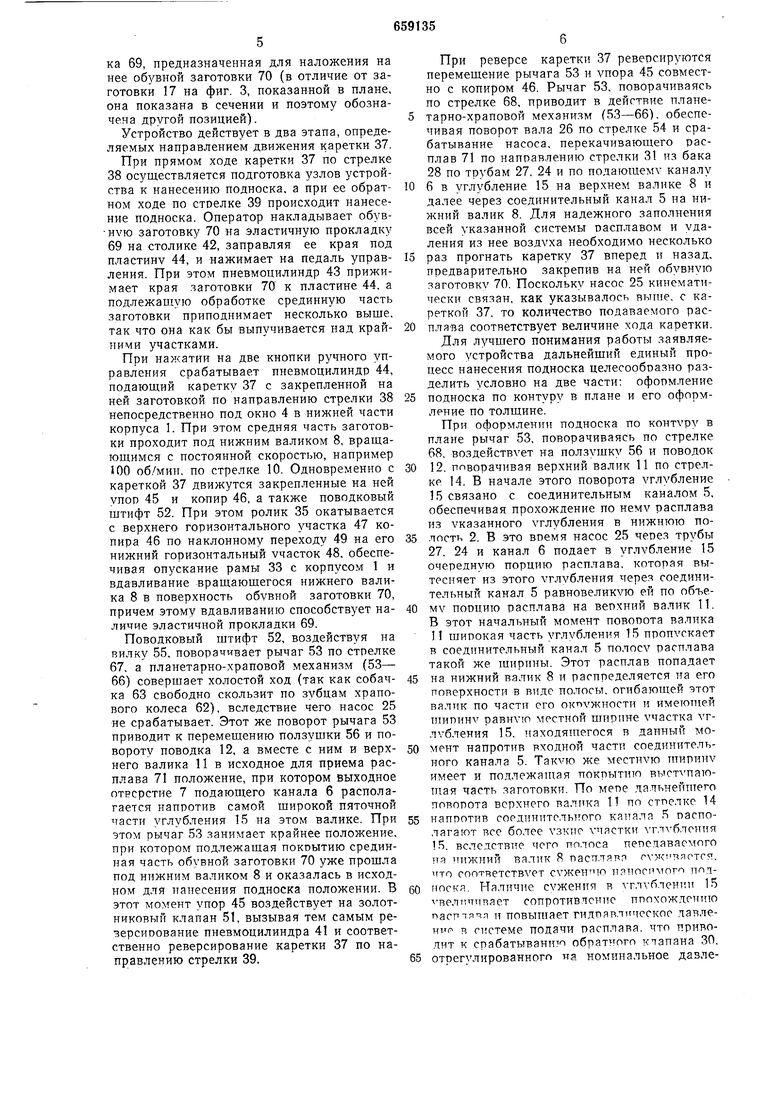

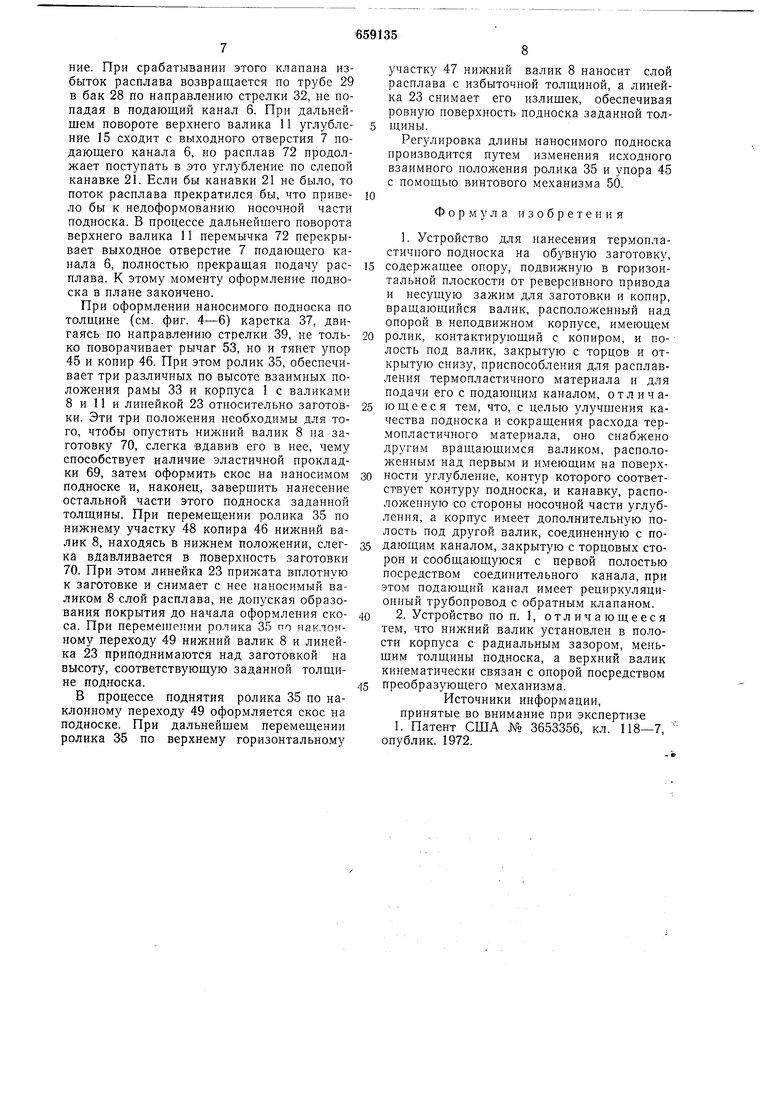

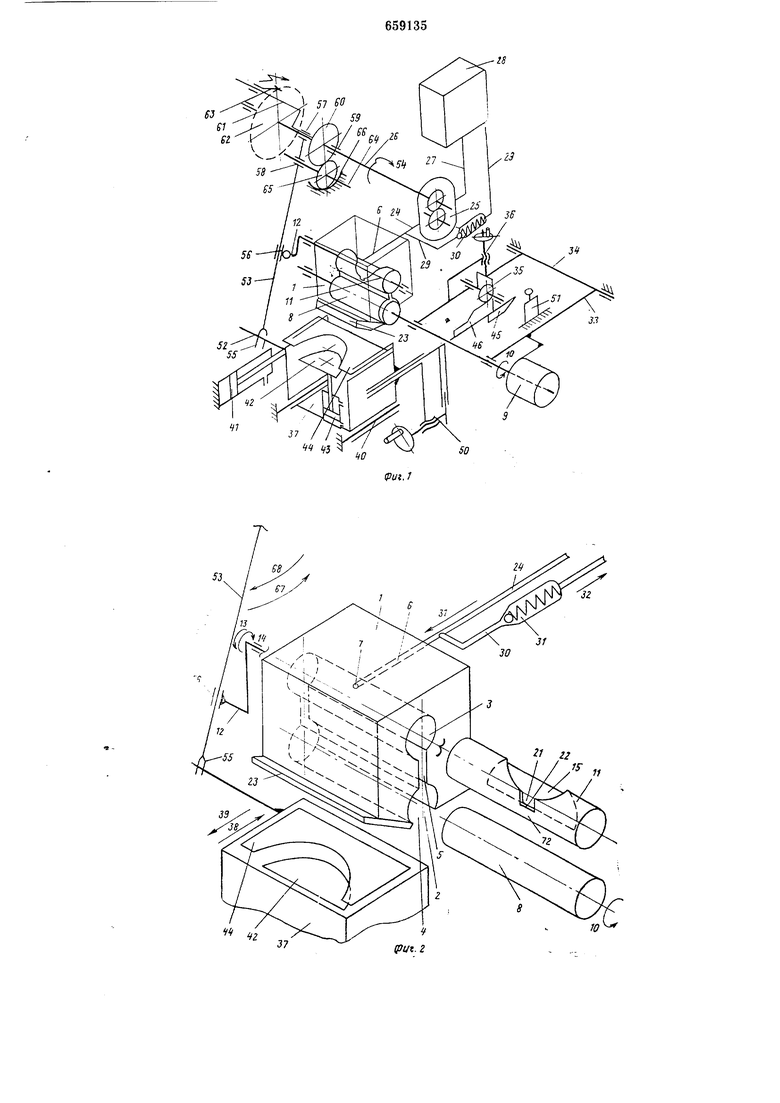

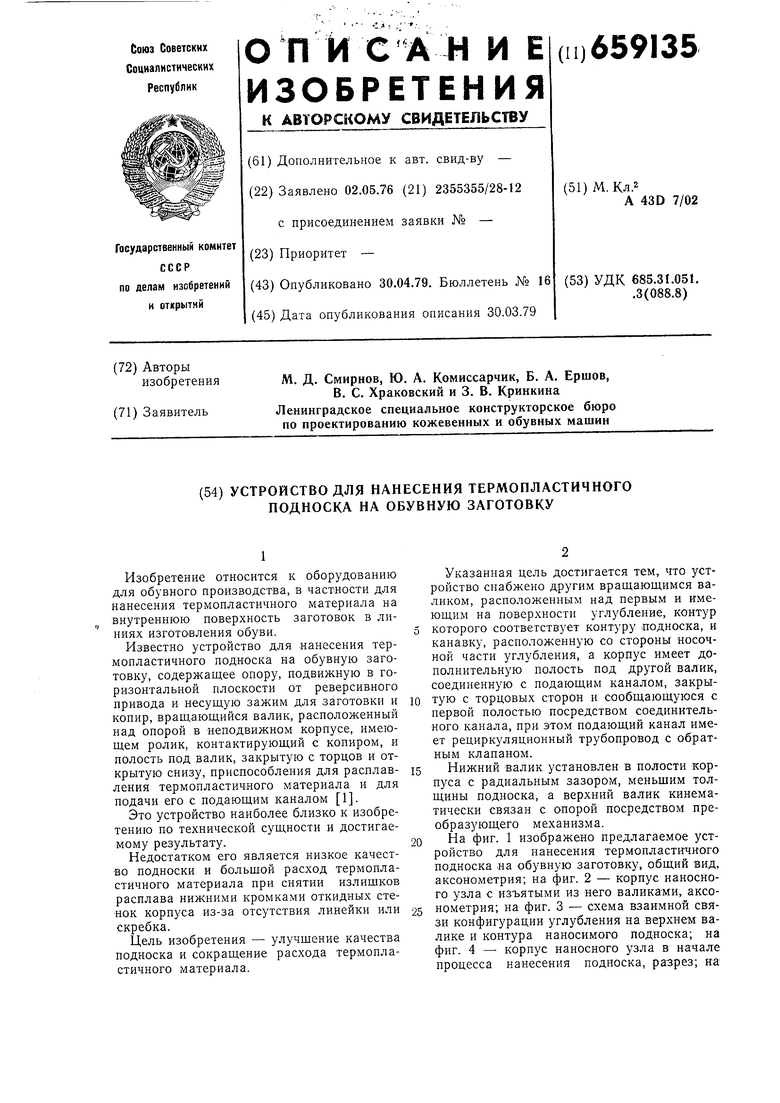

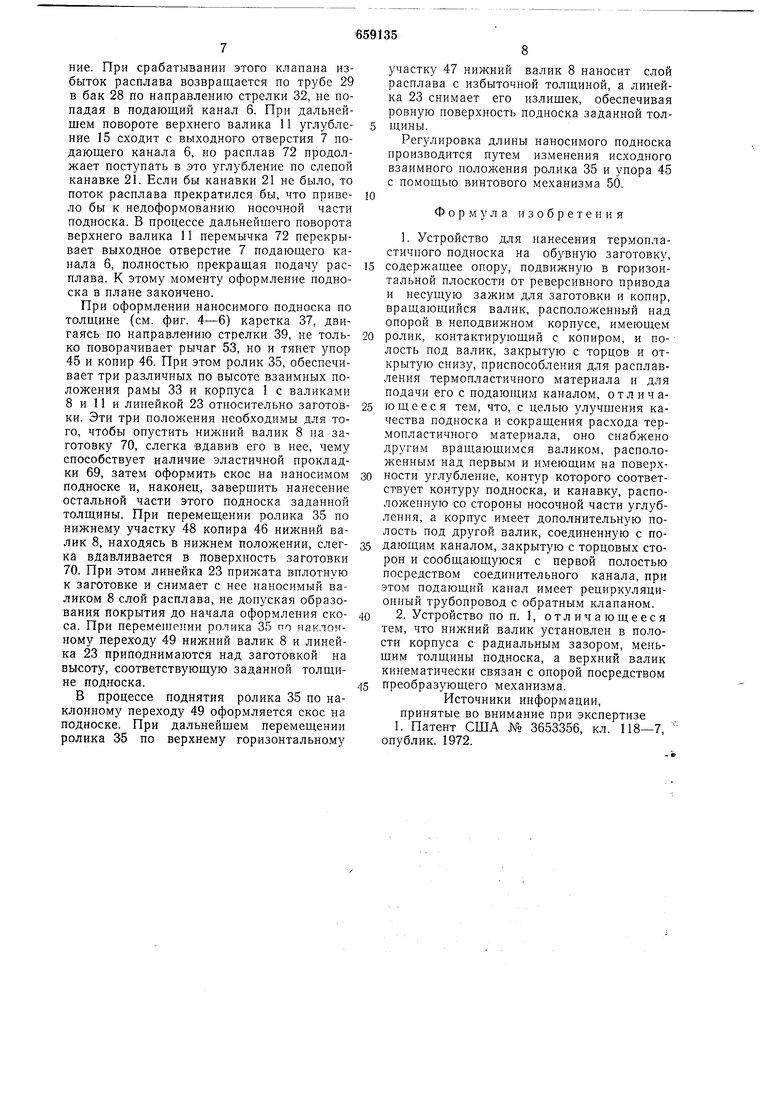

На фиг. 1 изображено предлагаемое устройство для нанесения термопластичного подноска на обувную заготовку, общий вид, аксонометрия; на фиг. 2 - корпус наносного узла с изъятыми из него валиками, аксонометрия; на фиг. 3 - схема взаимной связи конфигурации углубления на верхнем валике и контура наносимого подноска; на фиг. 4 - корпус наносного узла в начале процесса нанесения подноска, разрез; на

фиг. 5 - то же, в момент образования скоса на подноске, разрез; на фиг. 6 - то же, в конце процесса нанесения подноска, разрез.

Устройство для нанесения термопластичного подноска на обувную заготовку включает корпус 1, имеющий нижнюю полость 2 и расположенную над ней верхнюю полость 3. Полость 2 закрыта с торцов и открыта в нижней своей части с образованием прямоугольного окна 4. Между полостями 2 и 3 имеется соединительный канал 5.

В задней части корпуса 1 выполнен подающий канал 6, выходное отверстие 7 которого расположено на стенке верхней полости 3. В нижнюю полость 2 вставлен вращающийся валик 8, кинематически связанный с реверсивным приводом 9 с редуктором, обеспечивающим ему возможность вращеВИЯ с постоянной скоростью по направлению стрелки 10. В верхнюю полость 3 вставлен другой вращающийся валик 11, снабженный поводком 12 для сообщения ему возвратно-поступательного движения по направлению стрелок 13 и 14.

На боковой поверхности валика 11 выполнено углубление 15, имеющее в плане (если его развернуть на воображаемой плоскости 16) контур, соответствующий контуру подноска 17, элементами которого являются верхняя линия 18, передний край 19 и ось 20. Со стороны носочной части углубления расположена канавка 21, заканчивающаяся торцом 22.

Вдоль длинной кромки окна 4 установлена с возможностью регулировки по высоте линейка 23. С подающим каналом 6 соединена подающая труба 24, связанная с насосом 25, имеющим приводной вал 26. Этот насос связан основной трубой 27 с обогреваемым баком 28 для плавления термопластичного материала. Между подающей трубой 24 и баком 28 проложена возвратная труба 29 с обратным клапаном 30. Трубы 24 и 27 и насос 25 предназначены для подачи расплава из бака 28 в верхнюю полость 3 по направлению стрелки 31, а труба 29 - для возвращения излишков расплава в бак 28 по направлению стрелки 32. Корпус 1, насос 25, бак 28, трубы 24, 27, 29 и привод 9 смонтированы на раме 33, имеющей возможность подъема и опускания на оси 34. На раме 33 закреплен также ролик 35, регулируемый по высоте винтовым механизмом 36.

Под корпусом 1 расположен узел крепления и подачи обувной заготовки, содержащий горизонтальную каретку 37, установленную с возможностью возвратно-поступательного движения по направлениям стрелок 38 и 39. Для осуществления этого движения предусмотрены горизонтальные направляющие, из которых обозначена только одна - 40, а также пневмоцилиндр 41.

На каретке 37 установлен подъемно-опускной столик 42 с ппевмоцилиндром 43 для его прижатия снизу к пластине 44. На каретке 37 также закреплены (см. фиг. 1, 4-6) упор 45 и копир 46, рабочая каретка которого содержит верхний горизонтальный участок 47, нижний горизонтальный участок 48 и связывающий их наклонный переход 49. Для регулирования положения упора 45 и копира 46 по горизонтали предусмотрен винтовой механизм 50. Расстояние между указанным горизонтальными участками 47 и 48 по высоте соответствует толщине наносимого подноска, а длина в плане наклонного перехода 49 определяет величину в плане скоса наносимого подноска.

На станине предлагаемого устройства (не показана) жестко закреплен золотниковый клапан 51 в цепи управления пневмоцилиндром 41. Указанные упор 45 и копир 46 расположены таким образом, что траектория их движения проходит соответственно через ролик 35 и золотниковый клапан 51. На каретке 37 закреплен поводковый штифт 52. Приводной вал 26 насоса 25, поводок 12 верхнего валика 11 и поводковый штифт 52 каретки 37 кинематически связаны между собой рычагом 53 с образованием механизма (не обозначен) для преобразования возвратно-поступательного движения каретки 37 в возвратно-поступательное движение верхнего валика 11 и в прерывистое вращательное движение вала 26 шестеренного насоса 27 по стрелке 54. В нижней оконечности рычага 53 расположена вилка 55, в которую заведен поводковый штифт 52. На среднем участке этого рычага расположена ползушка 56, шарнирно соединенная с поводком 12. На верхней оконечности этого рычага жестко закреплены верхняя втулка 57 и нижняя втулка 58. В верхнюю втулку 57 вставлена полая ступица 59 зубчатого колеса 60, на которой жестко закреплен поводок 61. Через эту ступицу пропущен с возможностью вращения приводной вал 26 шестеренного насоса 25 с жестко закрепленным на нем храповым колесом 62. Зубцы этого насоса расположены на траектории движения собачки 63, закрепленной на поводке 61, благодаря чему оно может обеспечивать прерывистое вращательное движение приводного вала 26 насоса 25 по стрелке 54. Сквозь нижнюю втулку 58 свободно пропущена ось 64, на которой жестко закреплено зубчатое колесо 65, соединенное с неподвижным зубчатым сектором 66 с зубчатым колесом 60. Таким образом, кинематические элементы 53, 55-63, 65 и 66 образуют планетарный храповой механизм (не обозначен).

Рычаг 53 посредством верхней втулки 57 закреплен на валу с возможностью возвратно-поступательного (качательного) движения по направлению стрелок 67 и 68. На столике 42 закреплена эластичная прокладка 69, предназначенная для наложения на нее заготовки 70 (в отличие от заготовки 17 на фиг. 3, показанной в плане, она показана в сечении и поэтому обозначена другой позицией).

Устройство действует в два этапа, определяемых направлением движения каретки 37.

При прямом ходе каретки 37 по стрелке 38 осуществляется подготовка узлов устройства к нанесению подноска, а при ее обратном ходе по стрелке 39 нроисходит нанесение подноска. Оператор накладывает обувную заготовку 70 на эластичную прокладку 69 на столике 42, заправляя ее края под пластину 44, и нажимает на педаль управления. При этом пневмоцилиндр 43 прижимает края заготовки 70 к пластине 44, а подлежащую обработке срединную часть заготовки приподнимает несколько выще, так что она как бы выпучивается над крайними участками.

При нажатии на две кнопки ручного управления срабатывает пневмоцилиндр 44, подающий каретку 37 с закрепленной на ней заготовкой по направлению стрелки 38 непосредственно под окно 4 в нижней части корпуса 1. При этом средняя часть заготовки проходит под нижним валиком 8, вращающимся с постоянной скоростью, например 100 об/мин, по стрелке 10. Одновременно с кареткой 37 движутся закрепленные на ней упоп 45 и копир 46, а также поводковый щтифт 52. При этом ролик 35 окатывается с верхнего горизонтального участка 47 копира 46 по наклонному переходу 49 на его нижний горизонтальный участок 48, обеспечивая опускание рамы 33 с корпусом 1 и вдавливание вращающегося нижнего валика 8 в поверхность обувной заготовки 70, причем этому вдавливанию способствует наличие эластичной прокладки 69.

Поводковый щтифт 52, воздействуя на вилку 55, поворачивает рычаг 53 по стрелке 67, а планетарно-храповой механизм (53- 66) совершает холостой ход (так как собачка 63 свободно скользит по зубцам храпового колеса 62), вследствие чего насос 25 не срабатывает. Этот же поворот рычага 53 приводит к перемещению ползущки 56 и повороту поводка 12, а вместе с ним и верхнего валика 11 в исходное для приема расплава 71 положение, при котором выходное отверстие 7 подающего канала 6 располагается напротив самой щирокой пяточной части углубления 15 на этом валике. При этом рычаг 53 занимает крайнее положение, при котором подлежащая ПОКРЫТИЮ срединная часть обувной заготовки 70 уже прощла под нижним валиком 8 и оказалась в исходном для нанесения подноска положении. В этот лтомент упор 45 воздействует на золотниковый клапан 51, вызывая тем самым резерсиоование пневмоцилиндра 41 и соответственно реверсирование каретки 37 по направлению стрелки 39.

При реверсе каретки 37 реверсируются перемещение рычага 53 и упора 45 совместно с копиром 46. Рычаг 53, поворачиваясь по стрелке 68, приводит в действие планетарно-храповой механизм (53-66). обеспечивая поворот вала 26 но стрелке 54 и срабатывание насоса, перекачивающего раснлав 71 по направлению стрелки 31 из бака 28 по трубам 27. 24 и но подающему каналу

6 в углубление 15 на верхнем валике 8 и далее через соединительный канал 5 на нижний валик 8. Для надежного заполнения всей указанной системы расплавом и удаления из нее воздуха необходимо несколько

раз прогнать каретку 37 вперед и назад, предварительно закрепив на ней обувную заготовку 70. Поскольку насос 25 кинематически связан, как указывалось выще, с кареткой 37, то количество подаваемого раснлява соответствует величине хода каретки. Для лучщего понимания работы заявляемого устройства дальнейщий единый процесс нанесения подноска целесообразно разделить условно на две части: оформление

нодноска по контуру в плане и его оформление по толщине.

При оформлении подноска по контуру в плане рычаг 53, поворачиваясь по стрелке 68. воздействует на ползущку 56 и поводок

12. поворачивая верхний валик 11 по стрелке 14. В начале этого поворота углубление 15 связано с соединительным каналом 5, обеспечивая прохождение но нему расплава из указанного углубления в нижнюю нолость 2. В это время насос 25 через трубы 27. 24 и канал 6 подает в углубление 15 очередную порцию расплава, которая вытесняет из этого углубления через соединительный канал 5 равновеликую ей но объему ПОРЦИЮ расплава на верхний валик 11. В этот начальный момент поворота валика П щирокая часть углубления 15 пропускает в соединительный канал 5 полосу расплава такой же щирины. Этот расплав попадает

на нижний валик 8 и распределяется на его поверхности в виде полосы, огибающей этот ва,1ик по части его ОКРУЖНОСТИ и имеютней ШИРИНУ равную местной ширине участка углубления 15. находяшегося в данный момент напротив входной части соединительного канала 5. Такую же местную ШИРИНУ имеет и подлежащая покрытию выступаюшая часть заготовки. По мере дальнейшего поворота верхнего валика 11 по стпелке 14

напротив СОРДПНПТСЛЬТТОГО капала 5 располагают все более узкие участки углубления 15, вследствие чего полоса пепедаваемпго пя нижний валик 8 расплявп гуж вяотся, что соответствует сужению нятюстмого подноскя. Наличие сужения в углублении 15 лве,П1 Ч1твяет сопротивление ппохожденчю пастя я тт повытнает гндрявлическое лавлент в системе подачи расплава, что приводит к срабатыванию обратного клапана 30.

отрегулированного иа номинальное давление. При срабатывании этого клапана избыток расплава возвращается по трубе 29 в бак 28 по направлению стрелки 32, не нопадая в подающий канал 6. При дальнейшем повороте верхнего валика 11 углубление 15 сходит с выходного отверстия 7 подающего канала 6, но расплав 72 продолжает поступать в это углубление по слепой канавке 21. Если бы канавки 21 не было, то поток расплава прекратился бы, что привело бы к недоформованию носочной части подноска. В процессе дальнейщего поворота верхнего валика 11 перемычка 72 перекрывает выходное отверстие 7 подающего канала 6, полностью прекращая подачу расплава. К этому моменту оформление подноска в плане закончено.

При оформлении наносимого подноска по толщине (см. фиг. 4-6) каретка 37, двигаясь по направлению стрелки 39, не только поворачивает рычаг 53, но и тянет упор 45 и копир 46. При этом ролик 35, обеспечивает три различных по высоте взаимных положения рамы 33 и корпуса 1 с валиками 8 и 11 и линейкой 23 относительно заготовки. Эти три полол ения необходимы для того, чтобы опустить нижний валик 8 на заготовку 70, слегка вдавив его в нее, чему способствует наличие эластичной прокладки 69, затем оформить скос на наносимом подноске и, наконец, завершить нанесение остальной части этого подноска заданной толщины. При перемещении ролика 35 по нижнему участку 48 копира 46 нижний валик 8, находясь в нижнем положении, слегка вдавливается в поверхность заготовки 70. При этом линейка 23 прижата вплотную к заготовке и снимает с нее наносимый валиком 8 слой расплава, не допуская образования покрытия до начала оформления скоса. При перемешении ролика 35 по наклонному переходу 49 нижний валик 8 и линейка 23 приподнимаются над заготовкой на высоту, соответствующую заданной толщине подноска.

В процессе поднятия ролика 35 по наклонному переходу 49 оформляется скос на подноске. При дальнейщем перемещении ролика 35 по верхнему горизонтальному

участку 47 нижний валик 8 наносит слой расплава с избыточной толщиной, а линейка 23 снимает его излишек, обеспечивая ровную поверхность подноска заданной тол5 щины.

Регулировка длины наносимого подноска производится путем изменения исходного взаимного положения ролика 35 и упора 45 с помощью винтового механизма 50.

Формула изобретения

1. Устройство для нанесения термопластичного подноска на обувную заготовку,

5 содержащее опору, подвижнзао в горизонтальной плоскости от реверсивного привода и несущую зажим для заготовки и копир, вращающийся валик, расположенный пад опорой в неподвижном корпусе, имеющем

0 ролик, контактирующий с копиром, и полость под валик, закрытую с торцов и открытую снизу, приспособления для расплавления термопластичного материала и для подачи его с подающим каналом, отл и ч а5 ющееся тем, что, с целью улучшения качества подноска и сокращения расхода термопластичного материала, оно снабжено другим вращающимся валиком, расположенным над первым и имеющим на поверхности углубление, контур которого соответствует контуру подноска, и канавку, расположенную со стороны носочной части углубления, а корпус имеет дополнительную полость под другой валик, соединенную с подающим каналом, закрытую с торцовых сторон и сообщающуюся с первой полостью посредством соединительного канала, при этом подающий капал имеет рециркуляционный трубопровод с обратным клапаном.

0 2. Устройство по п. 1, отличающееся тем, что нижний валик установлен в полости корпуса с радиальным зазором, меньшим толщины подноска, а верхний валик кинематически связан с опорой посредством

преобразующего механизма.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3653356, кл. 118-7, опублик. 1972.

41

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения отдельных участков заготовки верха обуви и устройство для его осуществления | 1990 |

|

SU1814864A1 |

| Автомат для наклейки этикеток на бутылки | 1955 |

|

SU103298A1 |

| Способ обвязки рулонов на барабанеМОТАлКи и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU831666A1 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

| Устройство для сортировки листовыхзАгОТОВОК | 1979 |

|

SU820907A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Многопозиционная машина для бесшвейного скрепления предварительно зажатых в контейнеры книжных блоков | 1958 |

|

SU119866A1 |

53

У

г

37

S9

7

7

iPui.j

ipui- f

Авторы

Даты

1979-04-30—Публикация

1976-05-02—Подача