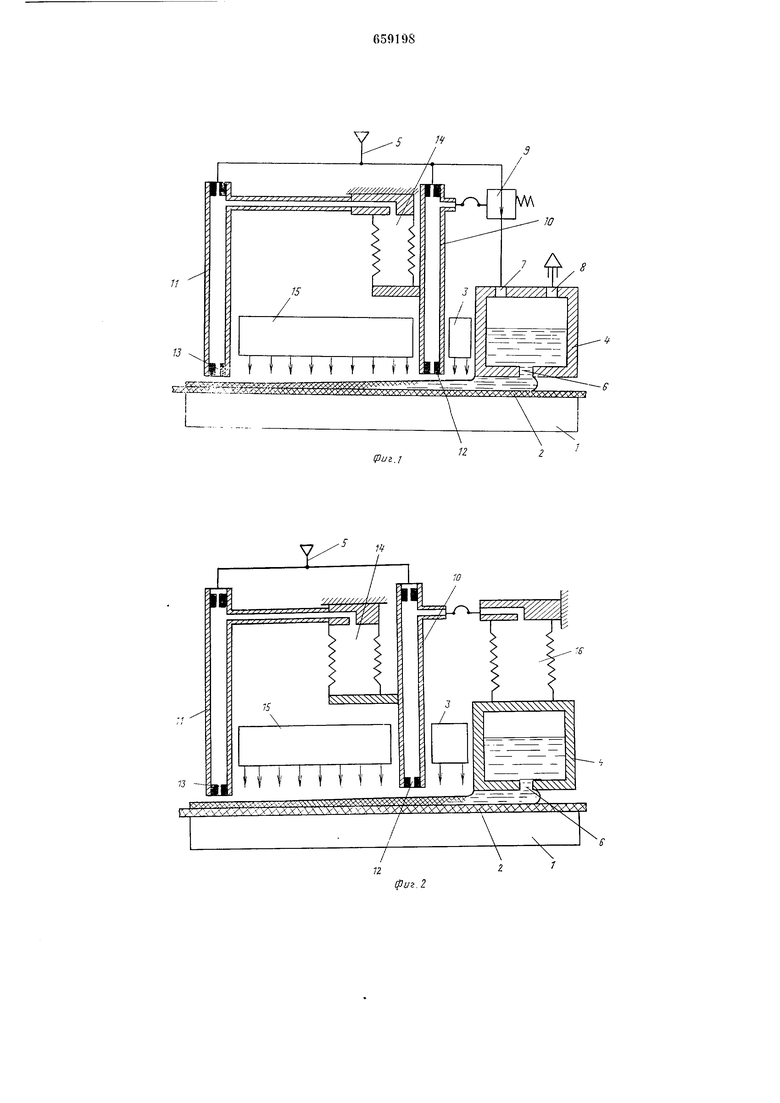

ложку 2, расположенный над технологической поверхностью сушильный агрегат 3, лнтейную головку 4 (емкость), к которой подведена нневмоснстема 5. Головка 4 имеет литейную щель 6, а также отверстие 7, через которое полость головки связана с пневмосистемой 5, и отверстие 8, связываюпдее полость головки с атмосферой. Кроме того, головка снабжена системой регулирования расхода насты, включаюгцей исполнительный механизм, выполненный в виде пневмореле 9, установленного на входе нневмосистемы в головку, и блока управления илт, вынолнепного в внде ппевмонзмернтельного устройства с двумя рабочими камерами 10 и 11 и, соответственно, двумя измерительными соплами 12 и 13. При этом сопло 12 закреплено на сильфоне 14, полость которого связана С полостью рабочей камеры И, а полость рабочей камеры 10 связана с пневмореле 9. Установка содержит также устройство 15 для отверждения пленки. Работает устройство следующим образом. . - Под суммарным гидростатическим давлением и давлением газа, поступающего в полость головки 4 из пневмосИСтемы 5, паста через щель 6 поступает на технологическую подложку 2, на которой формуется слой жидкой пасты. Этот слой на подложке движется от головки 4 к соплу 13, проходя иод сушильным агрегатом 3, соплом 12 и устройством 15 для отверждения пленки. При изменении толщины слоя, вызванного изменением расхода ласты, из-за, например, изменения вязкости жидкости н, соответственно, изменении величины зазора между соплом и поверхностью слоя, измеияется давление в рабочей камере 10. Вследствие этого срабатывает пиевмореле 9, изменяя величину воздушного потока, поступающего в полость головки 4. Изменение воздушного давлення над зеркалом иасты приводит к изменению ее расхода и, следовательно, толщины формируемого жидкого слоя. Сформированный на подложке жидкий слой поступает в устройство 15 на сушку, во время которой он окончательно твердеет, нретерневая усадку и нревращаясь в пленку. Готовая отвержденная иленка проходит под соплом 13. При отклонении толщины отвержденной пленки от заданного размера (например, из-за изменения степени усадки, обусловленного изменением количества связки в литейной пасте) изменяется давление в рабочей камере 1 1 и пневматическн связанным с ней сильфоне 14. Си.льфон, сжимаясь или разжимаясь, изменяет иоложеиие сопла 12 над подложкой, что приводит к изменению зазора между соплом и слоем материала и, тем самым, к изменению давления в рабочей камере 10, что вызывает, как уже было показано, соответствующее изменение расхода пасты. Таким образом, непрерывно происходит автоподналадка системы для корректировки размеров отвердевшей пленки в зависимости от изменения свойств литьевой иасты. Как показано на фиг. 2, исполнительный механнзм может быть выполнен и в виде сильфона 16, полость которого связана с полостью рабочей камеры 10 и к которому нрнкренлена литейная головка 4. В этом случае изменение расхода пасты будет производиться изменением зазора между головкой 4 и подложкой 2, осуществляемым при изменении давления в рабочей камере 10 и, соответственио, в сильфоне 16. Данная установка позволит получить высококачественную металлоорганическую пленку, применяемую в гибридных интегральных схемах, электронных вакуумных приборах и т. д. Формула изобретения 1.Установка для литья пленки, содержащая емкость с настой, технологическую подложку, средства регулирования расхода пасты с исполнительным механизмом и блоком управления и устройство для отверждення плеики, отличающаяся тем, что, с целью повышения стабильности толщины изготавливаемой пленки, блок уиравления выполнен в виде пневмоизмерительного устройства с двумя рабочими камерами, каждая из которых снабжена измерительными соплами, причем одна камера установлена перед устройством для отверждения пленки, а другая - за ннм в нанравЛенин перемещения технологической подложки. 2.Установка по п. 1, отличающаяся тем, что измерительное сопло рабочей камеры, установленной перед устройством для отверждения пленки, смонтировано на сильфоне, полость которого сообщена с полостью рабочей камеры дрзгого сопла. Источники информации, принятые во внимание при экспертизе 1. Заявка Франции № 2016141, кл. В 05С 5/00, опублнк. 1970. 2. Патент США № 3422494, кл. В 29D 7/10, опублик. 1969.

Vui.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья пленки | 1978 |

|

SU722595A1 |

| Устройство для литья пленки | 1981 |

|

SU1004098A1 |

| Устройство для литья пленки | 1978 |

|

SU670343A1 |

| Устройство для литья пленки | 1977 |

|

SU627868A1 |

| Устройство для литья пленки | 1978 |

|

SU722593A1 |

| Установка для литья пленки | 1983 |

|

SU1098583A1 |

| Индивидуальный дозатор корма в зависимости от величины надоя | 1985 |

|

SU1416090A1 |

| Устройство для литья пленки | 1977 |

|

SU643210A1 |

| Устройство для литья пленки | 1980 |

|

SU952598A1 |

| Устройство для литья пленки | 1980 |

|

SU975404A1 |

Авторы

Даты

1979-04-30—Публикация

1977-07-08—Подача