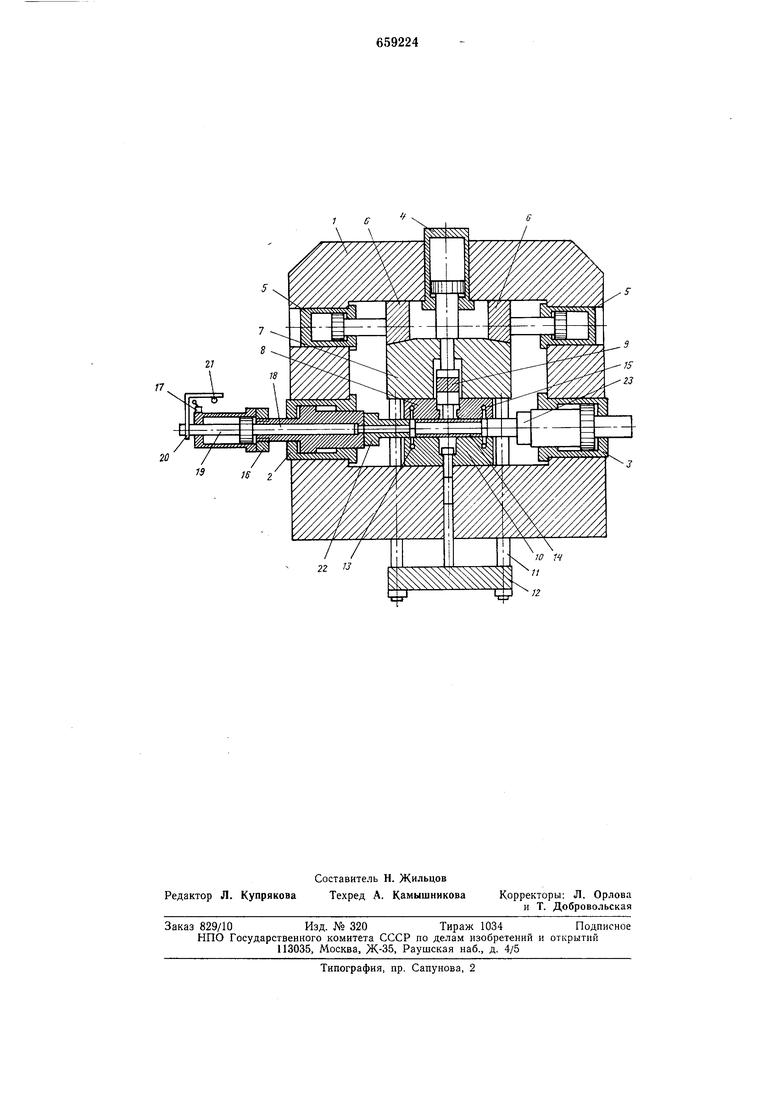

выполнены отверстия 15 для выпуска воздуха из заготовки при заливке в нее рабочей жидкости.

На хвостовике плунжера цилиндра 2 закреплен корпус мультипликатора 16, на котором установлен конечный выключатель 17, а в плунжере цилиндра 2 выполнено отверстие для плунжера 18 высокого давления мультипликатора. На штоке 19 мультипликатора установлен кронштейн 20 с упором 21.

К торцу плунжера цилиндра 2 крепится пуансон 22 осевой осадки с отверстием для прохода рабочей жидкости в заготовку 14, а к торцу плунжера цилиндра 3 крепится пуансон 23 осевой осадки.

Перед началом рабочего цикла траверса 7 с полуматрицей 8 находится в верхнем положении, зажимные клинья 6 и пуансоны 22 и 23 разведены, а плунжер 18 мультипликатора - в крайнем переднем пололсении.

Устройство работает следуюш,им образом.

Заготовку 14 загружают в ручей нижней полуматрицы 10, траверса 7 с полуматрицей 8 от штока цилиндра 4 перемещается вниз, зажимая заготовку, после чего зажимные клинья 6, связанные со штоками цилиндров 5, перемеш,аются вперед, фиксируя прижим нолуматрицы 8 к полуматрице 10.

После этого в полость заготовки 14 поступает рабочая жидкость из отверстий 13 в полуматрице 10, а вытесняемый воздух выходит через отверстия 15 в полуматрице 8.

После заполнения заготовок рабочей жидкостью плунжер 18 мультипликатора совершает ход назад до включения упором 21 наконечника 17, засасывая заливаемую рабочую жидкость в освобождаемую полость в плунжере цилиндра 2.

Затем иуансоны 22 и 23 зажимают торцы заготовки 14, и плунжер 18 мультипликатора, неремеш аясь вперед, повышает давление рабочей жидкости внутри заготовки до требуемой величины.

После этого происходит рабочий ход пуансонов 22 и 23 и формовка детали, например тройника, по штампу, причем механизм 9 подпора, связанный со штоком цилиндра 4, все время подпирает образуемую горловину, перемеш,аясь вверх по мере ее увеличения.

В начале рабочего хода осадки внутренний объем формуемой детали увеличивается, и плунжер 18 мультипликатора продолжает перемещаться вперед. При дальнейшей осадке заготовки внутренний объем формуемой детали уменьшается, и излишняя рабочая жидкость стравливается из заготовки, перемещая назад плунжер 18 мультипликатора. Причем объем стравливаемой из заготовки жидкости приблизительно в два раза превышает объем жидкости, подаваемой в заготовку для поднятия давления рабочей жидкости, до требуемого значения перед началом осадки и для компенсации увеличения внутреннего объема заготовки в начале хода осадки.

Таким образом, полный ход плунжера 18 мультипликатора определяется из объема стравливаемой жидкости, а ход засасывания - из объема жидкости, подаваемой в заготовку для первоначального поднятия

давления рабочей жидкости и для компенсации увеличения внутреннего объема заготовки в начале осадки.

После окончания формовки сбрасывают давление в рабочей полости мультипликатора и цилиндра 4, плунжеры цилиндров 2 и 3 разводят пуансоны 22 и 23, а штоки цилиндров 5 - зажимные клинья 6. Одновременно возвращается в исходное положение плунжер 18 мультипликатора. Затем шток

цилиндра 4 перемещает вверх траверсу 7 с верхней полуматрицей 8 и заклиненным в ней готовым тройником. В конце хода штока механизм 9 подпора и выталкивания выталкивает тройник из полуматрицы 8.

При изготовлении крестовин в случае заклинивания крестовины в нижней полуматрице 10 она выталкивается оттуда механизмом 12 выталкивания. Использование устройства в конструкции

пресса позволяет снизить стоимость последнего приблизительно на 5% за счет уменьшения габаритов станины, а следовательно, и металлоемкости пресса.

Формула изобретения

Устройство для изготовления полых изделий с отводами, содержащее установленные на основании разъемную матрицу с

механизмами зажима полуматриц и подпора, силовые цилиндры осевой осадки заготовки, а также мультипликатор, отличающееся тем, что, с целью упрощения конструкции, плунжер цилиндра осевой

осадки заготовки выполнен с хвостовиком и внутренней цилиндрической полостью для размещения плунжера высокого давления мультипликатора, корпус которого жестко закреплен на указанном хвостовике.

Источники информации,

принятые во внимание при экспертизе

1.Акцептованная заявка Японии № 41 - 6449, кл. 12С 333, 1966.

2.Авторское свидетельство СССР № 440179, кл. В 21С 37/29, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

Авторы

Даты

1979-04-30—Публикация

1977-06-08—Подача