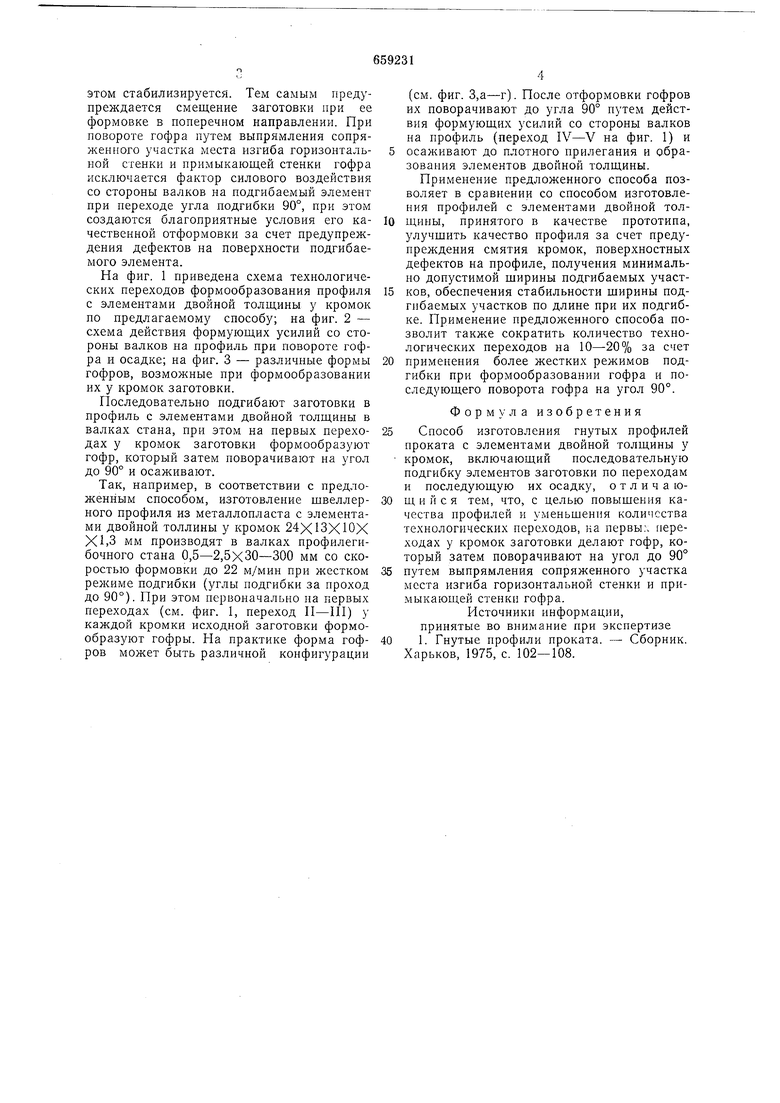

этом стабилизируется. Тем самым предупреждается смещение заготовки при ее формовке в поперечном направлении. При повороте гофра путем выпрямления сопряженного участка места изгиба горизонтальной стенки и примыкающей стенки гофра исключается фактор силового воздействия со стороны валков на подгибаемый элемент при переходе угла подгибки 90°, при этом создаются благоприятные условия его качественной отформовки за счет предупреждения дефектов на поверхности подгибаемого элемента.

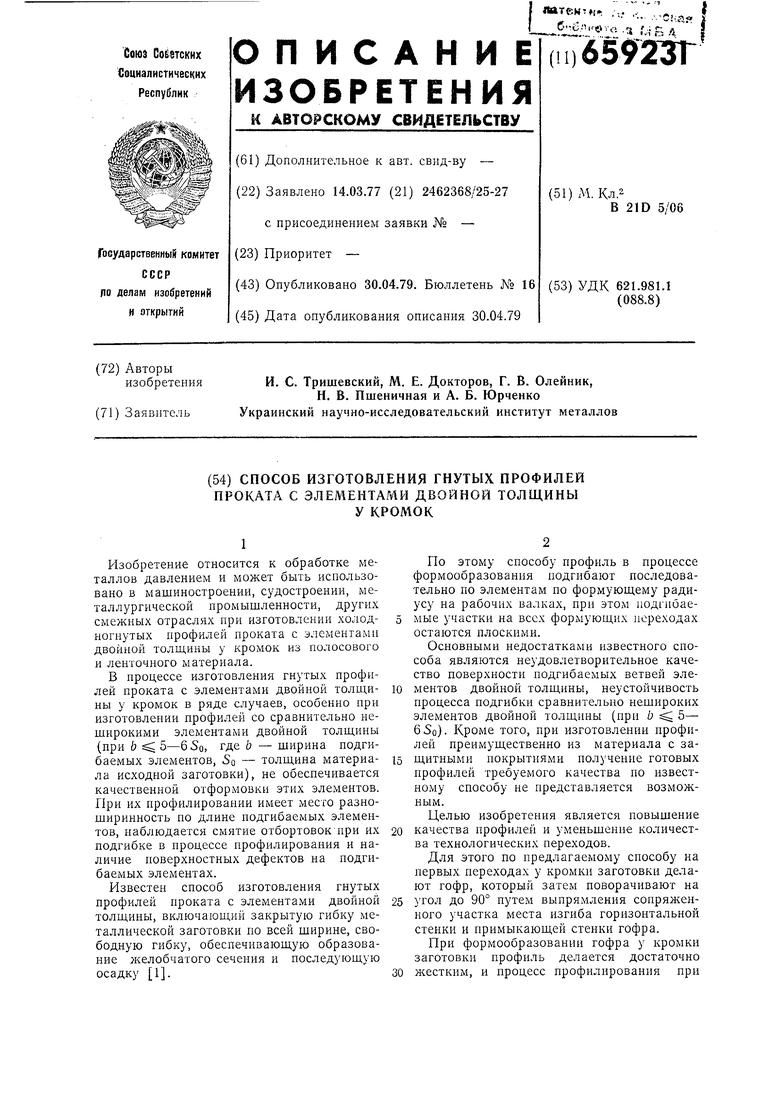

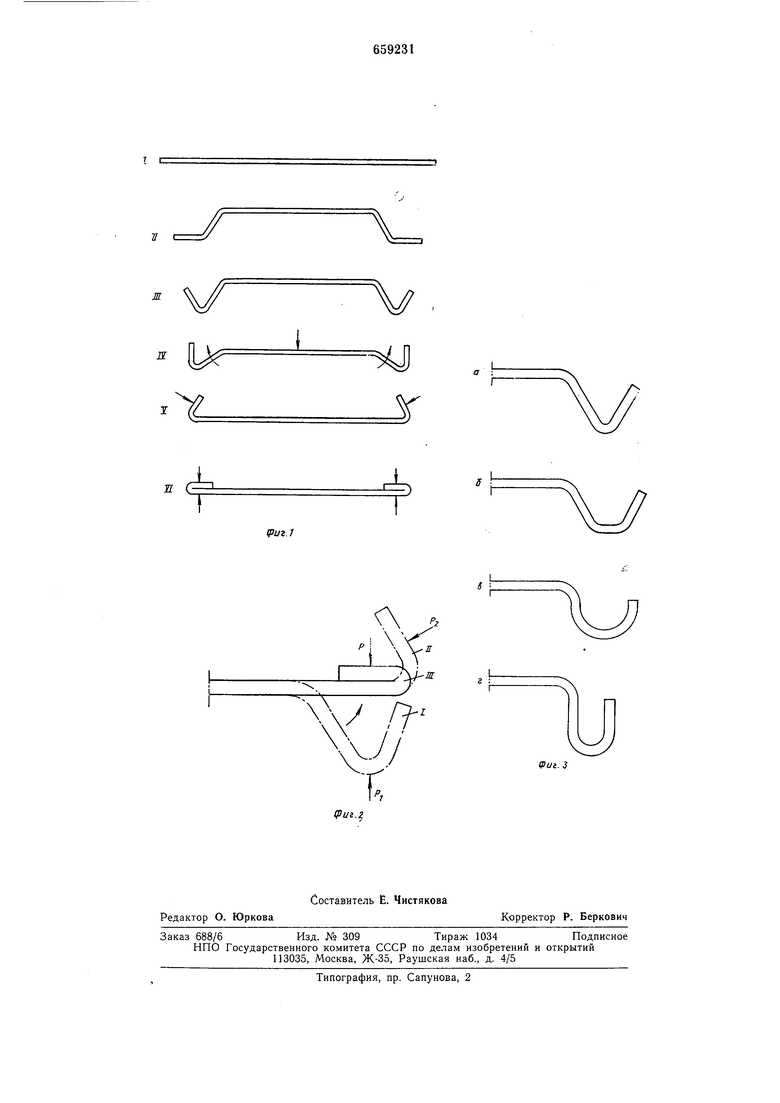

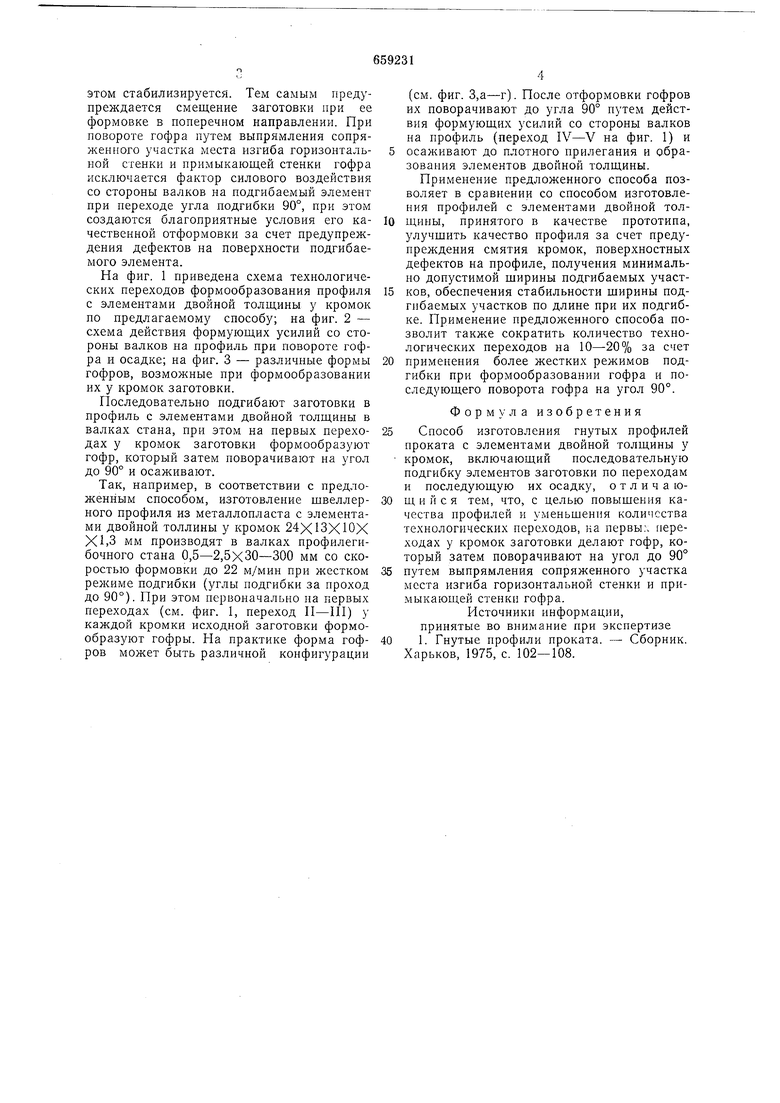

На фиг. 1 приведена схема технологических переходов формообразования профиля с элементами двойной толщины у кромок по предлагаемому способу; на фиг. 2 - схема действия формующих усилий со стороны валков на профиль при повороте гофра и осадке; на фиг. 3 - различные формы гофров, возможные при формообразовании их у кромок заготовки.

Последовательно подгибают заготовки в профиль с элементами двойной толщины в валках стана, при этом на первых переходах у кромок заготовки формообразуют гофр, который затем поворачивают на угол до 90° и осаживают.

Так, например, в соответствии с предложенным способом, изготовление швеллерного профиля из металлопласта с элементами двойной толлины у кромок 24Х13Х10Х Х1,3 мм производят в валках профилегибочного стана 0,5-2,5x30-300 мм со скоростью формовки до 22 м/мин при жестком режиме подгибки (углы подгибки за проход до 90°). При этом первоначально на первых переходах (см. фиг. 1, переход И-И) у каждой кромки исходной заготовки формообразуют гофры. На практике форма гофров может быть различной конфигурации

(см. фиг. 3,а-г). После отформовки гофров их поворачивают до угла 90° путем действия формующих усилий со стороны валков на профиль (переход IV-V на фиг. 1) и осал ивают до плотного прилегания и образования элементов двойной толщины.

Применение предложенного способа позволяет в сравнении со способом изготовления профилей с элементами двойной толщины, принятого в качестве прототипа, улучшить качество профиля за счет предупреждения смятия кромок, поверхностных дефектов на профиле, получения минимально допустимой ширины подгибаемых участков, обеспечения стабильности ширины подгибаемых участков по длине при их подгибке. Применение предложенного способа позволит также сократить количество технологических переходов на 10-20% за счет

применения более жестких режимов подгибки при формообразовании гофра и последующего поворота гофра на угол 90°.

Формула изобретения

Способ изготовления гнутых профилей

проката с элементами двойной толщины у

кромок, включающий последовательную

подгибку элементов заготовки по нереходам

и последующую их осадку, отличающ и и с я тем, что, с целью повышения качества профилей и уменьшения количества технологических переходов, на первых переходах у кромок заготовки делают гофр, который затем поворачивают на угол до 90°

путем выпрямления сопряженного участка места изгиба горизонтальной стенки и примыкающей стенки гофра.

Источники информации, принятые во внимание при экспертизе

1. Гнутые профили проката. - Сборник. Харьков, 1975, с. 102-108.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1977 |

|

SU650691A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1980 |

|

SU893308A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1978 |

|

SU749489A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU940911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

tpui. 3

-i;

Авторы

Даты

1979-04-30—Публикация

1977-03-14—Подача