щей размеры больше размеров поперечного сечения рабочего отверстия матрицы.

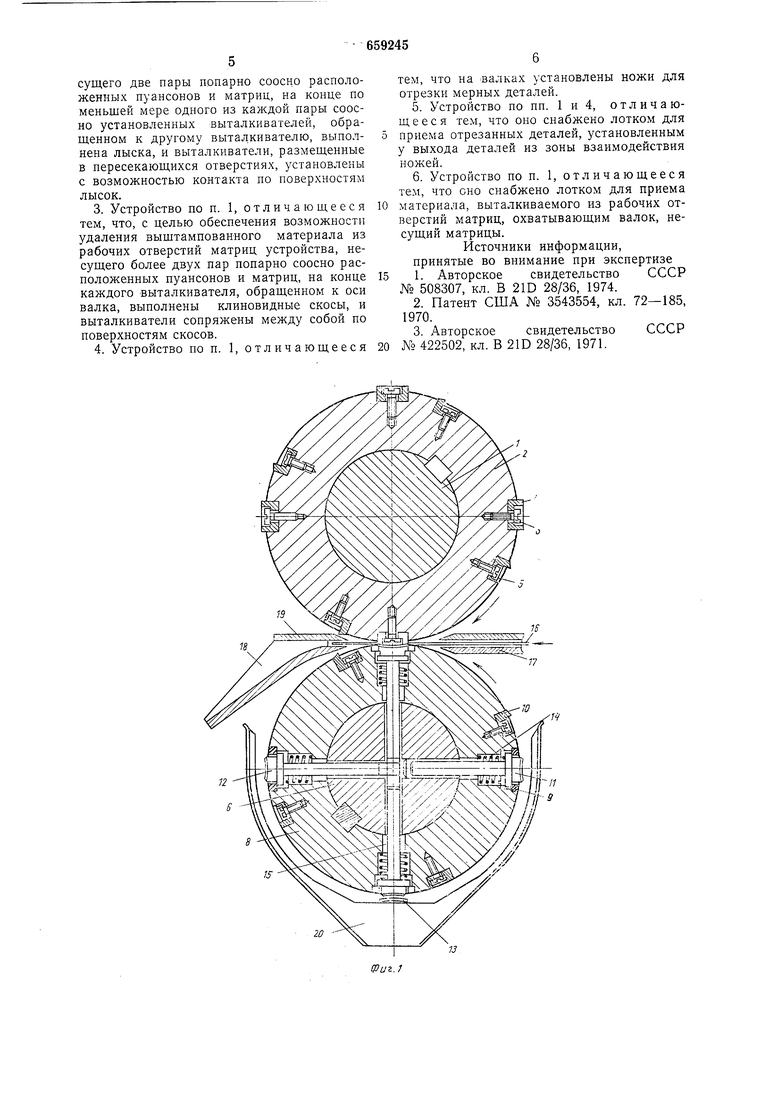

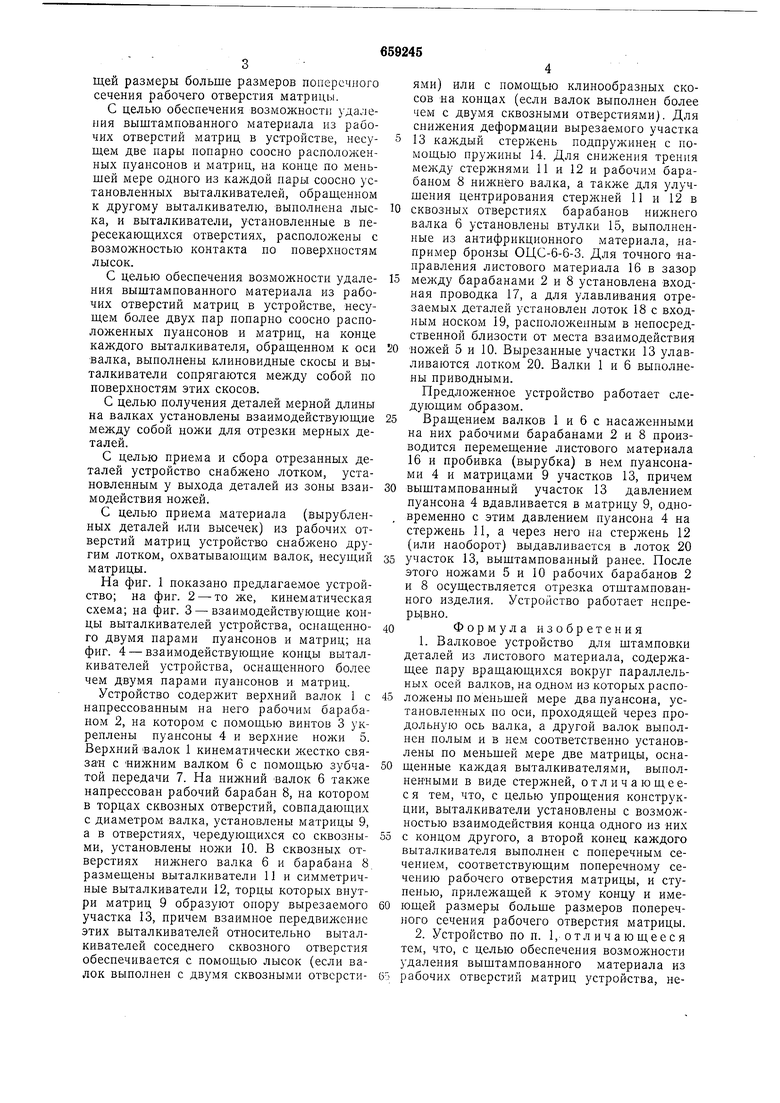

С целью обеспечения возможности удаления выштампованного материала из рабочих отверстий матриц в устройстве, несущем две пары попарно соосно расположенных пуансонов и матриц, на конце по меньшей мере одного из каждой нары соосно установленных выталкивателей, обращенном к другому выталкивателю, вынолнена лыска, и выталкиватели, установленные в пересекающихся отверстиях, расположены с возможностью контакта по поверхностям лысок.

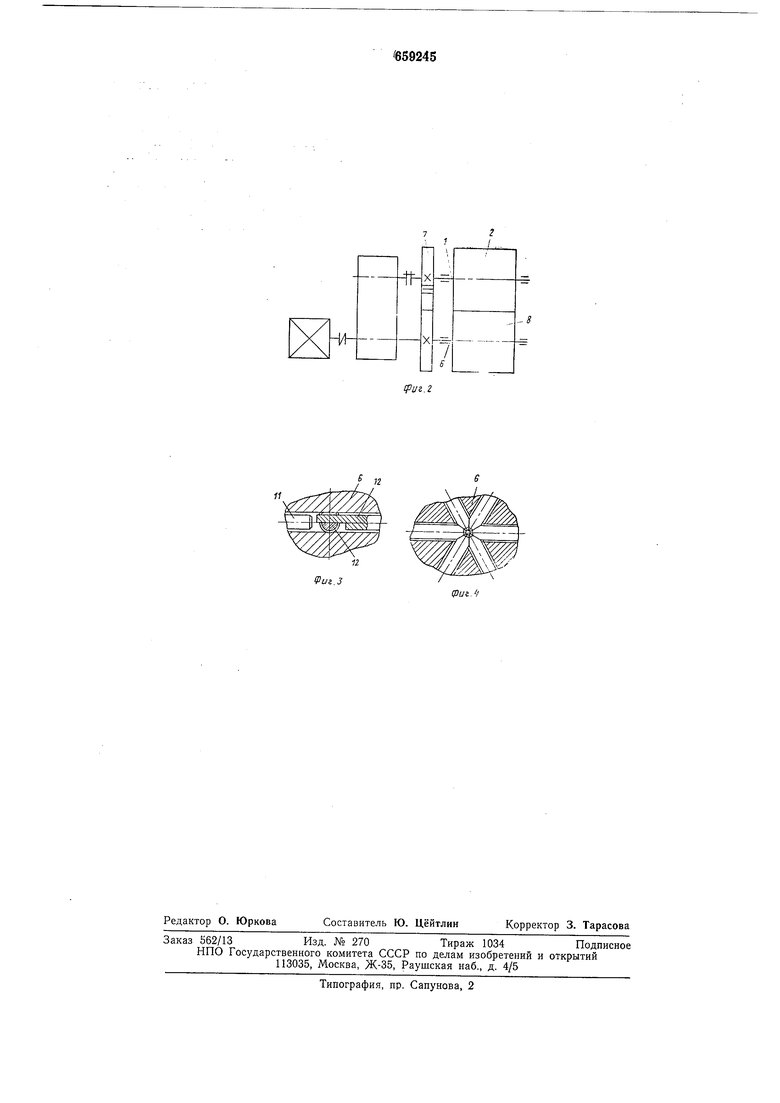

С целью обеспечения возможности удаления выштампованного материала из рабочих отверстий матриц в устройстве, несущем более двух пар попарно соосно расположенных пуансонов и матриц, на конце каждого выталкивателя, обращенном к оси валка, выполнены клиновидные скосы и выталкиватели сопрягаются между собой по поверхностям этих скосов.

С целью получения деталей мерной длины на валках установлены взаимодействующие между собой ножи для отрезки мерных деталей.

С целью приема и сбора отрезанных деталей устройство снабжено лотком, установленным у выхода деталей из зоны взаимодействия ножей.

С целью приема материала (вырубленных деталей или высечек) из рабочих отверстий матриц устройство снабжено другим лотком, охватывающим валок, несущий матрицы.

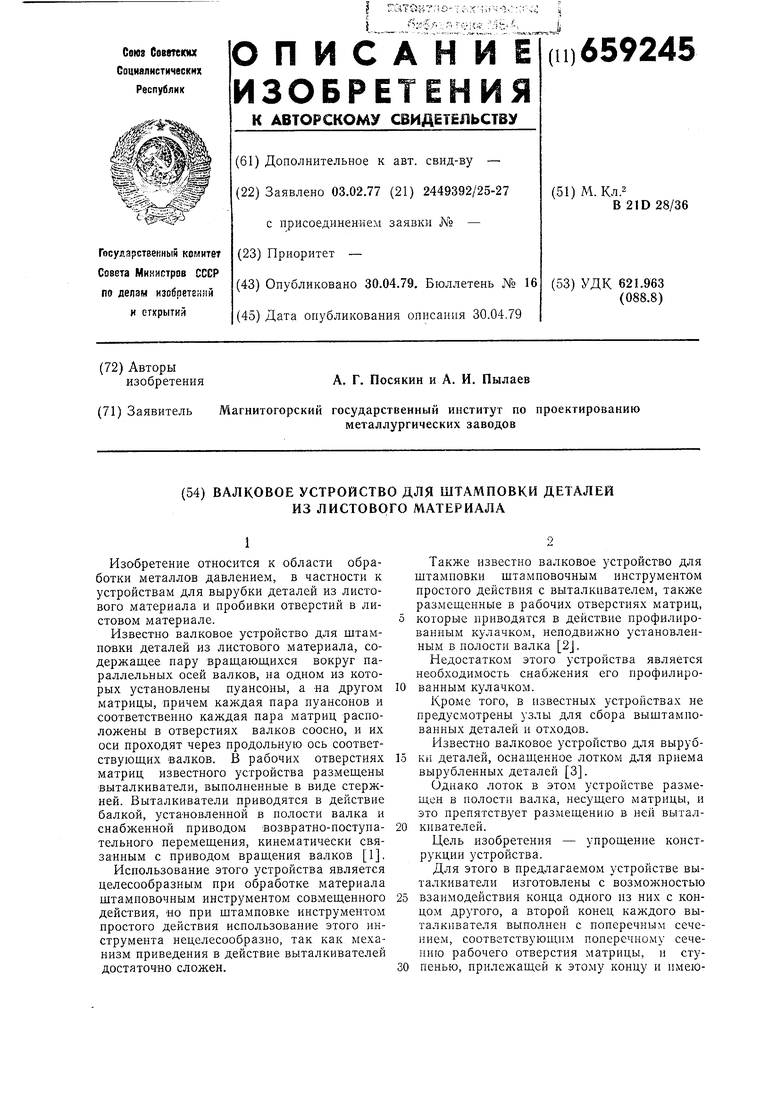

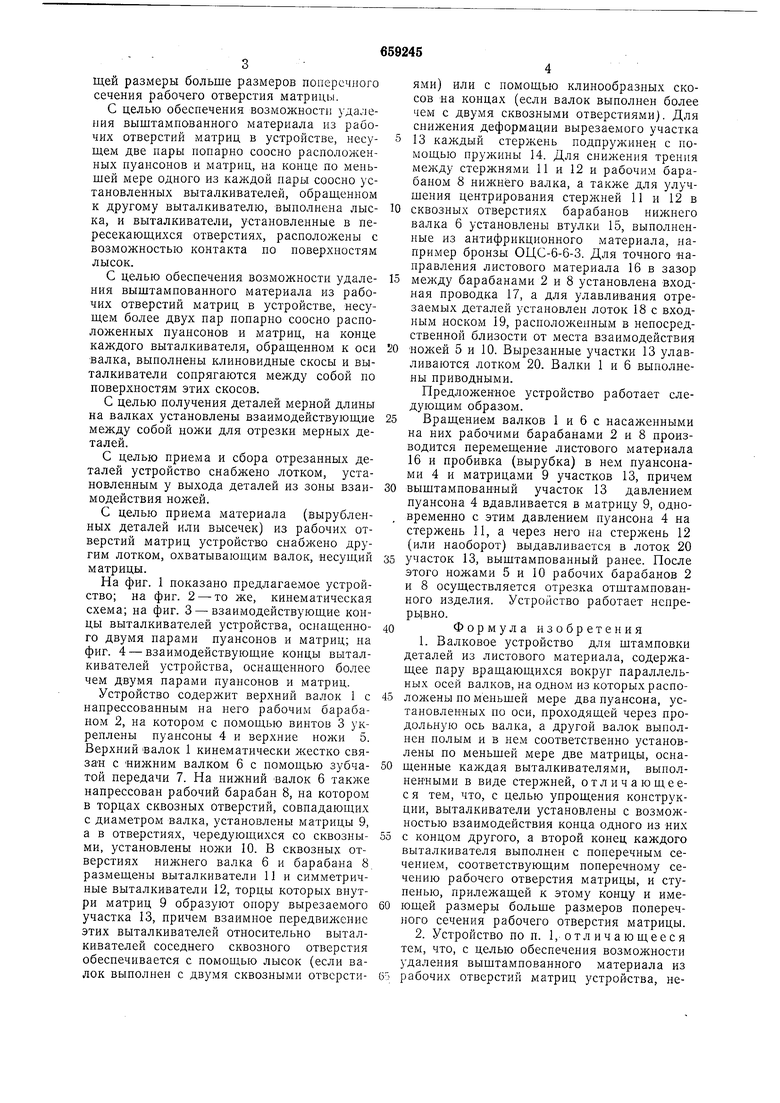

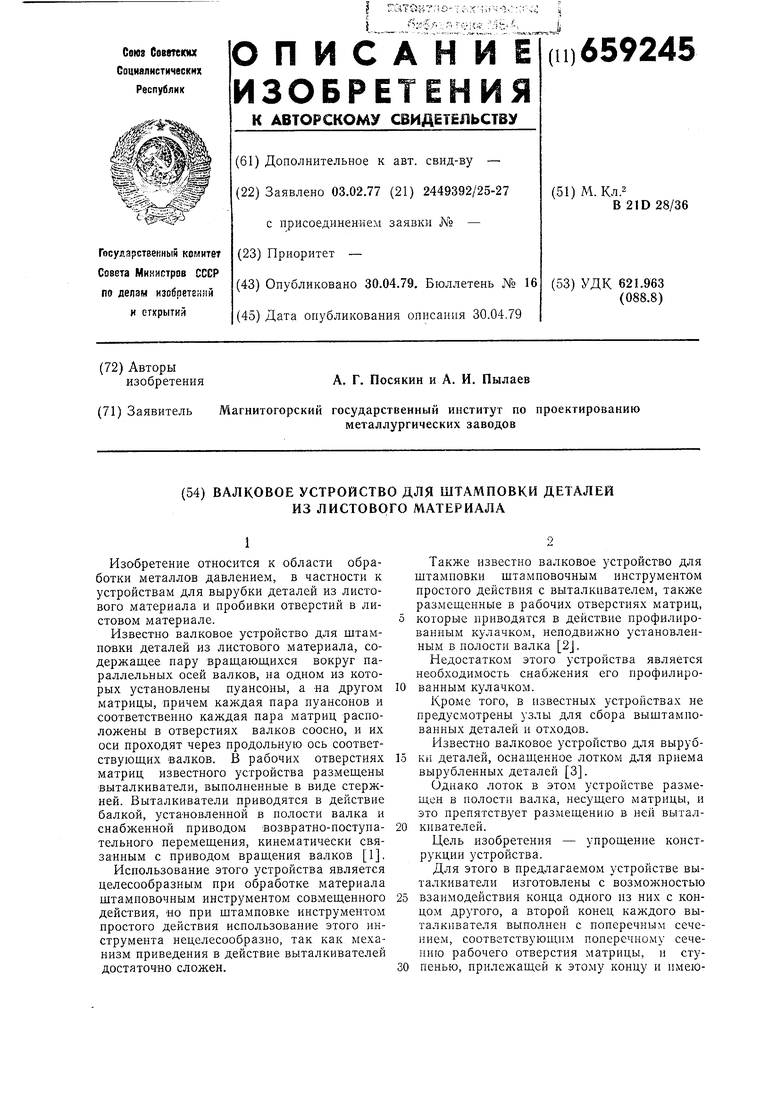

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - то же, кинематическая схема; на фиг. 3 - взаимодействующие концы выталкивателей устройства, оснащенного двумя парами пуансонов и матриц; на фиг. 4 - взаимодействующие концы выталкивателей устройства, оснащенного более чем двумя парами пуансонов и матриц.

Устройство содержит верхний валок 1 с напрессованным на него рабочим барабаном 2, на котором с помощью винтов 3 укреплены пуансоны 4 и верхние ножи 5. Верхний валок 1 кинематически жестко связан с НИЖНИМ валком 6 с помощью зубчатой передачи 7. На нижний валок 6 также напрессован рабочий барабан 8, на котором в торцах сквозных отверстий, совпадающих с диаметром валка, установлены матрицы 9, а в отверстиях, чередующихся со сквозными, установлены ножи 10. В сквозных отверстиях нияшего валка 6 и барабана 8 размещены выталкиватели И и симметричные выталкиватели 12, торцы которых внутри матриц 9 образуют опору вырезаемого участка 13, причем взаимное передвижение этих выталкивателей относительно выталкивателей соседнего сквозного отверстия обеспечивается с помощью лысок (если валок выполнен с двумя сквозными отверстиями) или с помощью клинообразных скосов на концах (если валок выполнен более чем с двумя сквозными отверстиями). Для снижения деформации вырезаемого участка 13 каждый стержень подпружинен с помощью пружины 14. Для снижения трения между стержнями И и 12 и рабочим барабаном 8 нижнего валка, а также для улучшения центрирования стержней 11 и 12 в

сквозных отверстиях барабанов нижнего валка 6 установлены втулки 15, выполненные из антифрикционного материала, например бронзы ОЦС-6-6-3. Для точного направления листового материала 16 в зазор

между барабанами 2 и 8 установлена входная проводка 17, а для улавливания отрезаемых деталей установлен лоток 18с входным носком 19, расположенным в непосредственной близости от места взаимодействия

ножей 5 и 10. Вырезанные участки 13 улавливаются лотком 20. Валки 1 и 6 выполнены приводными.

Предложенное устройство работает следующим образом.

Вращением валков 1 и 6 с насаженными на них рабочими барабанами 2 и 8 производится перемещение листового материала 16 и пробивка (вырубка) в нем пуансонами 4 и матрицами 9 участков 13, причем

выштампованный участок 13 давлением пуансона 4 вдавливается в матрицу 9, одновременно с этим давлением нуансона 4 на стержень И, а через него на стержень 12 (или наоборот) выдавливается в лоток 20

участок 13, выштампованный ранее. После этого ножами 5 и 10 рабочих барабанов 2 и 8 осуществляется отрезка отштампованного изделия. Устройство работает ненрерьшно.

Формула изобретения

1.Валковое устройство для штамповки деталей из лиетового материала, содержащее пару вращающихся вокруг параллельных осей валков, на одном из которых расположены по меньшей мере два пуансона, установленных по оси, проходящей через продольную ось валка, а другой валок выполнен полым и в нем соответственно установлены по меньшей мере две матрицы, оснащенные каждая выталкивателями, выполненными в виде стержней, отличающеес я тем, что, с целью упрощения конструкции, выталкиватели установлены с возможностью взаимодействия конца одного из них

с концом другого, а второй конец каждого выталкивателя выполнен с поперечным сечением, соответствующим поперечному сечению рабочего отверстия матрицы, и ступенью, прилежащей к этому концу и имеющей размеры больше размеров ноперечного сечения рабочего отверстия матрицы.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности удаления выштампованного материала из

рабочих отверстий матриц устройства, несущего две пары попарно соосно расположенных пуансонов и матриц, на конце цо меньшей мере одного из каледой пары соосно установленных выталкивателей, обращенном к другому выталкивателю, выполнена лыска, и выталкиватели, размещенные в пересекающихся отверстиях, установлены с возможностью контакта по поверхностям лысок.

3.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности удаления выштампованного материала из рабочих отверстий матриц устройства, несущего более двух пар попарно соосно расположенных пуансонов и матриц, на конце каждого -выталкивателя, обращенном к оси валка, выполнены клиновидные скосы, и выталкиватели сопряжены между собой по поверхностям скосов.

4.Устройство по п. 1, отличающееся

fs

20

тем, что на валках установлены ножи для отрезки мерных деталей.

5.Устройство по пп. I и 4, отличающееся тем, что оно снабжено лотком для

приема отрезанных деталей, установленным у выхода деталей из зоны взаимодействия ножей.

6.Устройство по п. 1, отличающееся тем, что оно снабжено лотком для приема

материала, выталкиваемого из рабочих отверстий матриц, охватывающим валок, несущий матрицы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 508307, кл. В 21D 28/36, 1974.

2.Патент США № 3543554, кл. 72-185, 1970.

3.Авторское свидетельство СССР № 422502, кл. В 21D 28/36, 1971.

13

-И-

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| Устройство для изготовления и маркировки бирок | 1977 |

|

SU880550A1 |

| Валковое устройство | 1983 |

|

SU1201027A1 |

| Устройство для штамповки деталей из эластичных материалов | 1981 |

|

SU979152A1 |

| Устройство для вырубки деталей из листового материала и пробивки отверстий | 1982 |

|

SU1074629A1 |

| Устройство для автоматической многопозиционной штамповки | 1986 |

|

SU1338929A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Автомат для изготовления гнутых изделий из проволоки | 1984 |

|

SU1240492A1 |

| Штамп для многорядной резки тонколистового материала | 1987 |

|

SU1482791A1 |

Фиг.З

Авторы

Даты

1979-04-30—Публикация

1977-02-03—Подача