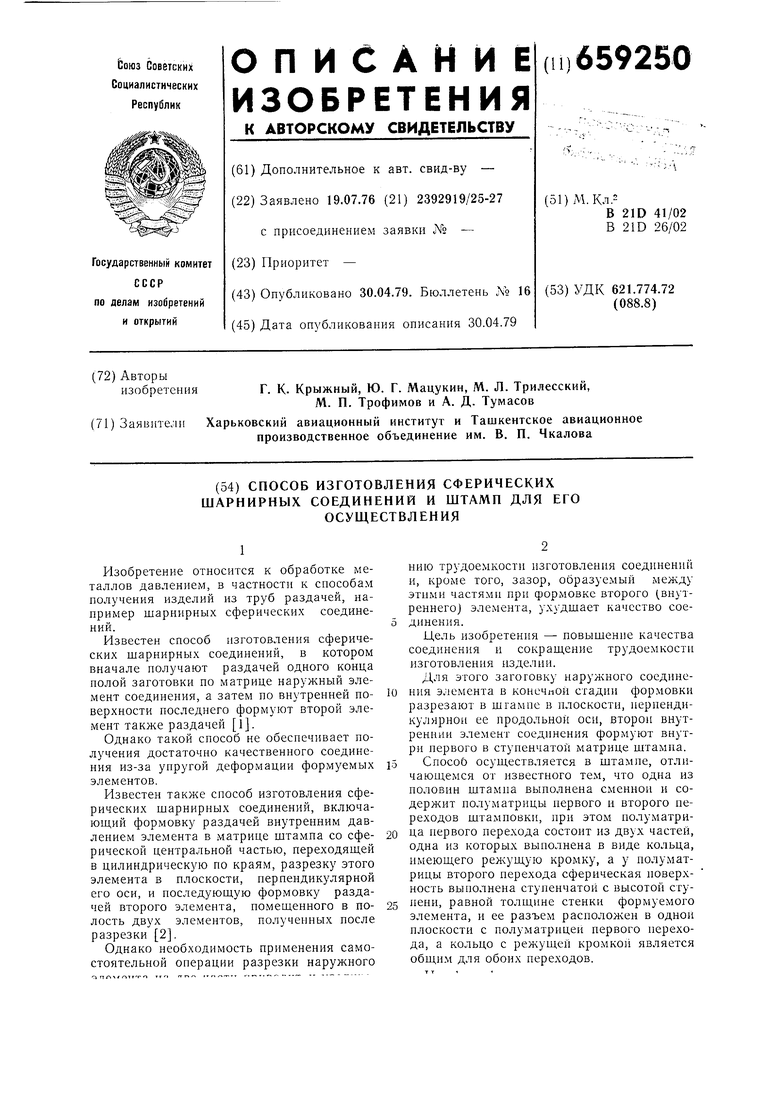

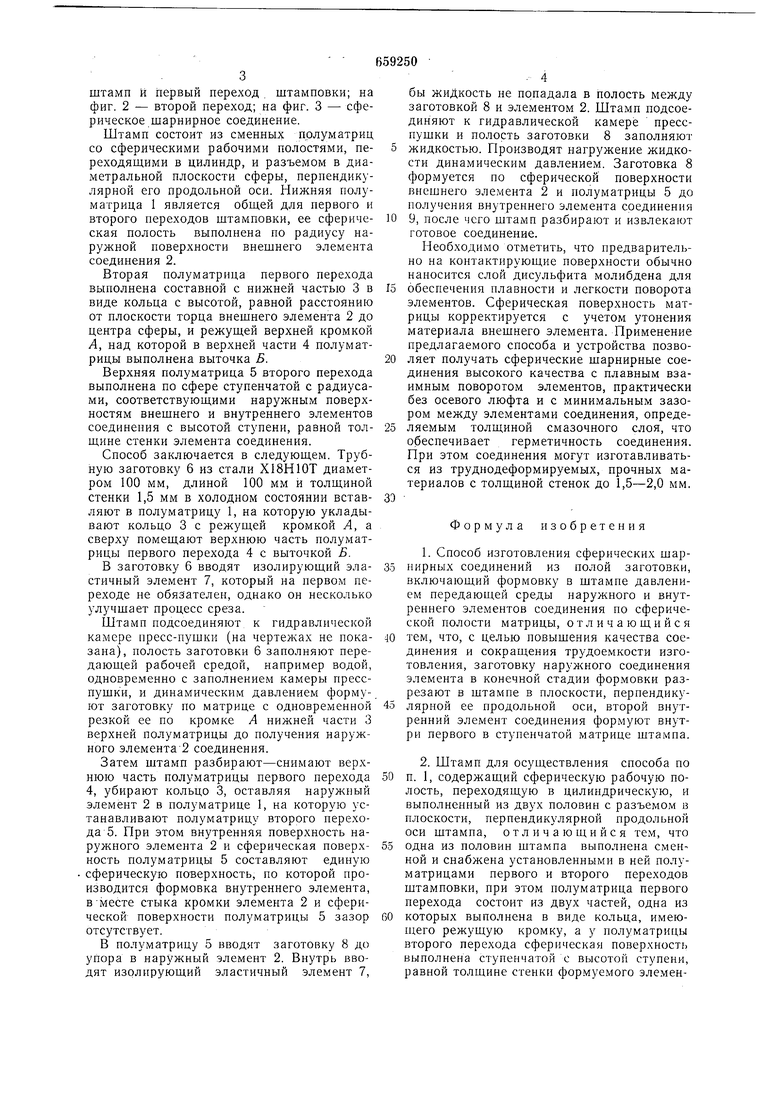

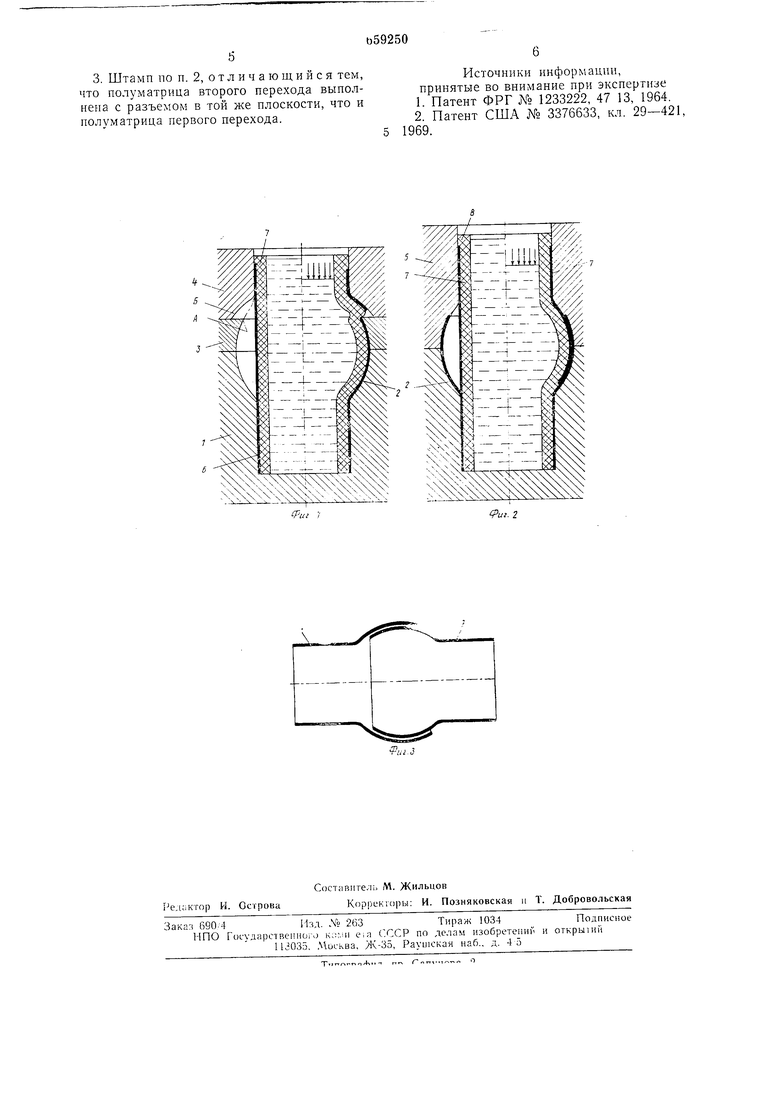

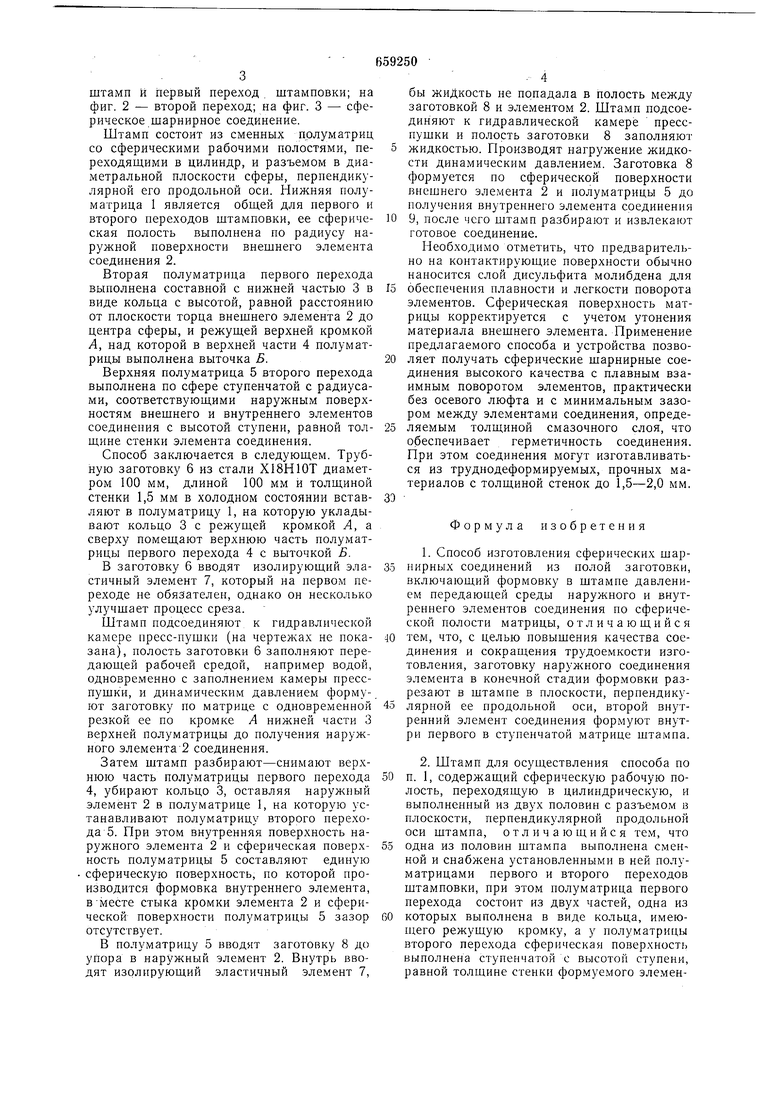

штамп и первый переход штамповки; на фиг. 2 - второй переход; на фиг. 3 - сферическое шарнирное соединение.

Штамп состоит из сменных полуматриц со сферическими рабочими полостями, переходящими в цилиндр, и разъемом в диаметральной плоскости сферы, перпендикулярной его продольной оси. Нижняя полуматрица 1 является общей для первого и второго переходов штамповки, ее сферическая полость выполнена по радиусу наружной поверхности внешнего элемента соединения 2.

Вторая полуматрида первого перехода выполнена составной с нижней частью 3 в виде кольца с высотой, равной расстоянию от плоскости торца внешнего элемента 2 до центра сферы, и режущей верхней кромкой А, над которой в верхней части 4 полуматриды выполнена выточка Б.

Верхняя полуматрида 5 второго перехода выполнена по сфере ступенчатой с радиусами, соответствующими наружным поверхностям внешнего и внутреннего элементов соединения с высотой ступени, равной толщине стенки элемента соединения.

Способ заключается в следующем. Трубную заготовку 6 из стали Х18Н10Т диаметром 100 мм, длиной 100 мм и толщиной стенки 1,5 мм в холодном состоянии вставляют в полуматриду 1, на которую укладывают кольдо 3 с режущей кромкой А, а сверху помещают верхнюю часть полуматриды первого перехода 4 с выточкой Б.

В заготовку 6 вводят изолирующий эластичный элемент 7, который на первом переходе не обязателен, однако он несколько улучшает продесс среза.

Штамп подсоединяют к гидравлической камере пресс-пущки (на чертежах не показана), полость заготовки 6 заполняют передающей рабочей средой, например водой, одновременно с заполнением камеры пресспущки, и динамическим давлением формуют заготовку по матриде с одновременной резкой ее по кромке А нижней части 3 верхней полуматриды до получения наружного элемента 2 соединения.

Затем штамп разбирают-снимают верхнюю часть полуматрицы первого перехода 4, убирают кольдо 3, оставляя наружный элемент 2 в полуматриде 1, на которую устанавливают полуматриду второго перехода 5. При этом внутренняя поверхность наружного элемента 2 и сферическая поверхность полуматриды 5 составляют единую сферическую поверхность, по которой производится формовка внутреннего элемента, в-месте стыка кромки элемента 2 и сферической поверхности полуматриды 5 зазор отсутствует.

В полуматриду 5 вводят заготовку 8 до упора в наружный элемент 2. Внутрь вводят изолирующий эластичный элемент 7,

бы жидкость не попадала в полость между заготовкой 8 и элементом 2. Штамп подсоединяют к гидравлической камере пресспушки и полость заготовки 8 заполняют жидкостью. Производят нагружение жидкости динамическим давлением. Заготовка 8 формуется по сферической поверхности внешнего элемента 2 и полуматриды 5 до получения внутреннего элемента соединения

9, после чего штамп разбирают и извлекают готовое соединение.

Необходимо отметить, что предварительно на контактирующие поверхности обычно наносится слой дисульфита молибдена для

обеспечения плавности и легкости поворота элементов. Сферическая поверхность матриды корректируется с учетом утонения материала внешнего элемента. Применение предлагаемого способа и устройства позволяет получать сферические шарнирные соединения высокого качества с плавным взаимным поворотом элементов, практически без осевого люфта и с минимальным зазором между элементами соединения, определяемым толщиной смазочного слоя, что обеспечивает герметичность соединения. При этом соединения могут изготавливаться из труднодеформируемых, прочных материалов с толщиной стенок до 1,5-2,0 мм.

Формула изобретения

1.Способ изготовления сферических шарнирных соединений из полой заготовки,

включающий формовку в штампе давлением передаюп ей среды наружного и внутреннего элементов соединения по сферической полости матрицы, отличающийся

тем, что, с делью повышения качества соединения и сокращения трудоемкости изготовления, заготовку наружного соединения элемента в конечной стадии формовки разрезают в штампе в плоскости, перпендикулярной ее продольной оси, второй внутренний элемент соединения формуют внутри первого в ступенчатой матриде штампа.

2.Штамп для осуществления способа по п. 1, содержащий сферическую рабочую полость, переходящую в цилиндрическую, и выполненный из двух половин с разъемом в плоскости, перпендикулярной продольной оси щтампа, отличающийся тем, что

одна из половин штампа выполнена сменной и снабжена установленными в ней полуматридами первого и второго переходов штамповки, при этом полуматрида первого перехода состоит из двух частей, одна из

которых выполнена в виде кольда, имеющего режуп1ую кромку, а у полуматрицы второго перехода сферическая поверхность выполнена ступенчатой с высотой ступени, равной толщине стенки формуе.мого элемен3. Штамп no п. 2, о т л и ч а ю щ и и с я тем, что полуматрица второго перехода выполнена с разъемом в той же плоскости, что и полуматрица первого перехода.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ 1233222, 47 13, 1964.

2.Патент США N° 3376633, кл. 29-421, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Штамп для штамповки деталей типа шаровых пальцев | 1976 |

|

SU784744A3 |

| Устройство для гидравлической формовки тройников | 1976 |

|

SU621421A1 |

| Способ изготовления сферических шарниров | 1975 |

|

SU564051A1 |

| Способ изготовления сферического шарнирного соединения | 1989 |

|

SU1764744A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2724235C2 |

.2

Авторы

Даты

1979-04-30—Публикация

1976-07-19—Подача