i

Изобретение относится к области литейного производства, а именно к автоматизации процесса дозирования жидкого металла в магиину литья под давлением.

Известпо устройство для заливки двух слитков, содержащее устройство контроля веса, выход которого соединен с входом блока поворота желоба, и Т-образный промежуточный поворотный желоб, состоящий из двух взаимно перпендикулярных желобов. Металл подается на длинный желоб, а затем переливается на желоб, образующий иерекладину Т. При окончании заливки одного из слитков желоб поворачивается относительно заливаемой формы вокруг оси, проходящей параллельно течению металла из дозатора вдоль длинного желоба, прекращая заливку первого слитка и заливая весь металл во второй. Ось расположена на равном расстоянии от концов короткого желоба, с которого металл попадает в форму. Металл на короткий попадает вдоль его оси поворота 1.

Данное устройство позволяет учесть инерционный слив при заливке первого слитка, но при заливке второго слитка металл, вытекающий по инерции, попадает в форму.

Целью изобретения является повыщение точности дозирования за счет максимального уменьшения влияния инерционного слива.

Это достигается тем, что элемент отключения блока управления дозатором содерл- ит дополнительный выход, соединенный с входом блока управления поворотом ж:елоба относительно дозатора. При этом желоб по отношению к оси поворота выиолнен неравноплечим, причем часть желоба, по которой металл возвращают в дозатор, составляет не меньше 0,75 всей длины Hveлоба. Место перелива металла из металлоировода на желоб выполнено на длинной части желоба.

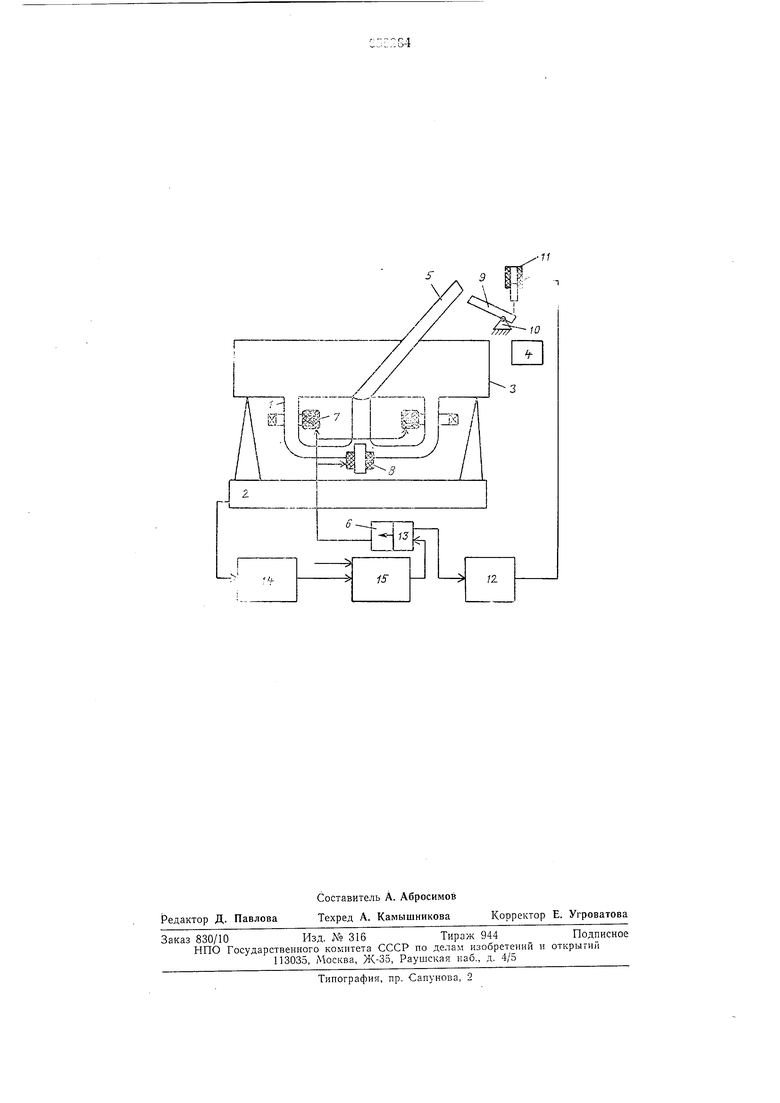

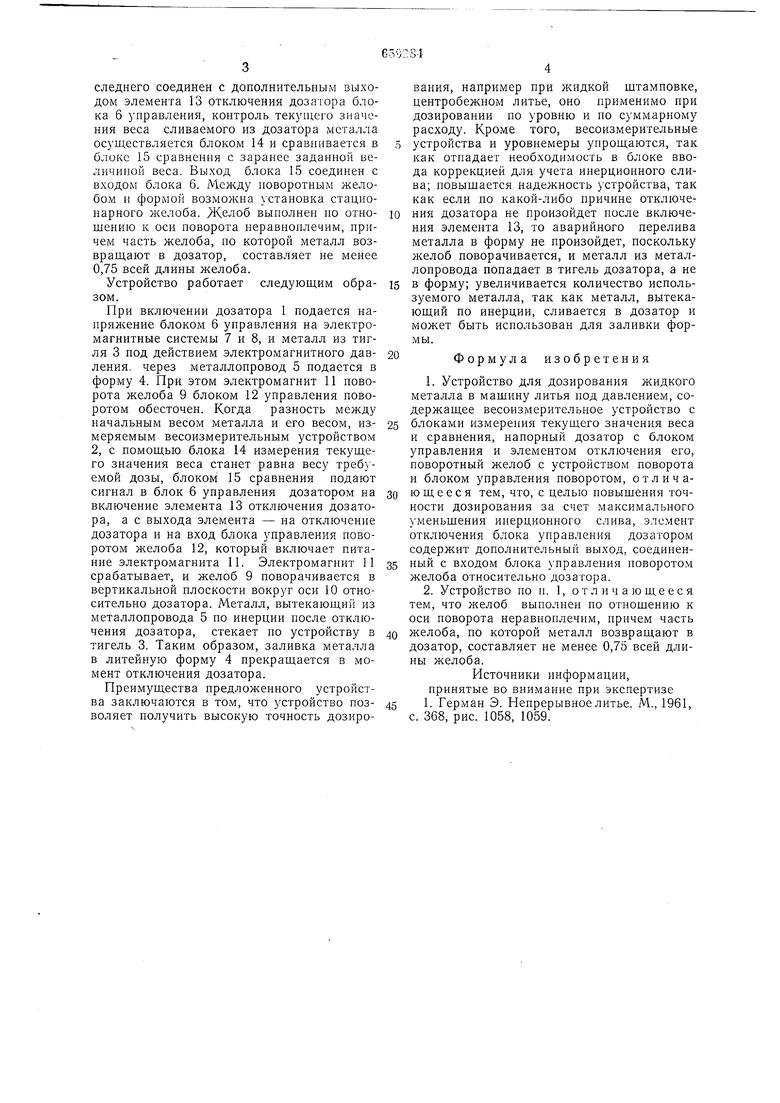

На чертеже изображено предлагаемое устройство.

Дозатор 1 установлен на весоизмерительном устройстве 2. Металл из тигля 3 дозатора подается в форму 4 через напорный металлонровод 5. Блок 6 управленпя дозатором осуществляет подачу напряжения на электромагнитные системы - индуктор 7 и электромагнит 8. Направление струи металла, вытекающего из металлопровода 5, меняют поворотным в вертикальной плоскости желобом 9, поворачивающимся на оси 10 с помощью устройства И поворота, включение которого осуществляют блоком 12 управления поворотом желоба. Вход носледнего соединен с дополнительным выходом элемента 13 отключения дозатора блока 6 управления, контроль текуп1,его значения веса сливаемого из дозатора металла осуществляется блоком 14 и сравнивается в блоке 15 сравнения с заранее заданной величиной веса. Выход блока 15 соединен с входом блока 6. Между иоворотным желобом и формой возможна установка стационарного желоба. Желоб выполнен ио отиошению к оси поворота неравноплечим, причем часть желоба, по которой металл возвращают в дозатор, составляет не менее 0,75 всей длнны желоба.

Устройство работает следующим образом.

При включении дозатора 1 подается иапрялсенне блоком 6 управления на электромагнитные системы 7 и 8, и металл из тигля 3 под действием электромагнитного давления, через металлопровод 5 подается в форму 4. При этом электромагнит 11 поворота желоба 9 блоком 12 управления поворотом обесточен. Когда разность между начальным весом металла и его весом, измеряемым весоизмерительным устройством 2, с помощью блока 14 измерения текущего значения веса станет равна весу требуемой дозы, блоком 15 сравнения подают сигнал в блок 6 управления дозатором на включение элемента 13 отключения дозатора, а с выхода элемента - на отключение дозатора и на вход блока управления поворотом желоба 12, который включает нитание электромагнита 11. Электромагнит 11 срабатывает, и желоб 9 поворачивается в вертикальной плоскости вокруг оси 10 относительно дозатора. Металл, вытекающий из металлопровода 5 но инерции после отключения дозатора, стекает ио устройству в тигель 3. Таким образом, заливка металла в литейную форму 4 прекращается в момент отключения дозатора.

Преимущества предложенного устройства заключаются в том, что устройство позволяет получить высокую точность дозирования, например при жидкой щтамповке, центробежном литье, оно применимо при дозировании но уровню и по суммарному расходу. Кроме того, весоизмерительные устройства и уровнемеры упрощаются, так как отпадает необходимость в блоке ввода коррекцией для учета инерционного слива; повышается надежность устройства, так как если по какой-либо причине отключения дозатора не произойдет иосле включения элемента 13, то аварийного перелива металла в форму не произойдет, поскольку желоб поворачивается, и металл из металлопровода попадает в тигель дозатора, а не

в форму; увеличивается количество используемого металла, так как металл, вытекающий по инерции, сливается в дозатор и может быть использован для заливки формы.

Формула изобретения

1.Устройство для дозирования жидкого металла в мащину литья под давлением, содержащее весоизмерительное устройство с

б.токами измерения текущего значения веса и сравнения, напорный дозатор с блоком управления и элементом отключения его, поворотный желоб с устройством поворота и блоком управления поворотом, отличаю щ е е с я тем, что, с целью повышения точности дозирования за счет максимального уменьшения инерционного слива, элемент отключения блока управления дозатором содержит дополнительный выход, соединенный с входом блока управления поворотом желоба относительно дозатора.

2.Устройство по п. 1, отличающееся тем, что желоб выполнен по отношению к оси поворота неравнонлечим, причем часть

желоба, по которой металл возвращают в дозатор, составляет не менее 0,75 всей длины желоба.

Источники информации, принятые во внимание при экспертизе 1- Герман Э. Непрерывное литье. М., 1961, с. 368, рис. 1058, 1059.

if Ьэ/

11/I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкого металла в машину литья под давлением | 1987 |

|

SU1482763A2 |

| Способ дозирования с использованием инерционного периода движения металла | 1977 |

|

SU688281A1 |

| Весовой порционный дозатор жидкого металла | 1974 |

|

SU491837A1 |

| Электромагнитный дозатор жидкого металла | 1980 |

|

SU925547A1 |

| Способ дозирования жидкого металла | 1988 |

|

SU1719155A1 |

| Способ дозирования жидкости | 1977 |

|

SU926856A1 |

| Способ дозирования жидкого металла | 1976 |

|

SU582057A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Устройство для дозирования расплавленного металла | 1985 |

|

SU1292912A1 |

| Устройство для заливки форм | 1981 |

|

SU954435A1 |

Авторы

Даты

1979-04-30—Публикация

1977-07-06—Подача