1

Изобретение относится к автоматической сварке с повышенной скоростью швов большой протяженности и может быть использовано при сварке двумя электродами, один из которых: проволочный, а другой ленточный U-образной формы.

Развитие однодуговой сварки с повьшенной скоростью в зна птельной степени ограничено тем, что известные мундштуки не обеспечивают надежный токоподвод к электроду при сварке высокоамперной дугой Q 2000 А) и стабильность процесса.

Известен токоподводящий мундштук, содержащий корпус с направляющим каналом и контактные элементы, размещенные в отверстиях, выполненных под углом к направляющему KaHany lJ.

При этом поверхность контакта элемента с электродом параллельна направляющему каналу, что не обеспечивает контакта по всей поверхности. С уменьшением этой поверхности сопротивление контакта возрастает и увеличивается нагрев мундштука в соответствии с квадратичной зависимостью от величины Тока. Это приводит к заеданию подачи электрода и нестабильности процесса, усиливающейся с увеличением сечения электрода и нар тиению формирования сварных швов.

Известен мундштук, в котором то10коподводящий элемент выполнен в виде нескольких, установленных соосно, втулок, плоскости соприкосновения которых расположены под углом к оси мундштука, отличного от прямого ,2 J.

(5

Применение известного мундштука для сварки двумя электродами нево-зможно из-за отсутствия непосредственного токоподвода с внутренней стороны электрода.

20

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является токоподводящий мундштук к сварочным устройствам, содержащий корггус с направляющим канапом и два подпруткиненных один относительно другого токоподводящих элемента, один из которых выполнен в виде пластины с концом, расположенным ниже второго токоподводящего элементар.

Этот мундштук может быть применен для сварки с двумя электродами - Uобразным и проволочным, но ненадеж1{ый токоподвод к электроду приводит к обрывам дуги к нестабильности процесса Кроме этого, расположение контактной поверхности токоподводящей планки параллельно направляющему каналу не обеспе-швает непосредственного контакта проволоки и и-образной ленты в зоне горения дуги.Зазор между проволокой и профилированньЕ ленточным электродом увеличивается с ростом вылета,При этом между проволокой и лентой образуется жидкая перемыч ха, наличие которой нар-,апает стабильность процесса и формирование сварных швов.

Цель изобретения - повышение качества ,х швов путем иов1Лше Ш1Я стабильности электрического :кон такта между электродом и токонодводящим элементом при автоматической сварке одновременно У-образным лен1ОЧНЫМ электродом и проволочным электродом,

Jra цель достигается тем, что в токоаодводящем мундштуке к сварочным устройствам, содержав(ем корпус с направляюищм каналом и два подпружиненн1)ПС ОДД1Н относительно другого токоподводяиц х элемента, один из которых выполнен в виде пластины с концом, расположенным ниже второго токоподводящего элемента, рабочая контактная поверхность пластины токоподводящего элемента скошена плд углом 7-10 к продольной оси корпуса в направлении подачи электродов.

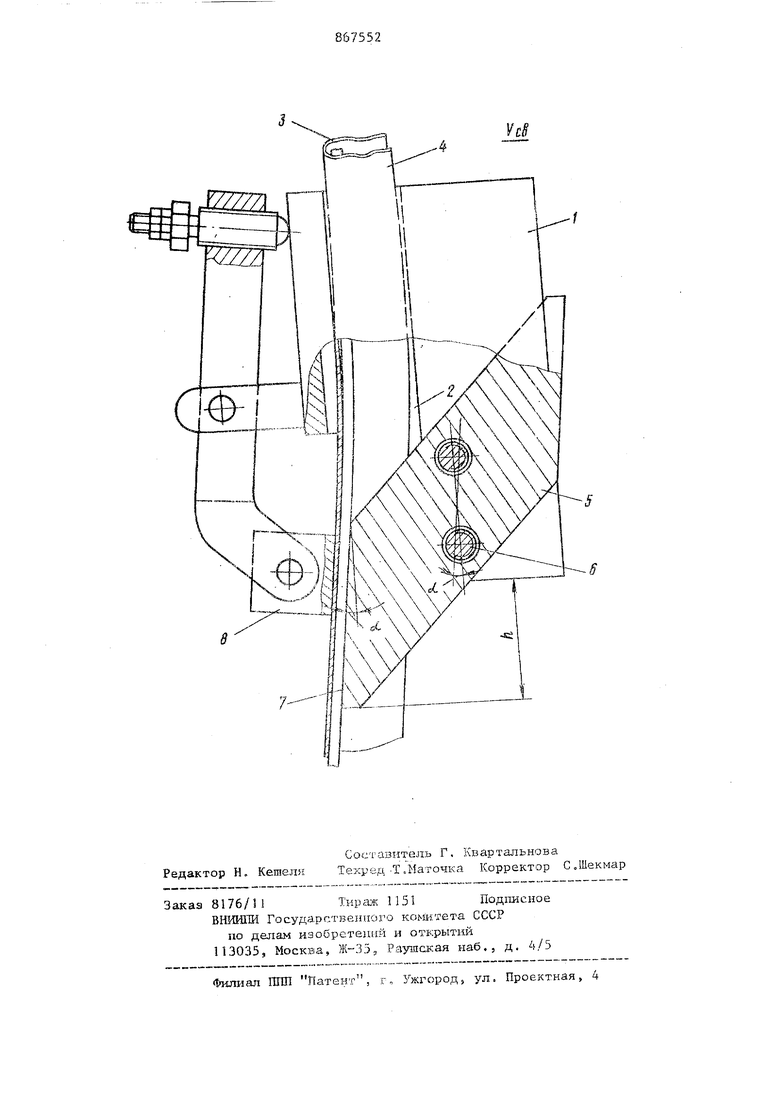

На чертеже изображена схема токоподводящего мундштука.

Myi-здштук состоит из корпуса 1 с направляшнщм каналом 2 для проволочнj;o 3 и и-образного ленточного электрода 4. В корпусе 1 закреплена токоподводящая пластина 5, расположенная под углом к направляющему каналу 2. Отверстия 6 в токоподводящей пластине выполнены под углом к продольной оси корггуса, в результате чего рабочая контактная поверхность 7 гшастины 5 расположена под уг;лом

К оси корпуса и направлению сварки. Конец токоподводящей пластины 5 расположен ниже конца второго токоподводящего элемента 8 на высоту слоя фл1оса. Токоподводяпшй элемент 8 и пластина 5 взаимно подпружинены.

Расположение контактной поверхности под углом 7-10 к продольной оси корпуса 1 в направлении подачи электродов обеспечивает деформацию проволоки 3 и непосредственный контакт между проволокой и лентой 4 в зоне горения дуги. Уменьшение угла наклона контактной поверхности 7 приводит к тому, что проволока не деформируется и после выхода из мундштука за счет остаточных деформаций проволока 3 отклоняется в направлении сварки, В результате чего в зоне горения дуги образуется зазор между электродами и нарушается качественное формирование сварных швов. При этом усилие между контактной поверхностью 7 и проволочным электродом 3 недостаточно для надежного токоподвода СВ 2000 А. Увеличение угла наклона контактной поверхности 7 более 10 вызывает перегиб ленточного электрода 4 и нарушение, стабильности подачи электрода.

Мундштук работает следуюшим образом.

Профилированный ленточный U-образный 4 и проволочный электрод 3 поступшот в направляющий канал 2 мундштука с зазором по образующей в месте изгиба ленточного электрода 4. Это является результатом деформации электродов 3 и 4 в процессе подачи роликами (не показаны), каждый из которых протягивает один электрод, нанося насечку с одной стороны и изгибая его в сторону своей оси. При этом проволочный электрод 3 изгибается в направлении сварки, а ленточный 4 - в противоположном направлении.

Контактная поверхность 7 токоподводящей пластины 5, расположенная под углом назад 7-10 деформирует

проволоку 3 в этом направлении. В результате проволока 3 из отклоненной в направлении сварки деформируется в отклоненную в противоположном направлении, что обеспечивает контакт с профилированным ленточным электродом 4 в зоне горения дуги и надежный токоподвод к электроду 3. Располагающаяся ниже корпуса 1 мунд5штука на высоту слоя флюса h токопод водящая пластина уменьшает вылет электрода и остаточные деформации проволоки. Токоподводящий мундштук обеспечивает надежный токоподвод к электро ду при сварке с повьтенной скоростью непосредственньй контакт между электродами в зоне горения дуги и качественное формирование сварных швов Электрод имеет единый торец, по которому равномерно без обрывов перемещается дуга в процессе сварки. Отсутствие зазора между электродами ис ключает одновременное существование дуг на проволоке и ленте в месте изгиба и их взаимодействие.Жидкая перемычка мевду электродами не образуется и швы формируются электродами равномерно по ширине и глубине проплавления. При сварке с зазором между электродами дуга периодически не горит на проволочном электроде или отклоняется в сторону прямолинейных участ ков ленть, в результате чего по цент ру шва образуются зашлакованные воронки. При непосредственном контакте электродов дуга, горящая на проволочном электроде, расплавляет прилегающие участки ленты, что значительно стабилизирует процесс и обеспечивает формирование плотных сварны швов без шлаковых включений. Глубина 2 проплавления и эффективность процесса сварки возрастает. Формула изобретения Токоподводящий мундштук к сварочным устройствам, содержащий корпус с направляюш;им каналом и два подпружиненных один относительно, другого токоподводящих элемента, один из которых выполнен в виде пластины с концом, расположенным ниже второго токоподводящего элемента, отличающийся тем, что, с целью повьппения качества сварных швов путем повышения стабильности электрического контакта между электродом и токоподводящим элементом при автоматической сварке одновременно U-образным ленточным электродом и прово-лОчным электродом, подаваемым внутри и-образного электрода, рабочая контактная поверхность пластины токоподводящего элемента скошена под углом 7-1 к продольной оси корпуса з направлении подачи электродов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 595099, кл. В 23 К 9/28, 08.12.75. № 2.Авторское свидетельство СССР № 610626, кл. В 23 К 9/00, 22.11.76. № 3.Авторское свидетельство СССР 288188, кл. В 23 К 9/28, 16.02.68. №

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук к устройствам для электродуговой сварки | 1982 |

|

SU1060368A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК | 1992 |

|

RU2047441C1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

| Мундштук к горелкам для электродуговой сварки плавящимся электродом | 1982 |

|

SU1123805A1 |

| Способ дуговой сварки | 1988 |

|

SU1542739A1 |

| Горелка для дуговой сварки в защитных газах | 1990 |

|

SU1804982A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Способ дуговой сварки | 1986 |

|

SU1407719A1 |

| Способ электродуговой сварки | 1990 |

|

SU1719173A1 |

Авторы

Даты

1981-09-30—Публикация

1980-01-07—Подача