напряжении сварки осуществляют такнм образом, что при отключении источника иитания от центрального электрода(ов) ироисходит одновременно нодключение к сварочному источнику электродов, расположенных у кромок свариваемого изделия и на оборот.

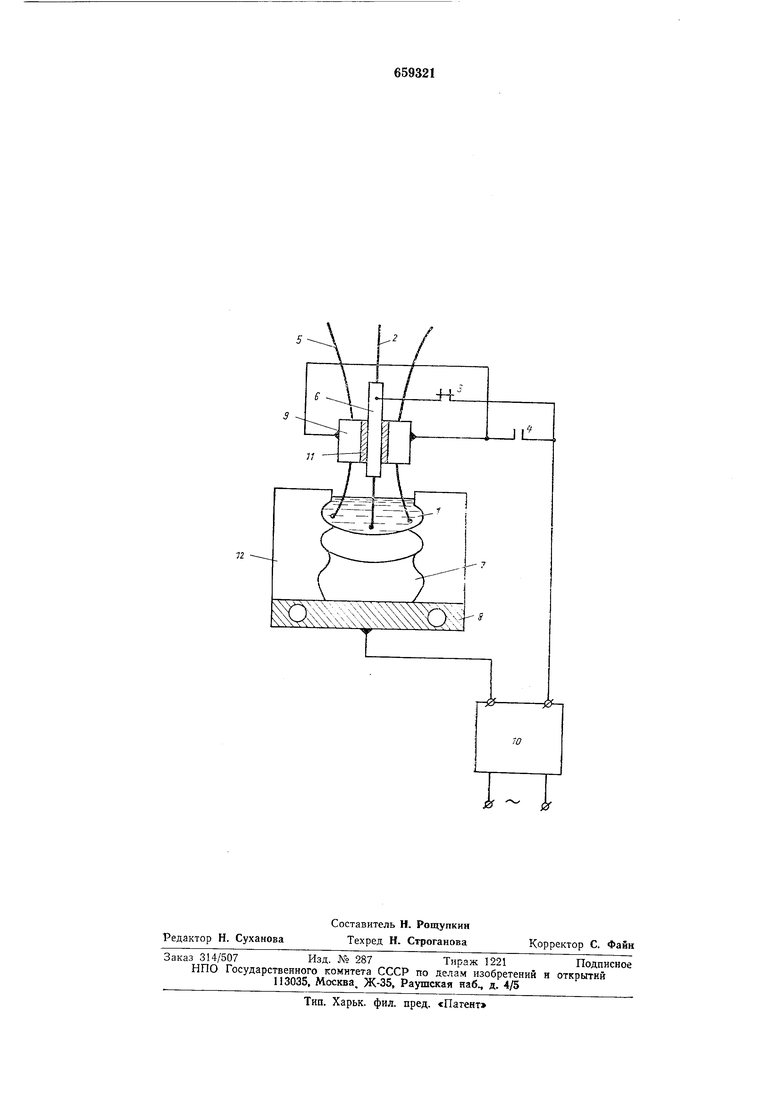

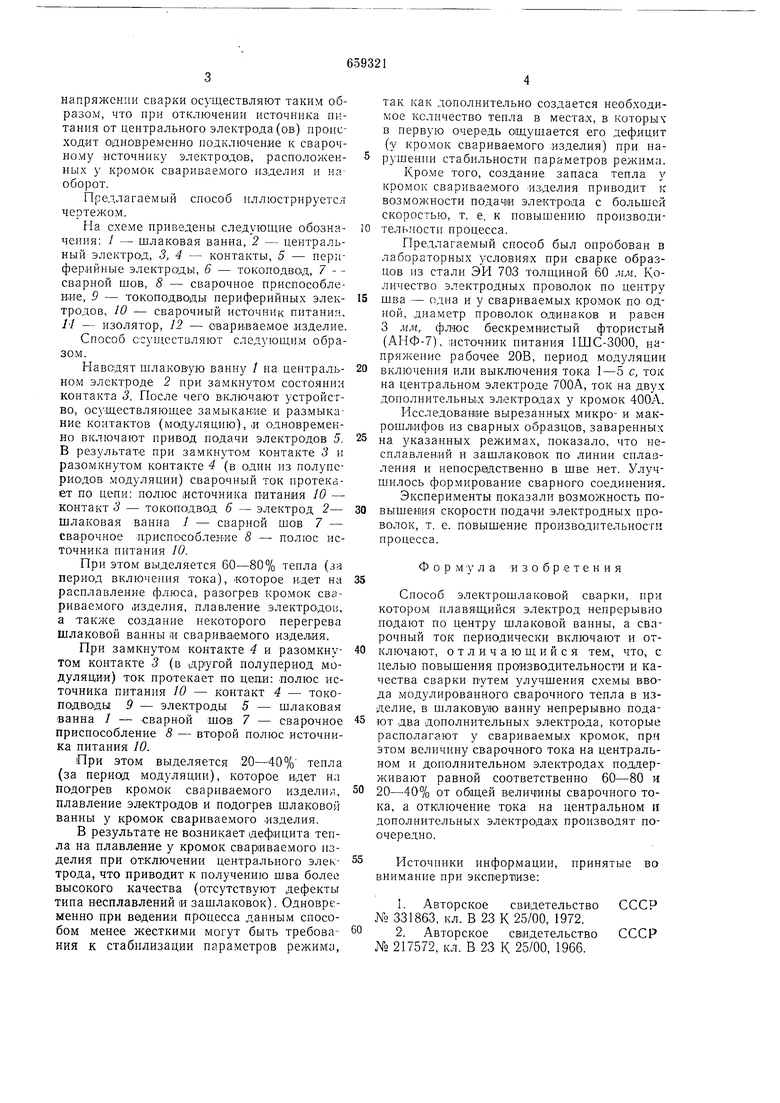

Предлагаемый способ иллюстрируется чертежом.

На схеме приведены следующие обозначения: / - шлаковая ванна, 2 - центральный электрод, 3,4 - контакты, 5 - периферийные электроды, 6 - токоподвоя, 7 - -сварной HIOB, 8 - сварочное приспособление, 5 - токоподводы периферийных электродов, 10 - сварочный источник питания, li - изолятор, 12 - свариваемое изделие.

Способ ссуихествляют следующим образом.

Наводят шлаковую ванну / на центральном электроде 2 при замкнутом состоянии контакта 3. После чего ВКлючают устройство, осуществляющее замыкание и размыкание контактов (модуляцию),и одновременно включают нривод нодачн электродов 5. В результате при замкнутом контакте 3 и разомкнутом контакте 4 (в один из полупериодов модуляции) сварочный ток протекает по цепи: полюс источника питания 10 - контакт 3 - токоподвод 6 - электрод 2- шлаковая ванна I - сварной щов 7 - сварочное дриспОСобление 8 - полюс источника питания 10.

При этом выделяется 60-80% тепла (за период включения тока), «которое идет на расплавление флюса, разогрев кромок свариваемого изделия, плавление электродов, а также создание некоторого перегрева шлаковой ванны и свариваемого изделия.

При замкнутом контакте 4 и разомкнутом контакте 3 (в другой полупериод модуляции) ток протекает по цепи: -полюс источника питания 10 - контакт 4 - токоподводы 9 - электроды 5 - шлаковая ванна / - -сварной шов 7 - сварочное приспособление 8 - второй полюс источиика питания 10.

При этом выделяется 20-40% тепла (за период модуляции), которое идет на подогрев кромок свариваемого изделия, плавление электродов и подогрев шлаковой ванны у кромок свариваемого изделия.

В результате не возникает дефицита тепла на плавление у кромок свариваемого изделия при отключении центрального электрода, что приводит к получению шва более высокого качества (отсутствуют дефекты типа несплавлений и зашлаковок). Одновременно при ведении процесса данным способом менее жесткими могут быть требования к стабилизации параметров режима,

так как дополнительно создается необходимое количество тенла в места.х, в которых в первую очередь ощущается его дефицит (у кромок свариваемого изделия) при нарушении стабильности параметров режима. Кроме того, создание запаса тепла у кромок свариваемого изделия приводит к возможности подачи электрода с больщей скоростью, т. е. к повышению производнтельиости процесса.

Предлагаемый способ бькт опробован в лабораторных з-словиях при сварке образцов из стали ЭЙ 703 толщиной 60 мм. Количество электродных проволок по центру

шва - одна н у свариваемых кромок по одной, диаметр проволок одинаков и равен 3 мм, флюс бескремнистый фтористый (АНФ-7), источник питания 1ШС-3000, папряжение рабочее 20В, период модуляции

включения или выключения тока 1-5 с, ток на центральном электроде 700А, ток на двух дополнительных электродах у кромок 400А. Исследование вырезанных микро- и макрошлифов из сварных образцов, заваренных на указанных режимах, показало, что несплавлений и зашлаковок по линии сплавления и непоср1еяственно в шве нет. Улучшилось формирование сварного соединения. Эксперименты показали возможность повышен ия скорости подачи электродных проволок, т. е. повышение производительности процесса.

Ф О р м У Л а изобретения

Способ электрошлаковой сварки, при котором плавящийся электрод непрерывно подают по центру шлаковой ванны, а сварочный ток периодически включают и огключают, отличающийся тем, что, с целью повышения праизводительности и качества сварки путем улучшения схемы ввода модулированного сварочного тепла в изделие, в шлаковую ванну непрерывно подают два -дополнительных электрода, которые располагают у свариваемые кромок, при этом величину сварочного тока на центральном и донолнительном электрода.х поддерживают равной соответственно 60-80 и

20-40% от общей величины сварочного тока, а отключение тока на центральном н дополнительных электродах производят поочередно.

Источники информации, принятые во внимание при эксперт1изе:

1. Авторское свидетельство СССР № 331863, кл. В 23 К 25/00, 1972. 2. Авторское свидетельство СССР № 217572, кл. В 23 К 25/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1978 |

|

SU753572A1 |

| Способ дуговой сварки под флюсом | 1986 |

|

SU1389962A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| Способ контроля уровня металлической ванны при электрошлаковой сварке | 1981 |

|

SU998059A1 |

| Способ дуговой сварки под флюсом | 1990 |

|

SU1743757A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-05—Подача