Изобретение относится к машинам для производства строительных материалов, а именно, к установкам для изготовления асбестоиементных труб.

Известно устройство для перекладки асбестоцементных труб, включающее поворотный на цапфах лоток с внутренней цилиндрической поверхностью, геометрическая ось которой совпадает с осью поворота лотка 1.

Лоток такой конструкции позволяет обойтись без дополнительных устройств для перекладки сформованных труб и обеспечивает передачу их непосредственно на конвейер твердения. Однако наличие центральных цапф не допускает использование такого лотка для экстракции скалки.

Наиболее близкой к предложенному изобретению является установка для изготовления асбестоцементных труб, включающая механизм отделения трубы от форматной скалки, выполненный с двумя тележками, механизм каландрирования, нижние валы которого смонтированы на подвижной каретке, два конвейера твердения, пандус и установленные на каждой тележке лотки с внутренней цилиндрнчоской i()(tTi)K) для передачи труб на коинейе ; 2.

В указанной установке сформпцаиная и отделенная от ф)рмат11ой скалки труба может быть передана с .ютка на конвейер твердения только через пандус. Таким образом, и.меет место двойная перекладка каждой свежесформованной незатвердевщей тру-, бы: сначала с тележки на пандус, а затем с пандуса на конвейер твердения. Это отрицательно сказывается на качестве труб.

Кроме того, каждая тележка должна быть выполнена с возможностью ее перемещения в двух взаимно перпендикулярных направлениях, что усложняет констрхкцпю.

Цель изобретения - упрощение конструкции и повышение качества труб.

Это достигается тем. что установка, включающая механизм отделения трубы от скалки, механизм каландрирования со смонтированными }ia подвижной каретке нижними валами, конвейер твердения и лоток с внутренней цилиндрической поверхностью для передачи на конвейер труб, снабжена установленным параллельно механизму отделения трубы от скалки, механизмом возврата скалок, устройством передачи скалок, соединяющим механизм возврата скалок с механизмом отделения трубы от скалки, а также расположенным на подвижной каретке параллельно валам каландра рядом биконических роликов, причем лоток выполнен с возможностью поворота за счет установки его на опорных роликах, смонтированных на каретке концентрично внутренней поверхности лотка и параллельно нижним валам каландра.

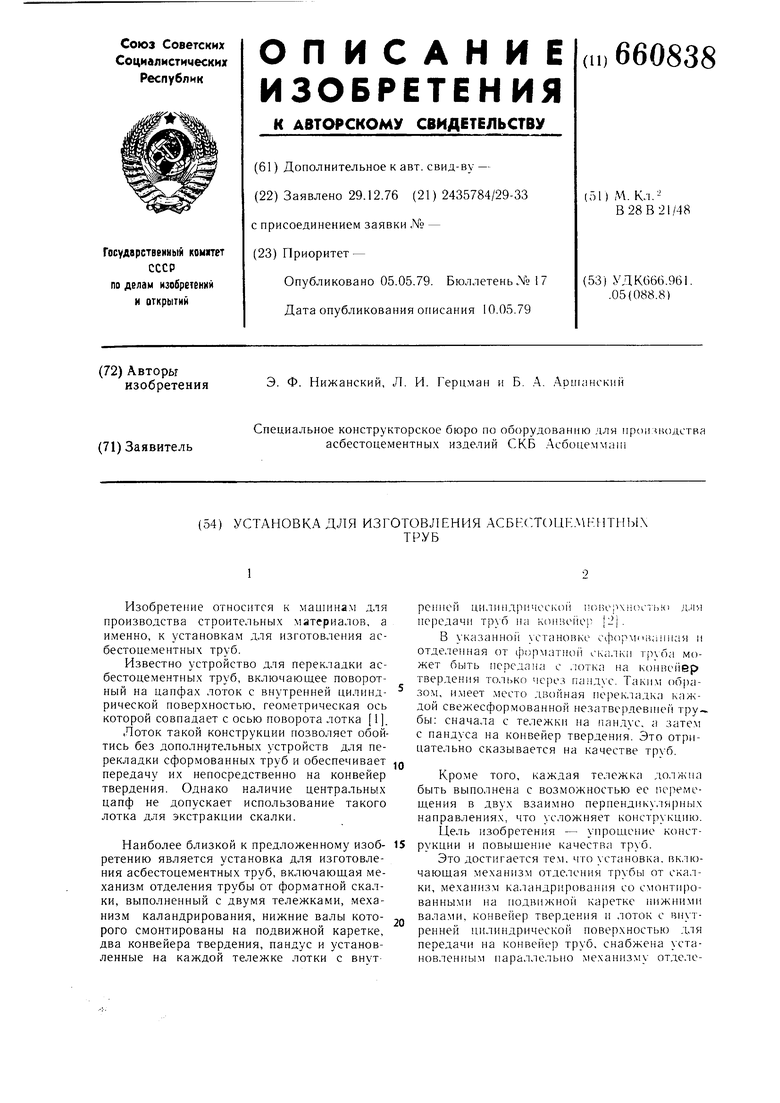

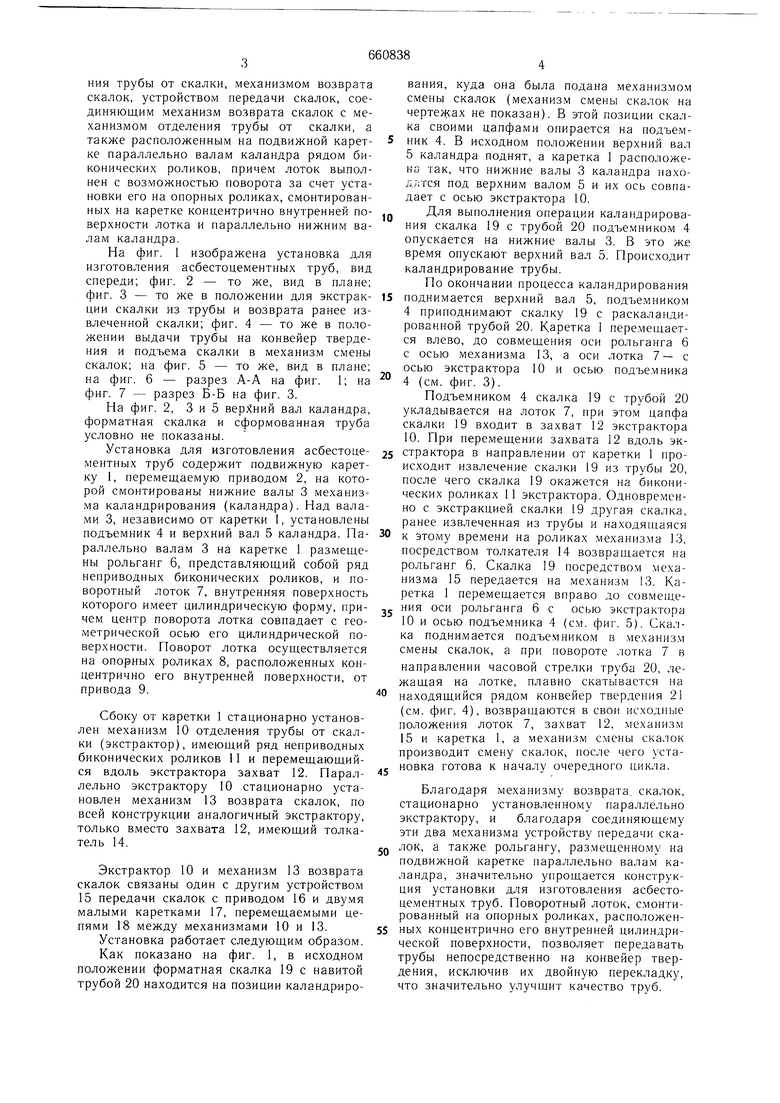

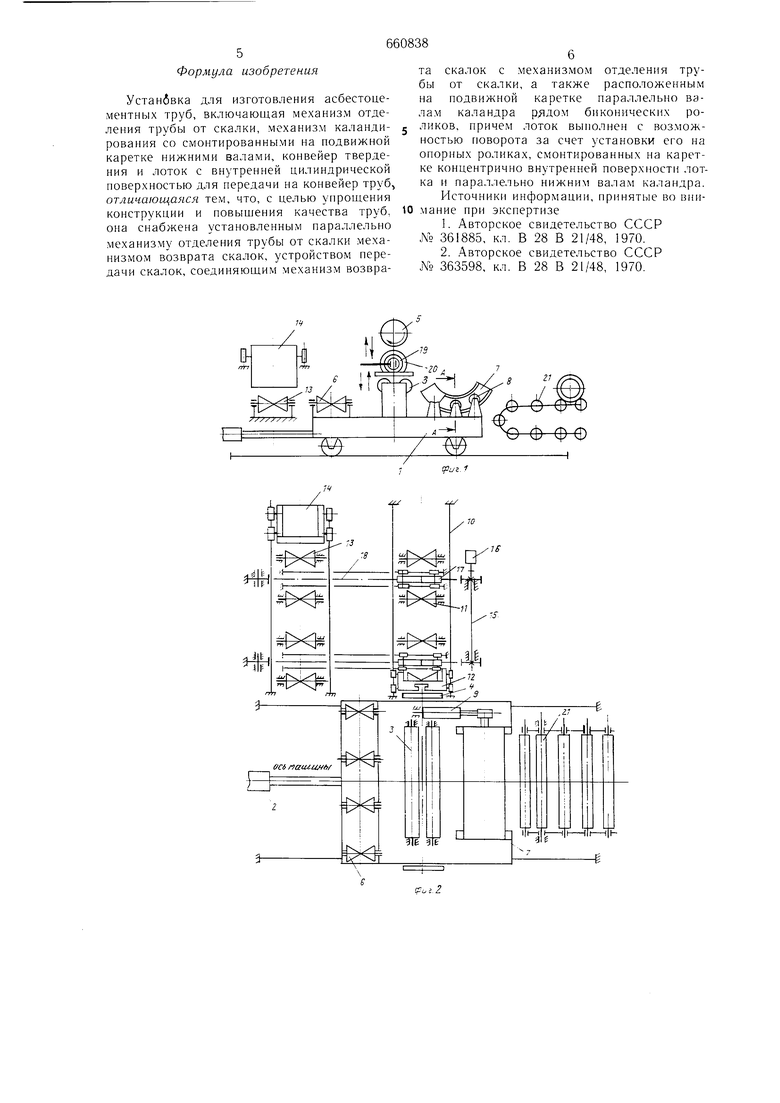

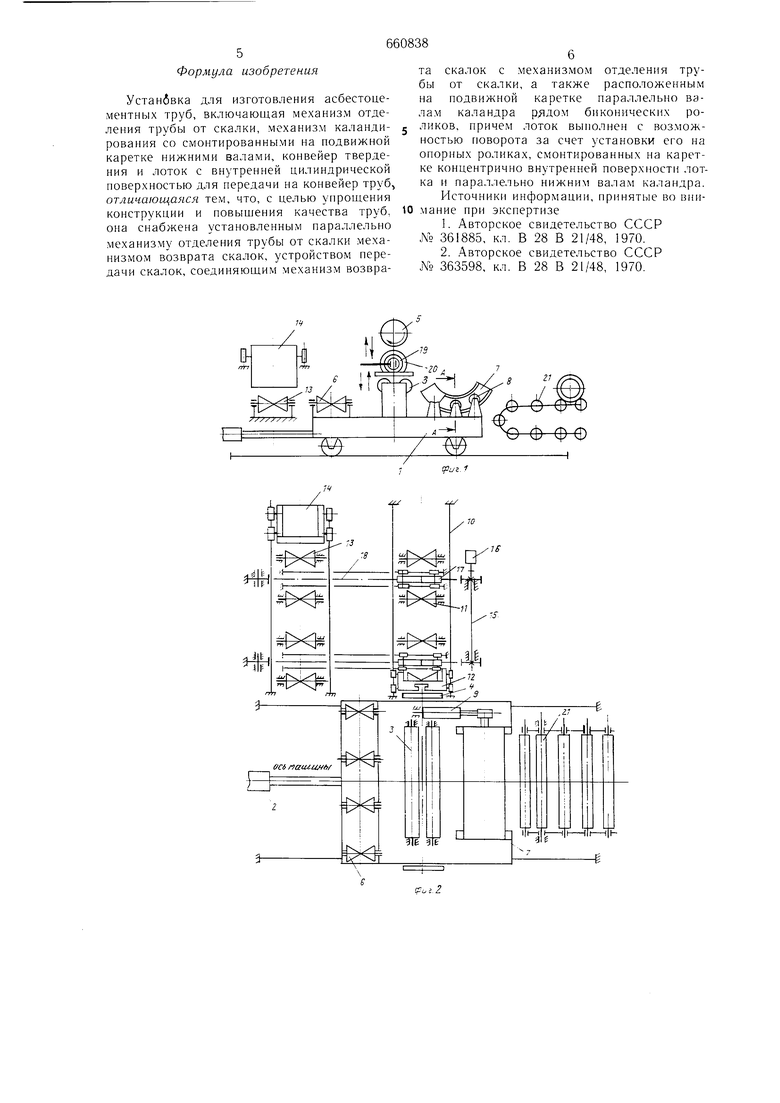

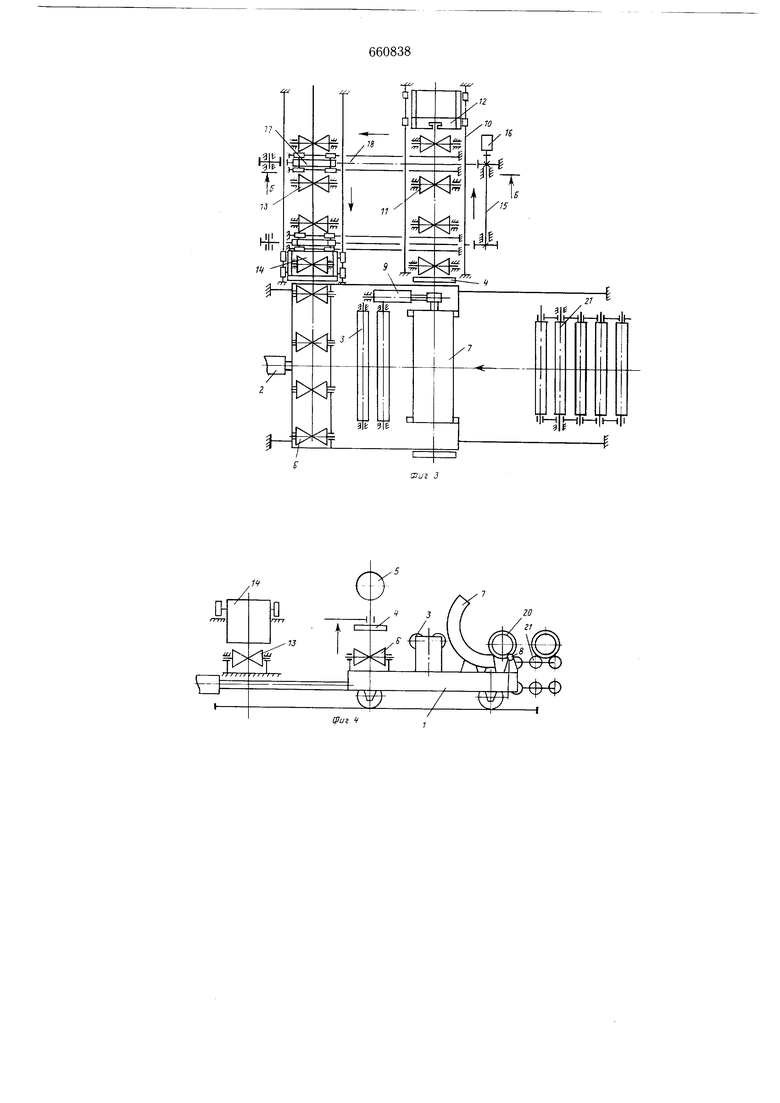

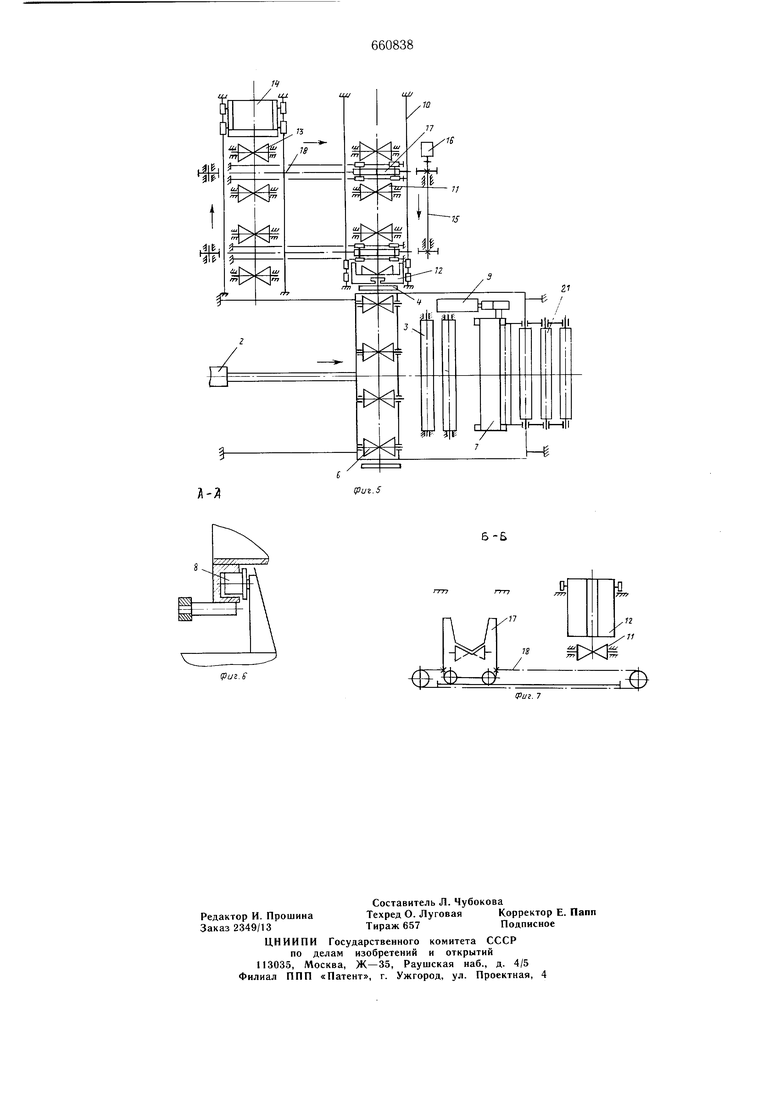

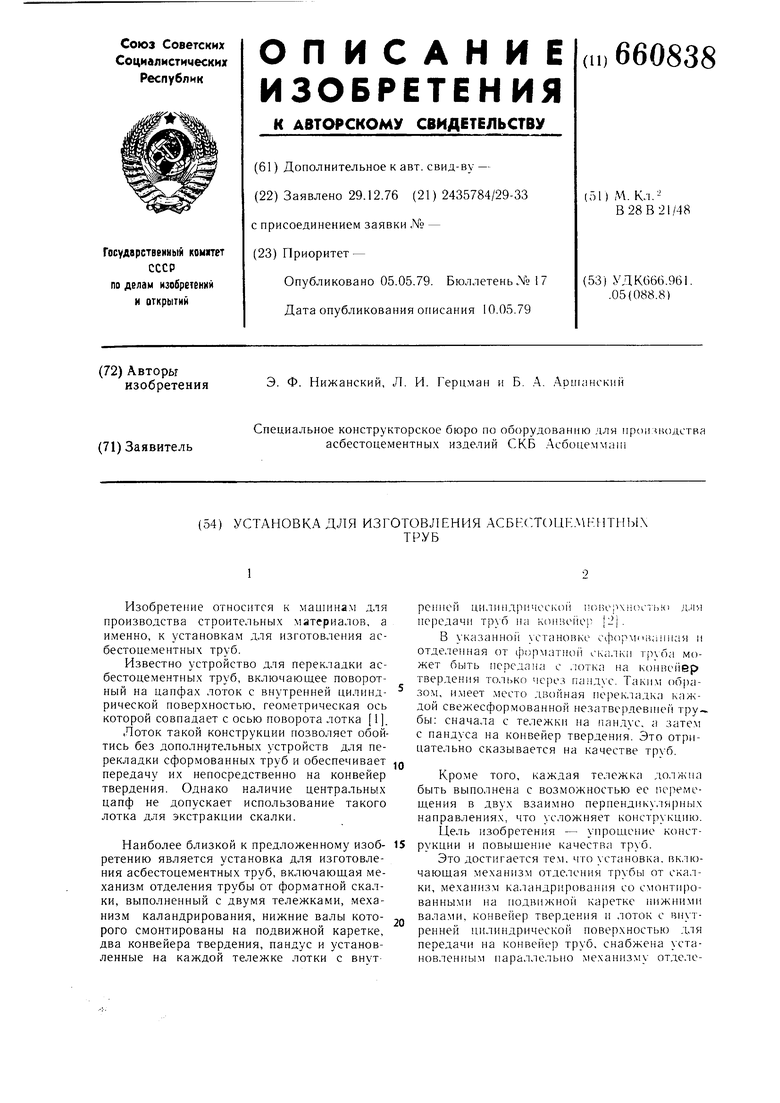

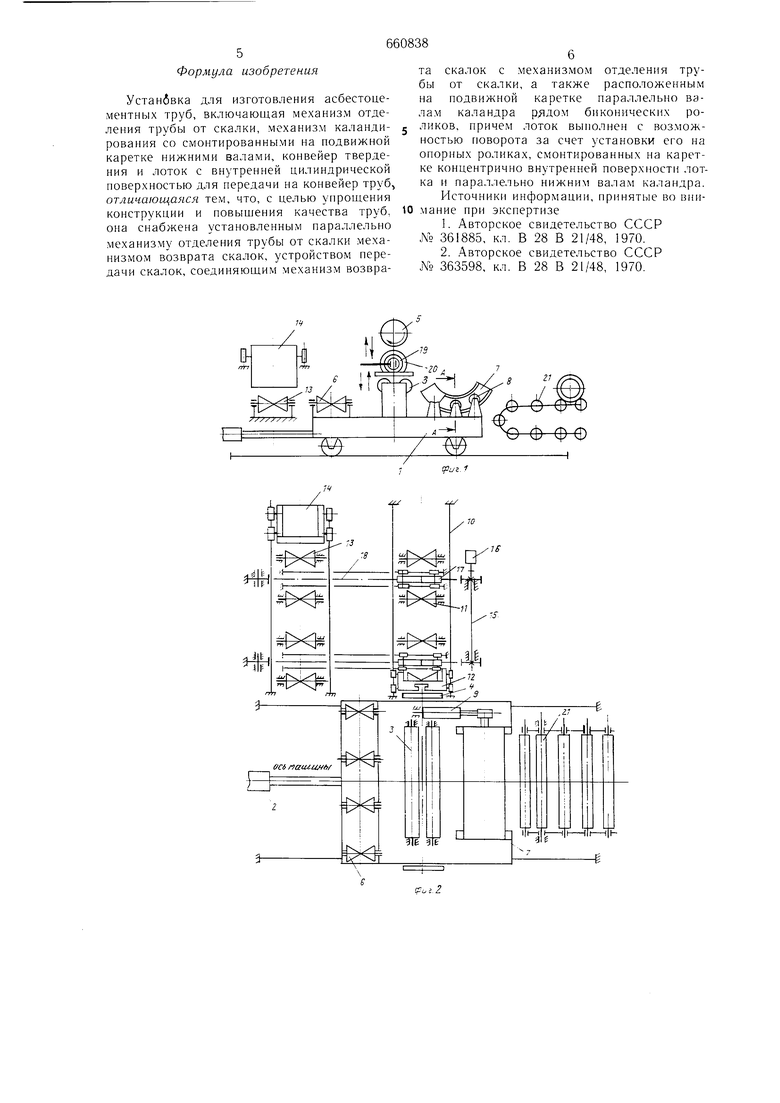

На фиг. 1 изображена установка для изготовления асбестоцементных труб, вид спереди; фиг. 2 - то же, вид в плане; фиг. 3 - то же в положении для экстракции скалки из трубы и возврата ранее извлеченной скалки; фиг. 4 - то же в положении выдачи трубы на конвейер твердения и подъема скалки в механизм смены скалок; на фиг. 5 - то же, вид в плане; на фиг. 6 - разрез А-А на фиг. 1; на фиг. 7 - разрез Б-Б на фиг. 3.

На фиг. 2, 3 и 5 верхний вал каландра, форматная скалка и сформованная труба условно не показаны.

Установка для изготовления асбестоцементных труб содержит подвижную каретку 1, перемещаемую приводом 2, на которой смонтированы нижние валы 3 механизма каландрирования (каландра). Над валами 3, независимо от каретки 1, установлены подъемник 4 и верхний вал 5 каландра. Параллельно валам 3 на каретке 1 размещены рольганг 6, представляющий собой ряд неприводных биконических роликов, и поворотный лоток 7, внутренняя поверхность которого имеет цилиндрическую форму, причем центр поворота лотка совпадает с геометрической осью его цилиндрической поверхности. Поворот лотка осуществляется на опорных роликах 8, расположенных концентрично его внутренней поверхности, от привода 9.

Сбоку от каретки 1 стационарно установлен механизм 10 отделения трубы от скалки (экстрактор), имеющий ряд неприводных биконических роликов 11 и перемещающийся вдоль экстрактора захват 12. Параллельно экстрактору 10 стационарно установлен механизм 13 возврата скалок, по всей конструкции аналогичный экстрактору, только вместо захвата 12, имеющий толкатель 14.

Экстрактор 10 и механизм 13 возврата скалок связаны один с другим устройством 15 передачи скалок с приводом 16 и двумя малыми каретками 17, перемещаемыми цепями 18 между механизмами 10 и 13.

Установка работает следующим образом.

Как показано на фиг. 1, в исходном положении форматная скалка 19 с навитой трубой 20 находится на позиции каландрирования, куда она была подана механизмом смены скалок (механизм смены скалок на чертежах не показан). В этой позиции скалка своими цапфами опирается на нодъем5 ник 4. В исходном положении верхний вал 5 каландра поднят, а каретка 1 расположена так, что нижние валы 3 каландра наход.;:тся под верхним валом 5 и их ось совпадает с осью экстрактора 10.

-Для выполнения операции каландрирования скалка 19 с трубой 20 подъемником 4 опускается на нижние валы 3. В это же время опускают верхний вал 5. Происходит каландрирование трубы.

По окончании процесса каландрирования

5 поднимается верхний вал 5, подъемником 4 приподнимают скалку 19 с раскаландированной трубой 20. Каретка 1 перемещается влево, до совмещения оси рольганга 6 с осью механизма 13, а оси лотка 7- с осью экстрактора 10 и осью подъемника 4 (см. фиг. 3).

Подъемником 4 скалка 19 с трубой 20 укладывается на лоток 7, при этом цапфа скалки 19 входит в захват 12 экстрактора 10. При перемещении захвата 12 вдоль экстрактора в направлении от каретки 1 происходит извлечение скалки 19 из трубы 20, после чего скалка 19 окажется на биконических роликах 11 экстрактора. Одновременно с экстракцией скалки 19 другая скалка, ранее извлеченная из трубы и находящаяся

0 к этому вре.мени на роликах механизма 13, посредством толкателя 14 возвращается на рольганг 6. Скалка 19 посредством механизма 15 передается на механизм 13. Каретка 1 перемещается вправо до совмещения оси рольганга 6 с осью экстрактора 10 и осью подъемника 4 (см. фиг. 5). Скалка поднимается подъемником в механизм смены скалок, а при повороте лотка 7 в направлении часовой стрелки труба 20, лежащая на лотке, плавно скатьшается на

находящийся рядом конвейер твердения 21 (см. фиг. 4), возвращаются в свои исходные положения лоток 7, захват 12, механизм 15 и каретка 1, а механизм смены скалок производит смену скалок, после чего установка готова к началу очередного цикла.

Благодаря механизму возврата, скалок, стационарно установленному параллельно экстрактору, и благодаря соединяющему эти два механизма устройству передачи скаQ лок, а также рольгангу, размещенному на подвижной каретке параллельно валам каландра, значительно упрощается конструкция установки для изготовления асбестоцементных труб. Поворотный лоток, смонтированный на опорных роликах, расположенных концентрично его внутренней цилиндрической поверхности, позволяет передавать трубы непосредственно на конвейер твердения, исключив их двойную перекладку, что значительно улучщит качество труб.

Формула изобретения

Устанбвка для изготовления асбестоцементных труб, включающая механизм отделения трубы от скалки, механизм каландирования со смонтированными на подвижной каретке нижними валами, конвейер твердения и лоток с внутренней цилиндрической поверхностью для передачи на конвейер труб, отличающаяся тем, что, с целью упрощения конструкции и новыщения качества труб, она снабжена установленным параллельно механизму отделения трубы от скалки механизмом возврата скалок, устройством передачи скалок, соединяющим механизм возврата скалок с механизмом отделения трубы от скалки, а также расположенным на подвижной каретке параллельно валам каландра рядом биконических роликов, причем лоток выполнен с возможностью поворота за счет установки его на опорных роликах, смонтированных на каретке концентричпо внутренней поверхности лотка и параллельно нижним валам каландра. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР Л 361885, кл. В 28 В 21/48, 1970.

2.Авторское свидетельство СССР 363598, кл. В 28 В 21/48, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU544557A1 |

| Установка для изготовления асбестоцементных труб | 1979 |

|

SU874374A1 |

| Машина для изготовления асбестоцементных труб | 1980 |

|

SU903126A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХТРУБ | 1972 |

|

SU419398A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU363598A1 |

| ИЗОБРЕТЕНИЯ | 1973 |

|

SU363599A1 |

| УСТРОЙСТВО для СМЕНЫ СКАЛОК | 1970 |

|

SU282111A1 |

| Устройство для перекладки свежесформованных асбестоцементных труб | 1977 |

|

SU648417A1 |

| Механизм выемки форматной скалки из асбестоцементной трубы | 1973 |

|

SU472008A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 1971 |

|

SU301281A1 |

0

. J #

.Mj W

ГХ-Х

4lb W

Й-;)

2

(puz.S

PUZ.S

6-Б

(Pi/г. 7

Авторы

Даты

1979-05-05—Публикация

1976-12-29—Подача