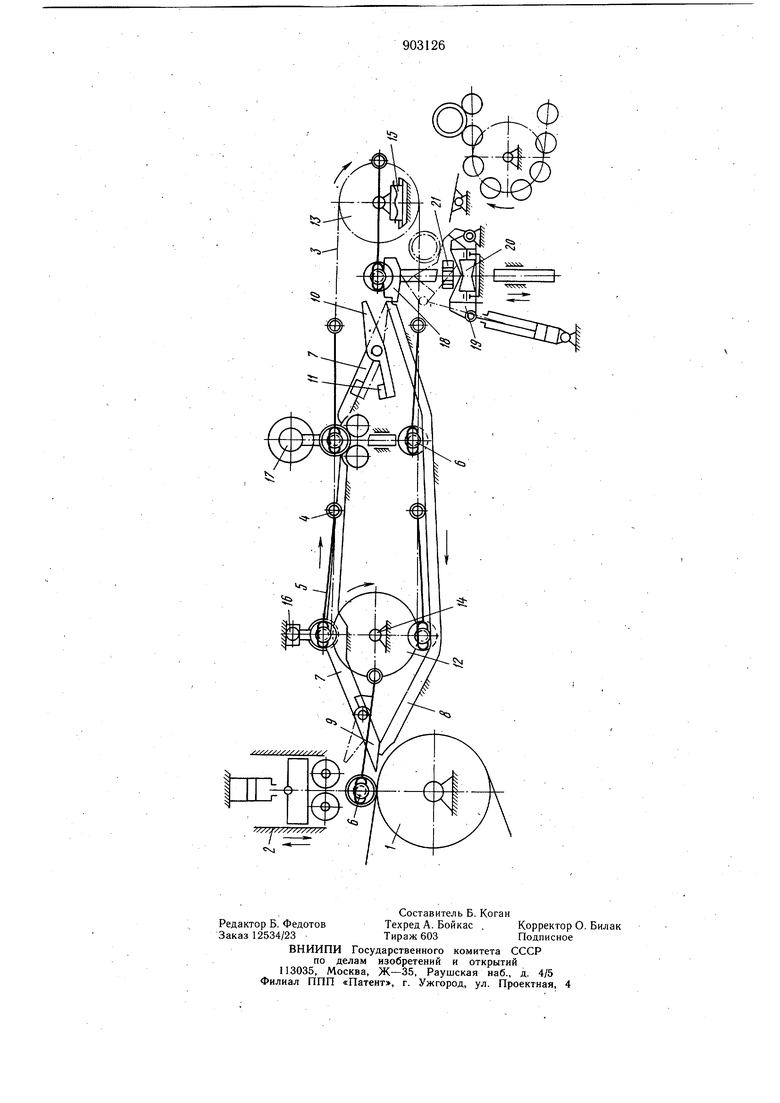

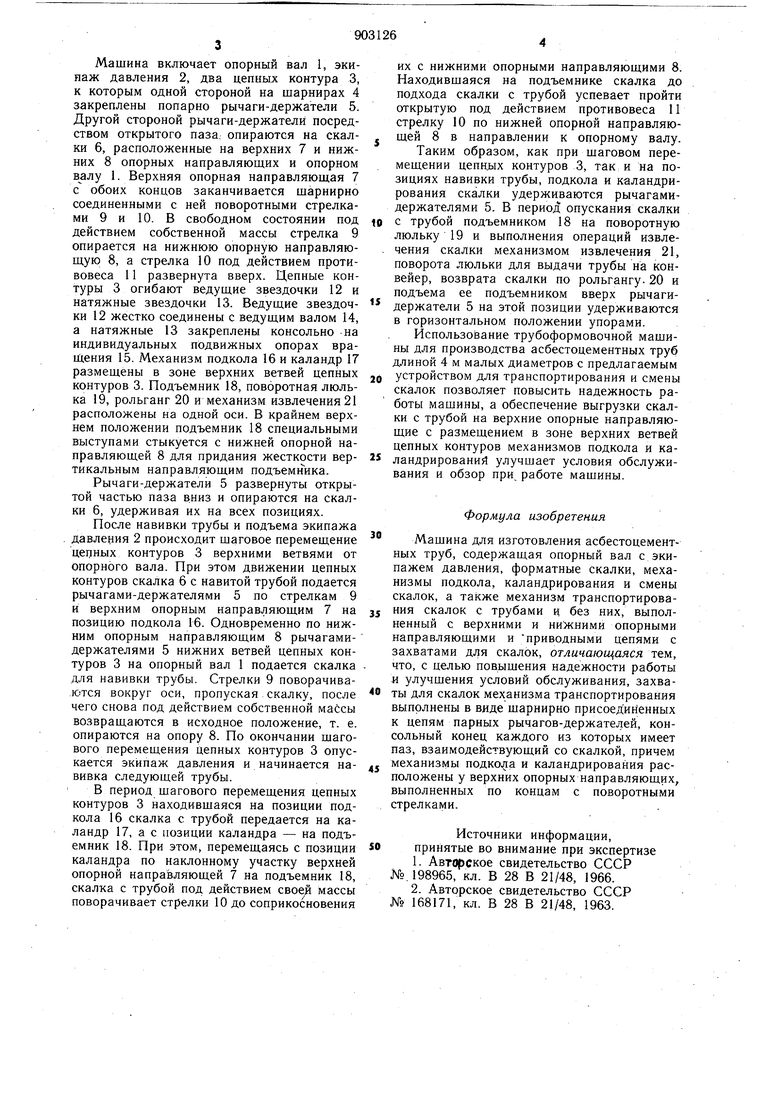

(54) МАШИНА ДЛ АСБЕСТОЦЕМ Изобретение может быть использовано в промышленности строительных материалов в частности для изготовления асбестоцементных труб. Известны машины для изготовления асбестоцементных труб, содержаш,ие опорный вал с экипажем давления, форматные скалки, механизмы подкола, каландрирования и смены скалок, а также механизм транспортирования скалок с трубами и без них, выполненный .с верхними и нижнимл опорными направляюш.ими и приводными цепями с захватами для скалок 1. Недостатками известных машин являются жесткие удары и повышенные нагрузкой на экипаж давления в моменты загрузки скалки на позицию формования и выгрузки скалки с трубой в захваты,цепных контуров, что снижает надежность работы машины и увеличивает уровень шума. Кроме того, в известных машинах скалка с трубой из зоны формования выгружается на нижние опорные направляюш.ие и транспортируется захватами нижних ветвей цепных контуров с размещением соответственно механизмов подкола и каландрирования в зоне нижних направляющих, что затрудЗГОТОВЛЕНИЯНЫХ ТРУБ няет наблюдение при выполнении операций подкола и каландрирования, а также усложняет техническое обслуживание. Цель изобретения - повышение надежности работы и улучшение условий обслуживания машины. Достигается указанная цель тем, что в маш-ине для изготовления асбестоцементных труб, содержашем опорный вал с экипажем давления, форматные скалки, механизмы подкола, каландрирования и смены скалок, а также механизм транспортирования скалок с трубами и без них, выполненный с верхними и нижними опорными направляющими и приводными цепями с захватами для скалок, последние выполнены в виде шарнирно присоединенных к цепям парных рычагов-держателей, консольный конец каждого из которых имеет паз, взаимодействующий со скалкой, причем механизмы подкола и каландрирования расположены у верхних опорных направляющих, выполненных по концам с поворотными стрелками. На чертеже схематично изображена предлагаемая машина, вид сбоку. Машина включает опорный вал 1, экипаж давления 2, два цепных контура 3, к которым одной стороной на шарнирах 4 закреплены попарно рычагн-держате 1И 5. Другой стороной рычаги-держатели посредством открытого паза- опираются на скалки 6, расположенные на верхних 7 и нижних 8 опорных направляющих и опорном 1. Верхняя опорная направляющая 7 с обоих концов заканчивается щарнирно соединенными с ней поворотными стрелками 9 и 10. В свободном состоянии под действием собственной массы стрелка 9 опирается на нижнюю опорную направляющую 8, а стрелка 10 под действием противовеса 11 развернута вверх. Цепные контуры 3 огибают ведущие звездочки 12 и натяжные звездочки 13. Ведущие звездочки 12 жестко соединены с ведущим валом 14, а натяжные 13 закреплены консольно на индивидуальных подвижных опорах вращения 15. Механизм подкола 16 и каландр 17 размещены в зоне верхних ветвей цепных контуров 3. Подъемник 18, поворотная люлька 19, рольганг 20 и механизм извлечения 21 расположены на одной оси. В крайнем верхнем положении подъемник 18 специальными выступами стыкуется с нижней опорной направляющей 8 для придания жесткости вертикальным направляющим подъемн ика. Рычаги-держатели 5 развернуты открытой частью паза вниз и опираются на скалки 6, удерживая их на всех позициях. После навивки трубы и подъема экипажа - давления 2 происходит щаговое перемещение цепных контуров 3 верхними ветвями от опорного вала. При этом движении цепных контуров скалка 6 с навитой трубой подается рычагами-держателями 5 по стрелкам 9 и верхним опорным направляющим 7 на позицию подкола 16. Одновременно по нижним опорным направляющим 8 рычагамидержателями 5 нижних ветвей цепных контуров 3 на опорный вал 1 подается скалка для навивки трубы. Стрелки 9 поворачиваются вокруг оси, пропуская скалку, после чего снова под действием собственной маСсы возвращаются в исходное положение, т. е. опираются на опору 8. По окончании шагового перемещения цепных контуров 3 опускается экипаж давления и начинается навивка следующей трубы. В период щагового перемещения цепных контуров 3 находившаяся на позиции подкола 16 скалка с трубой передается на каландр 17, а с позиции каландра - на подъемник 18. При этом, перемещаясь с позиции каландра по наклонному участку верхней опорной направляющей 7 на подъемник 18, скалка с трубой под действием своей Массы поворачивает стрелки 10 до соприкосновения ИХ с нижними опорными направляющими 8. Находивщаяся на подъемнике скалка до подхода скалки с трубой успевает пройти открытую под действием противовеса 11 стрелку 10 по нижней опорной направляющей 8 в направлении к опорному валу. Таким образом, как при шаговом перемещении цепных контуров 3, так и на позициях навивки трубы, подкола и каландрирования скалки удерживаются рычагамидержателями 5. В периоЯ опускания скалки с трубой подъемником 18 на поворотную люльку 19 и выполнения операций извлечения скалки механизмом извлечения 21, поворота люльки для выдачи трубы на конвейер, возврата скалки по рольгангу. 20 и подъема ее подъемником вверх рычагидержатели 5 на этой позиции удерживаются в горизонтальном положении упорами. Использование трубоформовочной машины для производства асбестоцементных труб длиной 4 м малых диаметров с предлагаемым устройством для транспортирования и смены скалок позволяет повысить надежность работы мащины, а обеспечение выгрузки скалки с трубой на верхние опорные направляющие с размещением в зоне верхних ветвей цепных контуров механизмов подкола и каландрирований улучшает условия обслуживания и обзор при работе машины. Формула изобретения Машина для изготовления асбестоцементных труб, содержащая опорный вал с экипажем давления, форматные скалки, механизмы подкола, каландрирования и смены скалок, а также механизм транспортирования скалок с трубами и без них, выполненный с верхними и нижними опорными направляющими и приводными цепями с захватами для скалок, отличающаяся тем, что, с целью повышения надежности работы и улучшения условий обслуживания, захваты для скалок механизма транспортирования выполнены в виде шарнирно присоединенных к цепям парных рычагов-держателей, консольный конец каждого из которых имеет паз, взаимодействующий со скалкой, причем механизмы подкола и каландрирования расположены у верхних опорных направляющих, выполненных по концам с поворотными стрелками. Источники информации, принятые во внимание при экспертизе 1.Автбрское свидетельство СССР №.198965, кл. В 28 В 21/48, 1966. 2.Авторское свидетельство СССР № 168171, кл. В 28 В 21/48, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ АСБОЦЕМЕНТНЫХ ТРУБ | 1965 |

|

SU168171A1 |

| Установка для изготовления асбестоцементных труб | 1979 |

|

SU874374A1 |

| УСТРОЙСТВО для СМЕНЫ СКАЛОК | 1970 |

|

SU282111A1 |

| Установка для изготовления асбестоцементных труб | 1976 |

|

SU660838A1 |

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU544557A1 |

| Автомат для подачи скалок в асбестотрубную машину | 1959 |

|

SU133385A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХТРУБ | 1972 |

|

SU419398A1 |

| ИЗОБРЕТЕНИЯ | 1973 |

|

SU363599A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU363598A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 1971 |

|

SU301281A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-04—Подача