Известна установка для Изготовления труб, например асбестоцементых, содержащая экипаж давления, механизм смены скалок с установленными на валу дисковыми кантойателями, механизм каландрирования с верхним неприводным и нижними приводными роликами и механизм извлечения скалки из трубы.

Цель изобретения - повышение производительности и улучшение условий эксплуатации.

Достигается это тем, что верхний неприводной ролик механизма каландрирования смонтирован между дисковыми кантователями механизма смены скалок, а нижние приводные ролики механизма каландрирования установлены на опорной подъемно-опускной балке, закрепленной на штоках силовых цилиндрой.

Верхний неприводной ролик механизма каландрирования может быть смонтирован на валу механизма смены скалок в подшипниковых опорах или укреплен в опорной балке, смонтированной на валу механизма смены скалок.

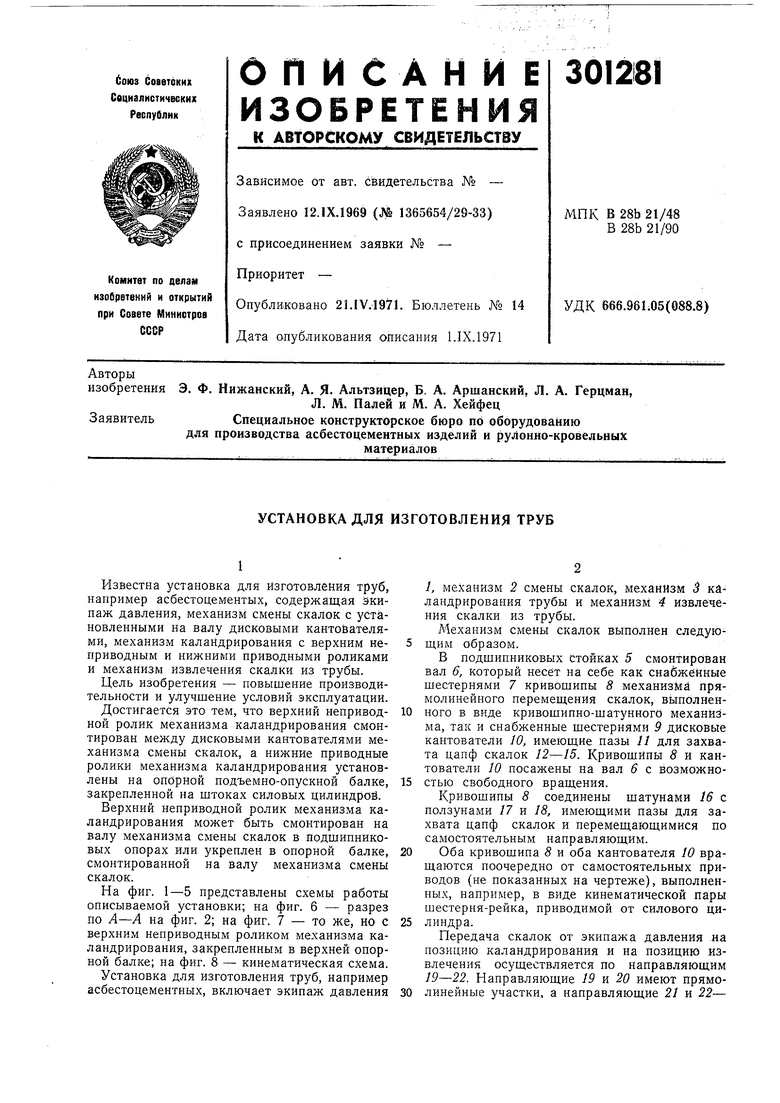

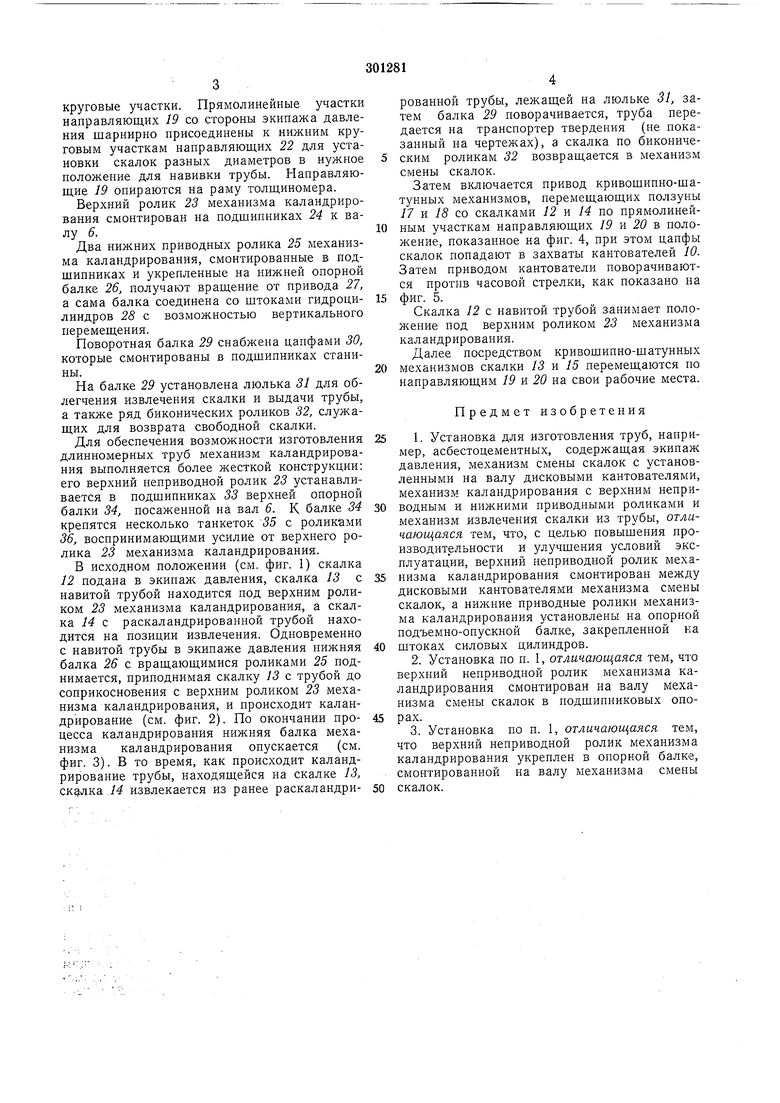

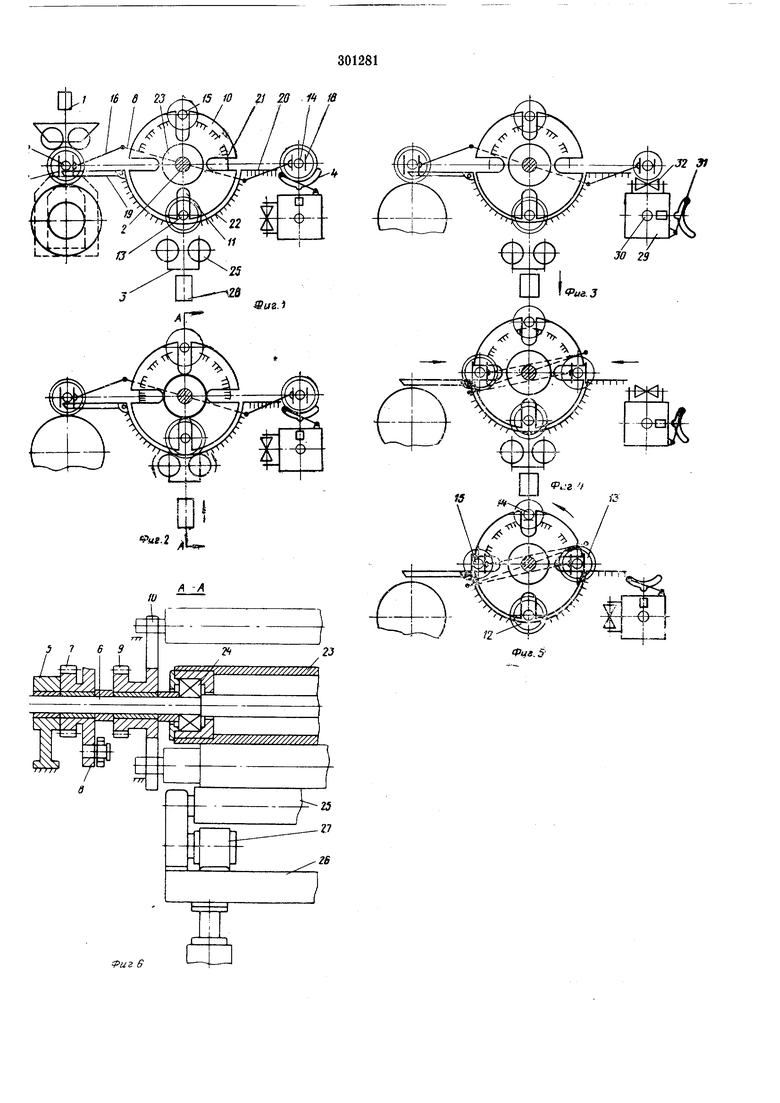

На фиг. 1-5 представлены схемы работы описываемой установки; на фиг. 6 - разрез по А-А на фиг. 2; на фиг. 7 - то же, но с верхним неприводным роликом механизма каландрирования, закрепленным в верхней опорной балке; на фиг. 8 - кинематическая схема.

1, механизм 2 смены скалок, механизм 3 каландрирования трубы и механизм 4 извлечения скалки из трубы.

Механизм смены скалок выполнен следующим образом.

В подшипниковых Стойках 5 смонтирован вал 6, который несет на себе как снабжённые шестернями 7 кривошипы 8 механизм прямолинейного перемещения скалок, выполненного в виде кривошипно-шатунного механизма, так и снабженные шестернями 9 дисковые кантователи 10, имеющие пазы // для захвата цапф скалок 12-15. Кривошипы 8 и кантователи 10 посажены на вал 6 с возможностью свободного вращения.

Кривошипы 5 соединены шатунами 16 с ползунами 17 и 18, имеющими пазы для захвата цапф скалок и перемещающимися по самостоятельным направляющим.

Оба кривошипа 8 и оба кантователя 10 вращаются поочередно от самостоятельных приводов (не показанных на чертеже), выполненных, например, в виде кинематической пары шестерня-рейка, приводимой от силового цилиндра.

Передача скалок от экипажа давления на позицию каландрирования и на позицию извлечения осуществляется по направляющим 19-22. Направляющие 19 и 20 имеют прямолинейные участки, а направляющие 21 и 22- круговые участки. Прямолинейные участки направляющих 19 со стороны экипажа давления шарнирно присоединены к нижним круговым участкам направляющих 22 для установки скалок разных диаметров в нужное положение для навивки трубы. Направляющие 19 опираются на раму толщиномера. Верхний ролик 23 механизма каландрирования смонтирован на подшипниках 24 к валу 6. Два нижних приводных ролика 25 механизма каландрирования, смонтированные в подшипниках и укрепленные на нижней опорной балке 26, получают вращение от привода 27, а сама балка соединена со штоками гидроцилиндров 28 с возможностью вертикального перемещения. Поворотная балка 29 снабжена цапфами 30, которые смонтированы в подшипниках станины. На балке 29 установлена люлька 31 для облегчения извлечения скалки и выдачи трубы, а также ряд биконических роликов 32, служащих для возврата свободной скалки. Для обеспечения возможности изготовления длинномерных труб механизм каландрирования выполняется более жесткой конструкции: его верхний неприводной ролик 23 устанавливается в подшипниках 33 верхней опорной балки 34, посаженной на вал 6. К балке 34 крепятся несколько танкеток 35 с роликами 36, воспринимающими усилие от верхнего ролика 23 механизма каландрирования. В исходном положении (см. фиг. 1) скалка 12 подана в экипаж давления, скалка 13 с навитой трубой находится под верхним роликом 23 механизма каландрирования, а скалка 14 с раскаландрированной трубой находится на позиции извлечения. Одновременно с навитой трубы в экипаже давления нижняя балка 26 с вращающимися роликами 25 поднимается, приподнимая скалку 13 с трубой до соприкосновения с верхним роликом 23 механизма каландрирования, и происходит каландрирование (см. фиг. 2). По окончании процесса каландрирования нижняя балка механизма каландрирования опускается (см. фиг. 3). В то время, как происходит каландрирование трубы, находящейся на скалке 13, скадка .14 извлекается из ранее раскаландрированной трубы, лежащей на люльке 31, затем балка 29 поворачивается, труба передается на транспортер твердения (не показанный на чертежах), а скалка по биконическим роликам 32 возвращается в механизм смены скалок. Затем включается привод кривошипно-шатунных механизмов, перемещающих ползуны 17 и 18 со скалками 12 и 14 по прямолинейным участкам направляющих /9 и 20 в положение, показанное на фиг. 4, при этом цапфы скалок попадают в захваты кантователей 10. Затем приводом кантователи поворачиваются против часовой стрелки, как показано на фиг. 5. Скалка 12 с навитой трубой занимает положение под верхним роликом 23 механизма каландрирования. Далее посредством кривошипно-шатунных механизмов скалки 13 и 15 перемещаются по направляющим 19 и 20 на свои рабочие места. Предмет изобретения 1. Установка для изготовления труб, например, асбестоцементных, содержащая экипаж давления, механизм смены скалок с установленными на валу дисковыми кантователями, механизм каландрирования с верхним неприводным и нижними приводными роликами и механизм извлечения скалки из трубы, отличающаяся тем, что, с целью повышения производительности и улучшения условий эксплуатации, верхний неприводной ролик механизма каландрирования смонтирован между дисковыми кантователями механизма смены скалок, а нижние приводные ролики механизма каландрирования установлены на опорной подъемно-опускной балке, закрепленной на штоках силовых цилиндров. 2.Установка по п. 1, отличающаяся тем, что ерхний неприводпой ролик механизма каандрирования смонтирован на валу мехаизма смены скалок в подшипниковых опоах. 3.Установка по п. 1, отличающаяся тем, то верхний неприводной ролик механизма аландрирования укреплен в опорной балке, монтированной на валу механизма смены калок.

f f . x f-f/

.2

A -A

J2 yf

Фиг. 5 St 33

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СМЕНЫ СКАЛОК | 1970 |

|

SU282111A1 |

| Установка для изготовления асбестоцементных труб | 1976 |

|

SU660838A1 |

| Машина для изготовления асбестоцементных труб | 1980 |

|

SU903126A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХТРУБ | 1972 |

|

SU419398A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ АСБОЦЕМЕНТНЫХ ТРУБ | 1965 |

|

SU168171A1 |

| Установка для изготовления асбестоцементных труб | 1979 |

|

SU874374A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU363598A1 |

| Устройство для каландрирования асбестоцементных труб | 1981 |

|

SU1036556A1 |

| ИЗОБРЕТЕНИЯ | 1973 |

|

SU363599A1 |

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU544557A1 |

Авторы

Даты

1971-01-01—Публикация