Изобретение относится к оборудованию для обработки материалов давлением, оно .может быть использовано как технологическое оборудование при гибке листов из различных термопластичных .материалов, преимушественно винипласта.

Известно устройство для гибки металлических листов, которое содержит смонтированный на станине стол для укладки листа, прижи.мную траверсу и поворотную гибочную траверсу с приводом, причем прижимная траверса шарнирно закреплена на станине посредством рычагов, оси крепления которых расположены выше плоскости стола, а на гибочной траверсе жестко смонтирован рычаг, воздействующий снизу на прижимную траверсу 1|.

Известен также станок для гибки, содержащий установленные на станине щаблон и поворотную траверсу с гибочным инструментом 2.

Известные устройства не обеспечивают гибки термопластичных материалов, а также гибки материалов под углом (а не по радиусу).

Целью изобретения является расщирение диапазона применения станка за счет обеспечения гибки листов из термопластичных материалов.

Поставленная цель достигается тем, что траверса снабжена ползуном, связанным с гибочным инструментом, и прижимом, выполненнь1м в Биде пластины, жестко связанной с ползунами, а щаблон снабжен поворотной относительно его оси опорной пластиной.

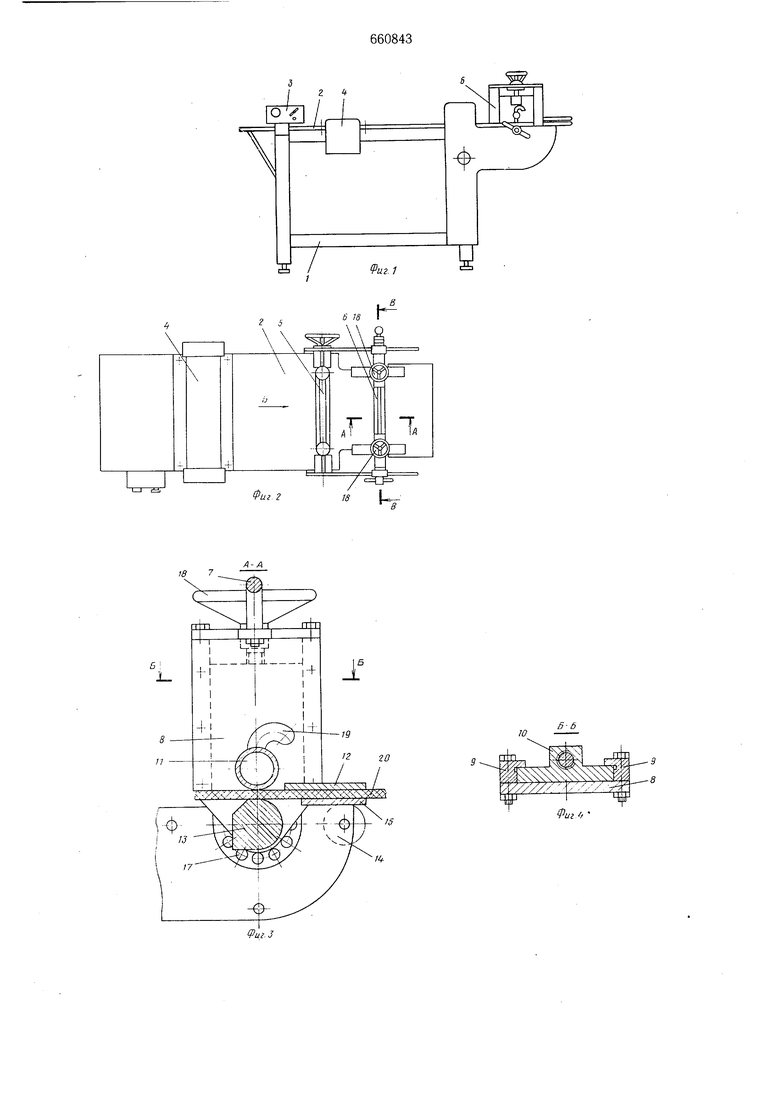

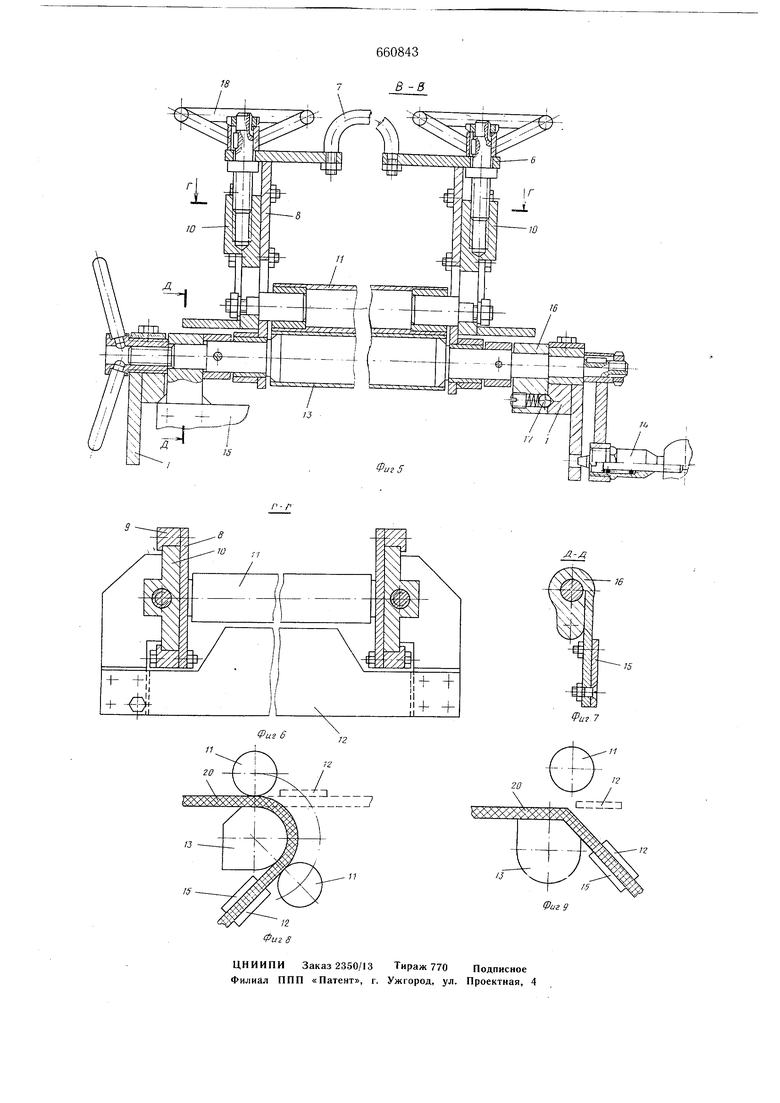

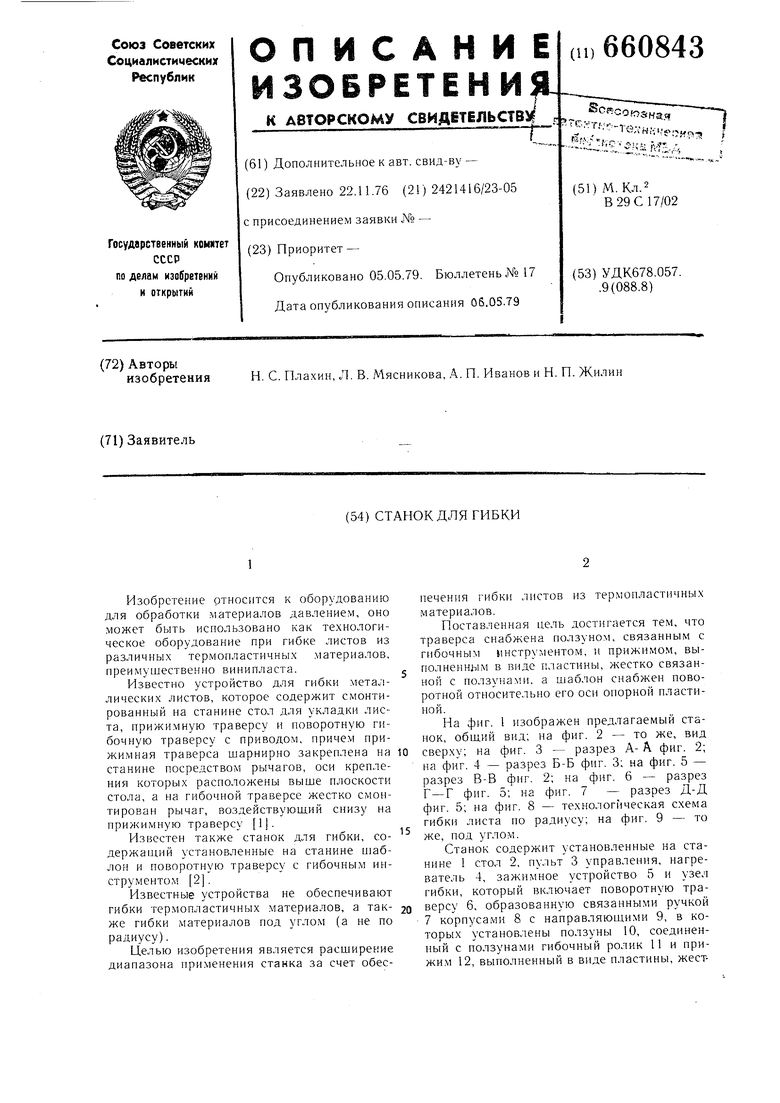

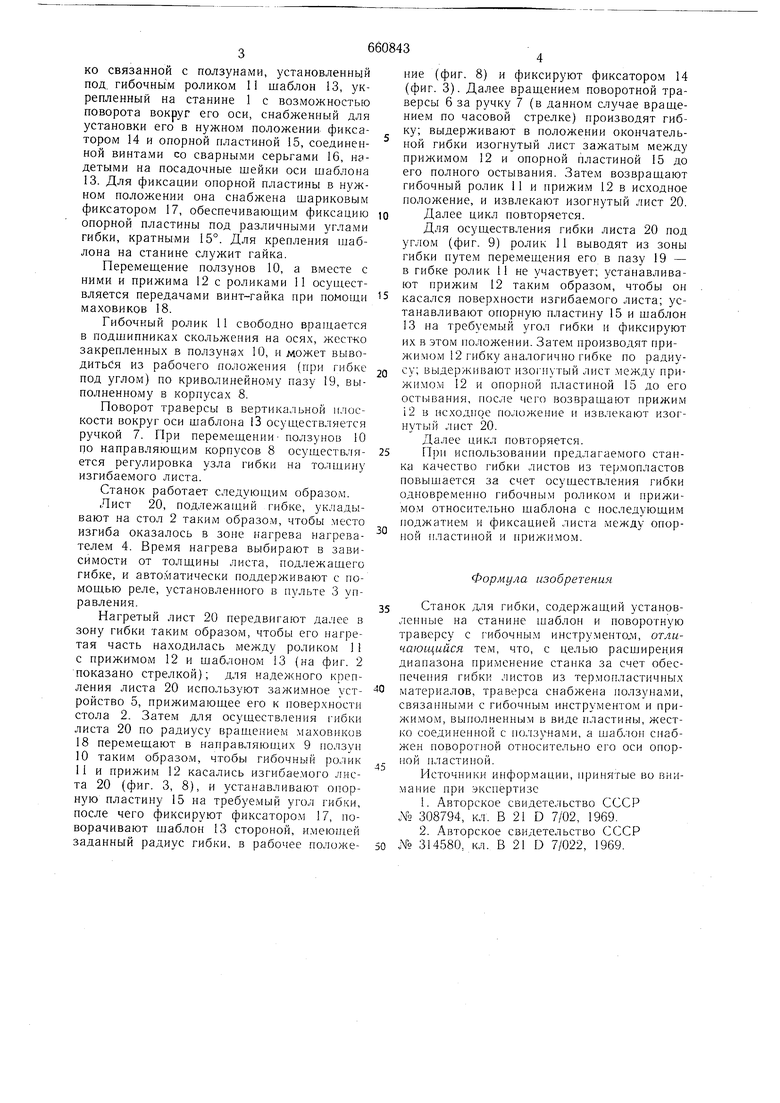

На фиг. изображен предлагаемый станок, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А- А фиг. 2; на фиг. 4 - разрез Б-Б фиг. 3; на фиг. 5 - разрез В-В фиг. 2; на фиг. 6 - разрез Г-Г фиг. 5; на фиг. 7 - разрез Д-Д фиг. 5; на фиг. 8 - технологическая схема гибки листа по радиусу; на фиг. 9 - то же, под углом.

Станок содержит установленные на станине стол 2, пульт 3 управления, нагреватель 4, зажимное устройство 5 и узел гибки, который включает поворотную траверсу 6, образованную связанными ручкой 7 корпусами 8 с направляющими 9, в которых установлены ползуны 10, соединенный с ползунами гибочный ролик и прижим 12, выполненный в виде пластины, жестко связанной с ползунами, установленный под, гибочным роликом II шаблон 13, укрепленный на станине 1 с возможностью поворота вокруг его оси, снабженный для установки его в нужном положении фиксатором 14 и опорной пластиной 15, соединенной винтами со сварными серьгами 16, надетыми на посадочные шейки оси шаблона 13. Для фиксации опорной пластины в нужном положении она снабжена шариковым фиксатором 17, обеспечиваюшим фиксацию опорной пластины под различными углами гибки, кратными 15°. Для крепления шаблона на станине служит гайка. Перемещение ползунов 10, а вместе с ними и прижима 12 с роликами 11 осушествляется передачами винт-гайка при помощи маховиков 18. Гибочный ролик 11 свободно вращается в подшипниках скольжения на осях, жест-ко закрепленных в ползунах 10, и может выводиться из рабочего положения (при гибке под углом) по криволинейно.му пазу 9, выполненному в корпусах 8. Поворот траверсы в вертикальной плоскости вокруг оси шаблона 13 осуществляется ручкой 7. При перемещении- ползунов 10 по направляющим корпусов 8 осуплествляется регулировка узла гибки на толщину изгибаемого листа. Станок работает следующим образом. Лист 20, подлежащий гибке, укладывают на стол 2 таким образо.м, чтобы место изгиба оказалось в зоне нагрева нагревателем 4. Время нагрева выбирают в зависимости от толщины листа, подлежащего гибке, и авто.матически поддерживают с помощью реле, установлепного в пульте 3 управления. Нагретый лист 20 передвигают далее в зону гибки таким образом, чтобы его нагретая часть находилась между роликом 1 с прижимом 12 и щаблопом 13 (на фиг. 2 показано стрелкой); для надежного крепления листа 20 используют зажи.мное устроиство о, прижимающее его к поверхности стола 2. Затем для осуществления 1ибки листа 20 по радиусу вращением маховиков 18 перемещают в направляющих 9 ползун 10таким образом, чтобы гибочный ролик 11и прижим 12 касались изгибае.мого листа 20 (фиг. 3, 8), и устанавливают опорную пластину 15 на требуемый угол гибки, после чего фиксируют фиксатором 17, поворачивают щаблон 13 стороной, имеющей заданный радиус гибки, в рабочее положение (фиг. 8) и фиксируют фиксатором 14 (фиг. 3). Далее вращением поворотной траверсы 6 за ручку 7 (в данном случае вращением по часовой стрелке) производят гибку; выдерживают в положении окончательной гибки изогнутый лист зажатым между прижимом 12 и опорной пластиной 15 до его полного остывания. Затем возвращают гибочный ролик 11 и прижим 12 в исходпое положение, и извлекают изогнутый лист 20. Далее цикл повторяется. Для осуществления гибки листа 20 под углом (фиг. 9) ролик 11 выводят из зоны гибки путем перемеиления его в пазу 19 - в гибке ролик 11 не участвует; устанавливают прижим 12 таки.м образом, чтобы он касался поверхности изгибаемого листа; устанавливают опорную пластину 15 и шаблон 13 на требуемый угол гибки и фиксируют их в этом положении. Затем производят приЖИМОМ 12 гибку аналогично гибке по радиусу; выдерживают изогнутый лист между прижимом 12 и опорной пластиной 15 до его остывания, после чего возвращают прижим 12 в исходное положение и извлекают изогнутый лист 20. Далее цикл повторяется. При использовании предлагаемого станка качество гибки листов из те.).мопластов повышается за счет осуидествления гибки од,новременно гибочным роликом и прижимом относительно щаблона с носледующим поджатием и фиксацией листа между опорной пластиной и ирижи.мо.м. Формула изобретения Станок для гибки, содержащий установленные на станине шаблон и новоротную траверсу с гибочны.м инстру.менто.м, отличающийся тем, что, с целью расширения диапазона применение станка за счет обеспечения гибки листов из термопластичных материалов, траверса снабжена ползунами. связанны.ми с гибочным инструментом и прижимо.м, выполненным в виде пластины, жестко соединенной с ползунами, а шаблон снабжен поворот1 ОЙ относительно его оси опорной пластиной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Но 308794, кл. В 21 D 7/02, 1969. 2.Авторское свидетельство СССР № 314580, кл. В 21 D 7/022, 1969.

Н-Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки листов из термопластичного материала | 1980 |

|

SU939233A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Устройство для гибки листовых термопластичных материалов | 1980 |

|

SU937185A1 |

| Гибочный станок | 1976 |

|

SU601066A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Профилегибочный станок | 1985 |

|

SU1286314A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| Станок для загибки и отрезки концов двухветвевых плоских спиралей | 1978 |

|

SU745573A1 |

| БИЕЛИО-ТКЛ I | 1972 |

|

SU326012A1 |

| Станок для гибки змеевиков | 1984 |

|

SU1207562A2 |

s

г J

Фиг 2

Риг.1

6 Je

/ czC

Цг

XI-X1

Б-6

0

Фиг

Авторы

Даты

1979-05-05—Публикация

1976-11-22—Подача