(54) КОМБИНИРОВАННЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для изготовления деталейзАМКНуТОгО КОНТуРА гибКОй пРя-МОлиНЕйНыХ зАгОТОВОК | 1979 |

|

SU810336A1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| ШТАМП ДЛЯ ГИБКИ ВЕТВИ ТРАНСПОРТНОЙ СЕТКИ | 2000 |

|

RU2191083C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Штамп для пробивки отверстий в листовых деталях | 1973 |

|

SU471928A1 |

| Устройство для удаления деталей из рабочей зоны штампа | 1986 |

|

SU1362549A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

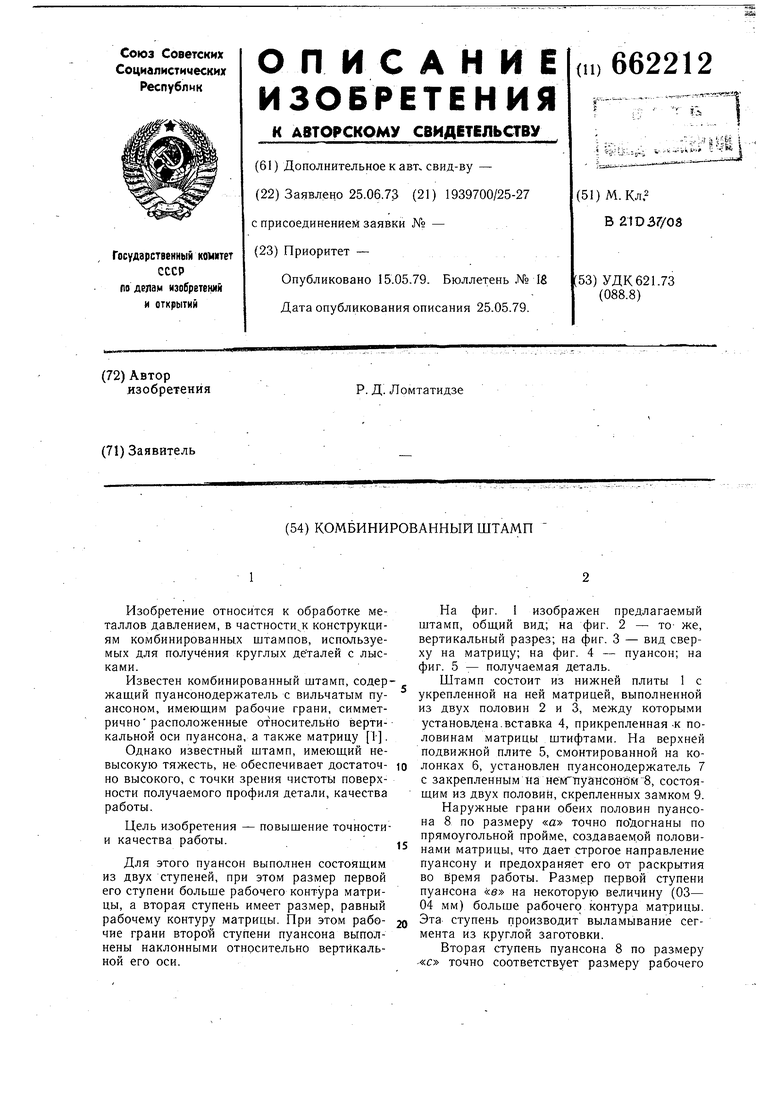

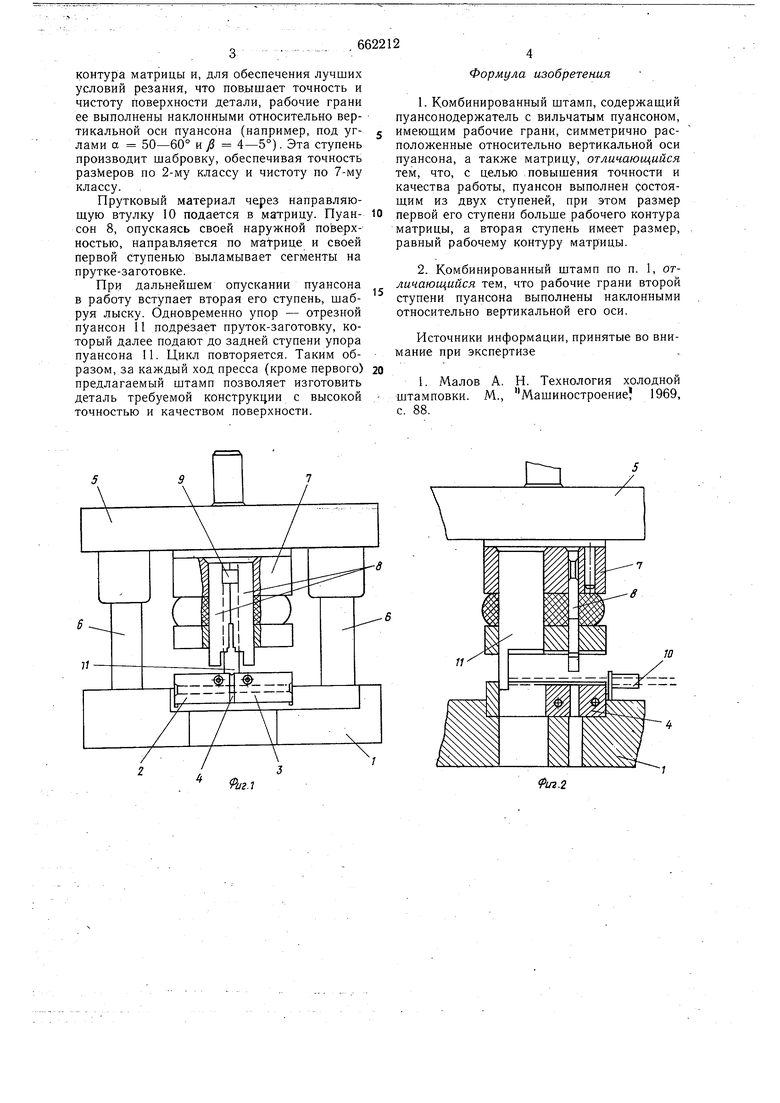

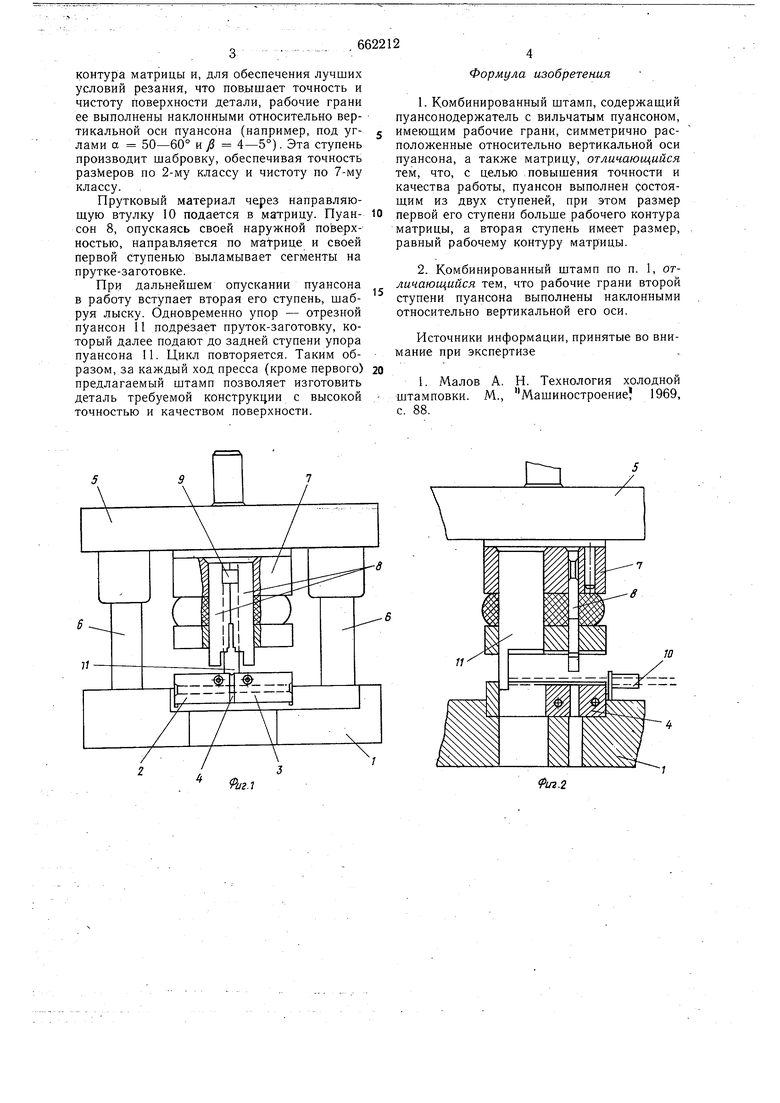

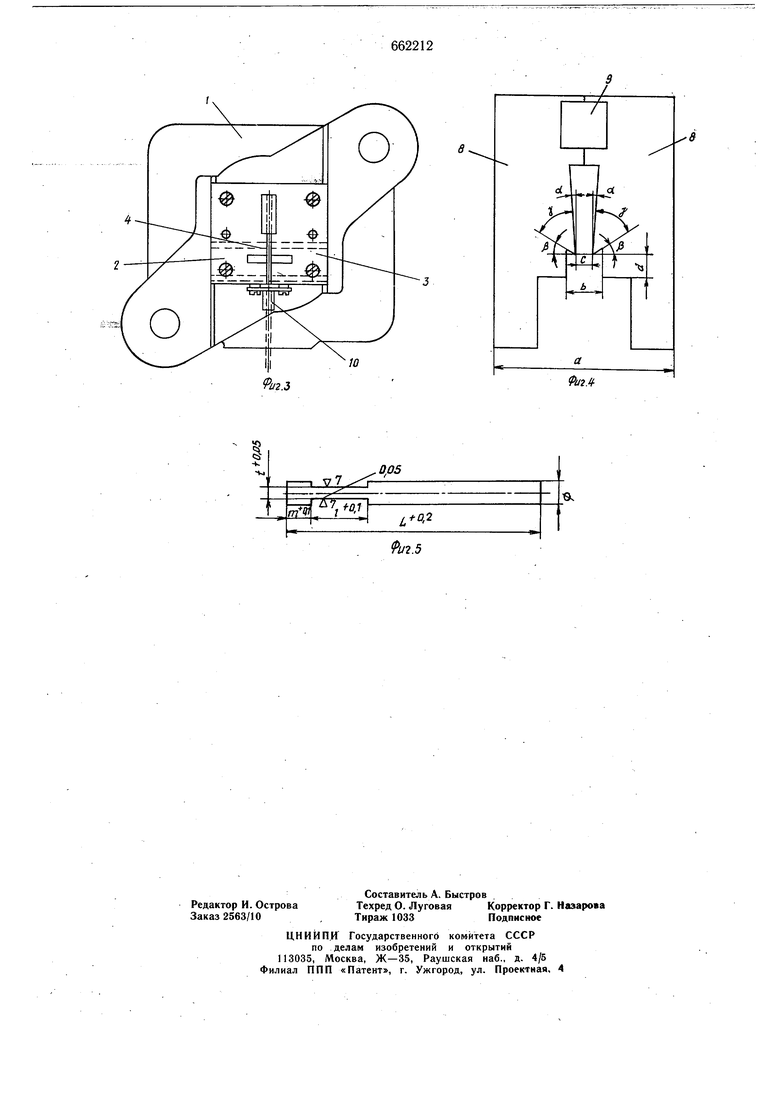

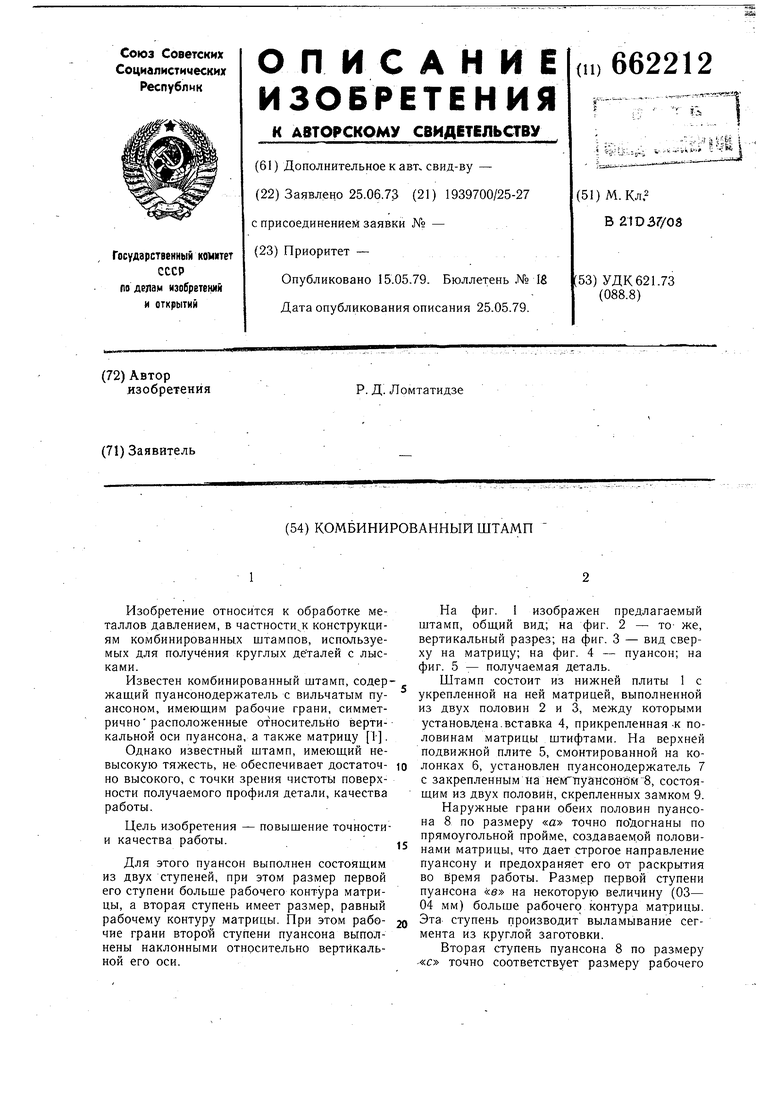

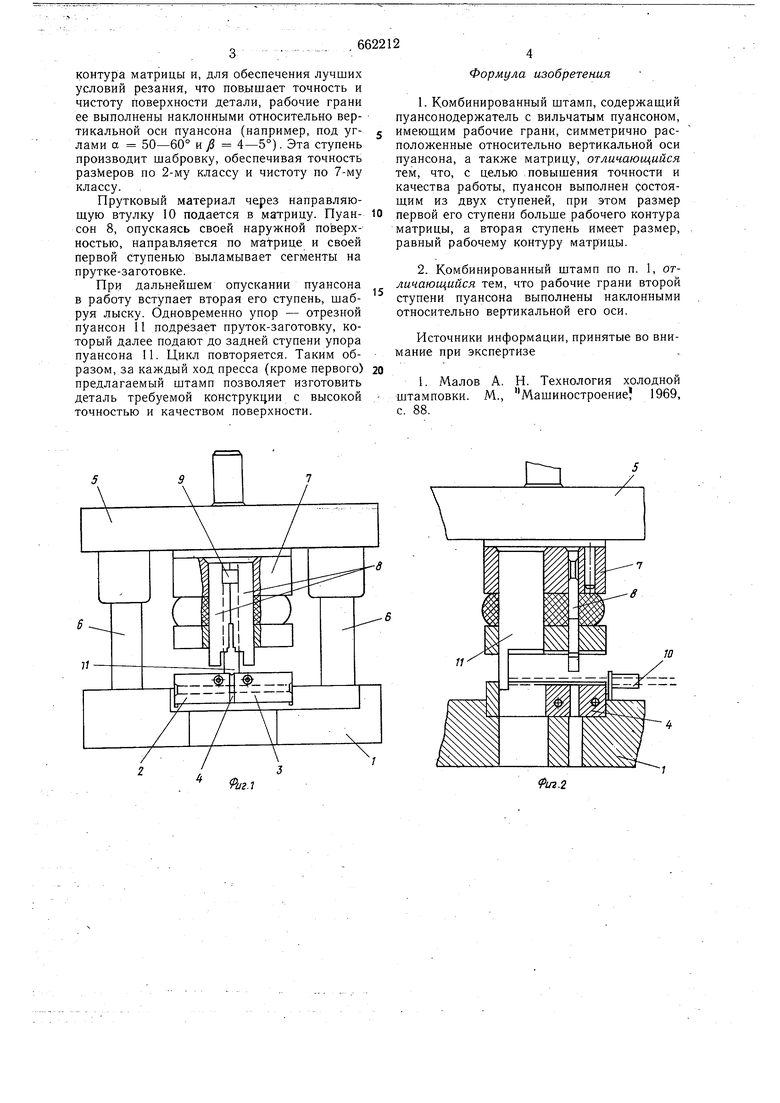

Изобретение относится к обработке металлов давлением, в частности к конструкциям комбинированных штампов, используемых для получения круглых деталей с лысками. Известен комбинированный штамп, содер жаший пуансонодержатель с вильчатым пуансоном, имеюшим рабочие грани, симметричнорасположенные относительно вертикальной оси пуансона, а также матрицу Т. Однако известный штамп, имеющий невысокую тяжесть, не обеспечивает достаточно высокого, с точки зрения чистоты поверхности получаемого профиля детали, качества работы. Цель изобретения - повышение точности и качества работы. Для этого пуансон выполнен состоящим из двух ступеней, при этом размер первой его ступени больше рабочего контура матрицы, а вторая ступень имеет размер, равный рабочему контуру матрицы. При этом рабочие грани второй ступени пуансона выполнены наклонными относительно вертикальной его оси. На фиг. I изображен предлагаемый штамп, общий вид; на фиг. 2 - то- же, вертикальный разрез; на фиг. 3 - вид сверху на матрицу; на фиг. 4 - пуансон; на фиг. 5 - получаемая деталь. Штамп состоит из нижней плиты 1 с укрепленной на ней матрицей, выполненной из двух половин 2 и 3, между которыми установлена.вставка 4, прикрепленная-к половинам матрицы штифтами. На верхней подвижной плите 5, смонтированной на колонках 6, установлен пуансонодержатель 7 с закрепленным на HewnyaHCOHOM 8, состояшим из двух половин, скрепленных замком 9. Наружные грани обеих половин пуансона 8 по размеру «а точно подогнаны по прямоугольной пройме, создаваемой половинами матрицы, что дает строгое направление пуансону и предохраняет его от раскрытия во время работы. Размер первой ступени пуансона «в на некоторую величину (03- 04 мм) больше рабочего контура матрицы. Эта ступень производит выламывание сегмента из круглой заготовки. Вторая ступень пуансона 8 по размеру -«с точно соответствует размеру рабочего

контура матрицы и, для обеспечения лучших условий резания, что повышает точность и чистоту поверхности детали, рабочие грани ее выполнены наклонными относительно вертикальной оси пуансона (например, под углами а 50-60° и у5 4-5°). Эта ступень производит шабровку, обеспечивая точность размеров по 2-му классу и чистоту по 7-му классу.

Прутковый материал через направляюшую втулку 10 подается в матрицу. Пуансон 8, опускаясь своей наружной поверхностью, направляется по матрице и своей первой ступенью выламывает сегменты на прутке-заготовке.

При дальнейшем опускании пуансона в работу вступает вторая его ступень, шабруя лыску. Одновременно упор - отрезной пуансон 11 подрезает пруток-заготовку, который далее подают до задней ступени упора пуансона 11. Цикл повторяется. Таким образом, за каждый ход пресса (кроме первого) предлагаемый штамп позволяет изготовить деталь требуемой конструкции с высокой точностью и качеством поверхности.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

.2

Й/г.-

Авторы

Даты

1979-05-15—Публикация

1973-06-25—Подача