Изобретение относится к вспомогательному оборудованию горячего листоштамповочного производства, применяемому при изготовлении штамповкой с глубокой вытяжкой шарочашеобразных и конических деталей из крупногабаритных листовых заготовок, и может быть использовано при других видах -листоштамповочных работ.

Известно устройство для подачи листовых заготовок и съема отштампованных изделий на линии печь-пресс, содержащее перемещаюш.уюся возвратно-поступательно в вертикальной плоскости от привода раму и шарнирно закрепленный на ней захватный орган 1.

Однако известное устройство не может обслуживать линию из нескольких печей и прессов, кроме того, из-за наличия заглубленных ниже уровня пола конструкций оно не может быть установлено со стороны пресса, используемой для выдвижения стола при замене штампов.

Отсутствие регулировки захвата наличие качающегося в вертикальном направлении хобота обуславливает ограниченные эксплуатационные возможности манипулятора при съе.ме из штампа шта мпованнь1х

заготовок с глубокой вытяжкой, имеющих значительные габа рйтыпо высоте.

Цель изобретения - обеспечение подачи и съема заготовок и изделий увеличенных размеров.

Для этого захватный орган выполнен в виде пары двуплечих рычагов, одни плечи которых, захватывающие заготовку, связаны жесткой регулируемой связью, а другие, взаимодействующие с рамой, укорочены по сравнению с первь1ми, при этом оси шарниров захватного органа закреплены в плоскости приема заготовок.

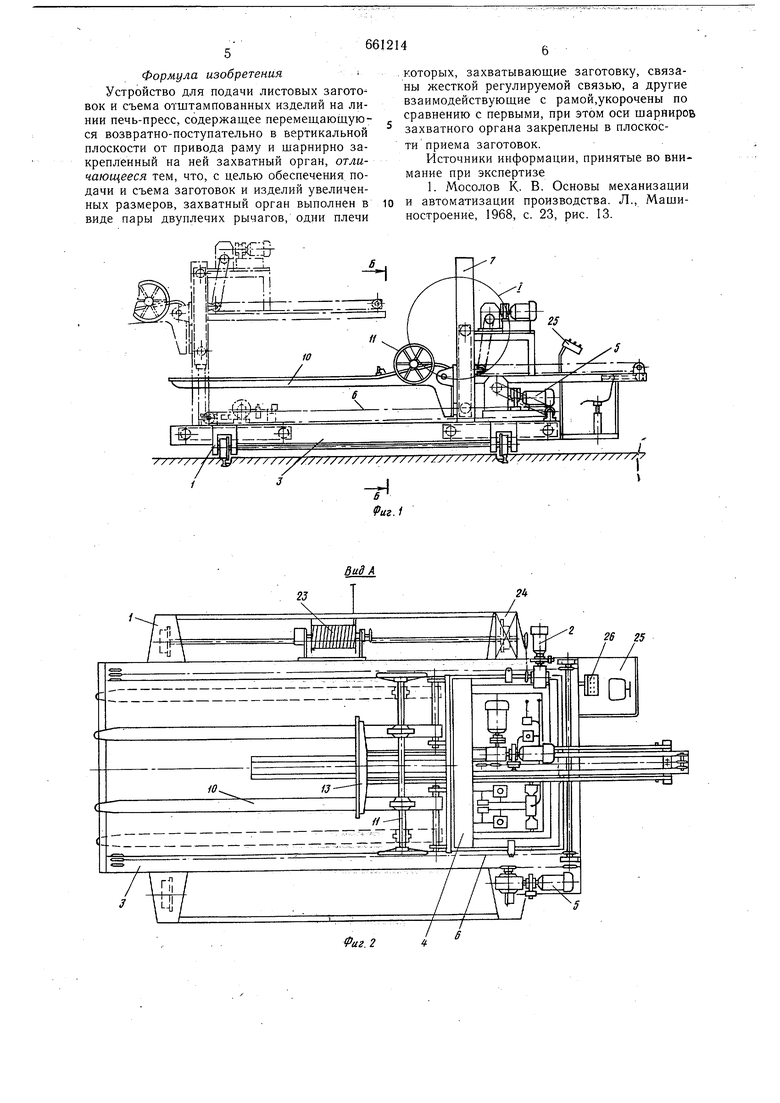

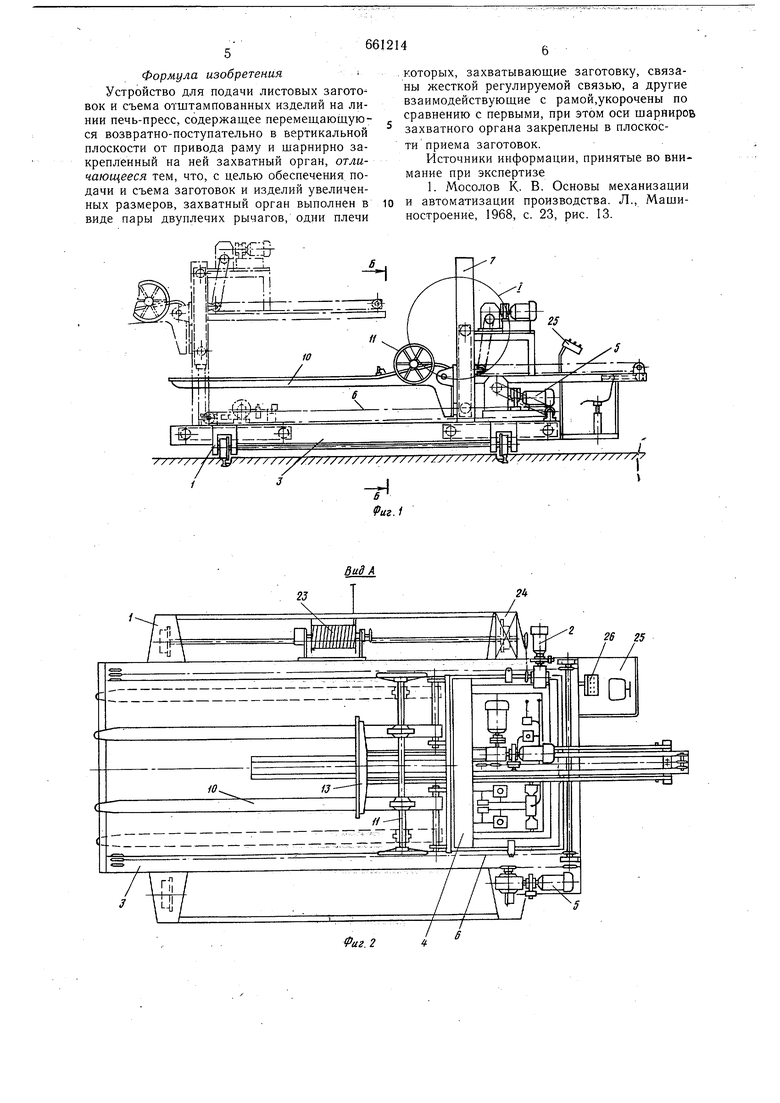

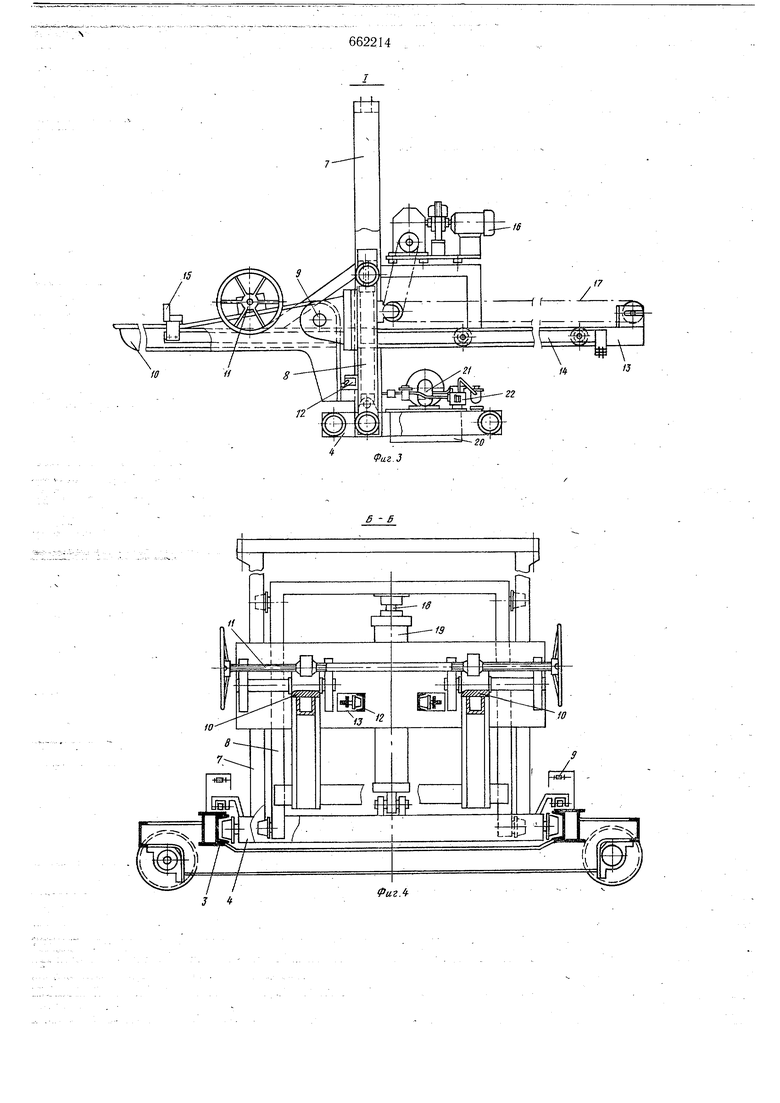

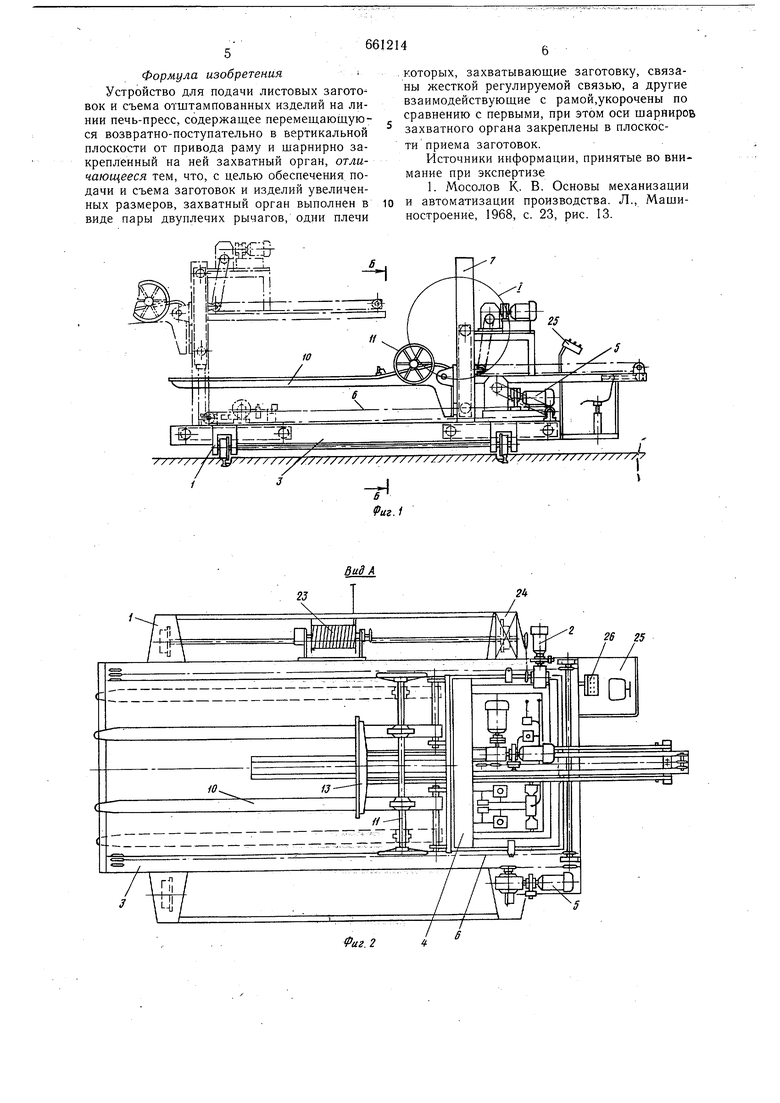

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - вид по стрелке А на фиг. 1 (вид сверху); на фиг. 3 - узел I (каретка поперечной подачи в сборе с грузозахватным органом -и толкателем); на фиг. 4 - сечение Б-Б фиг. 1; на фиг. 5 - положение грузозахватного органа при подаче или съеме крупногабаритной листовой

заготовки из печи; на фиг. 6 - положение грузозахватного органа при съеме отштампованной заготовки; на фиг. 7 - положения устройства при обслуживании линии печьпресс.

Устройство состои-1 из продольно перемещающейся тележки каркасного типа 1 с электроприводом 2. Тележка-имеет направляющие 3 для поперечной подачи каретки 4 от электропривода 5 с помощью бесконечной цепи 6 {см. фиг. 1, 2).

Каретка 4 имеет вертикальные направляющие 7, по которым перемещается вверх и вниз рама 8 с закрепленным шарнирно на оси 9 грузоза.хватным органом в виде двух двуплечих рычагов 10, соединенных между собой винтовым механизмом взаимного перемещения 11 (см. фиг. 3).

Коротким плечом каждый двуплечий рычаг 10 опирается на раму 8, взаимодействуя с механизмом 12 отключения привода опускания рамы 8 при повороте рычагов 10 вокруг оси 9.

Кроме того, на раме 8 закреплены направляющие 13 для перемещения ипанг 14, несущих сталкиватель 15 от электропривода 16 с помощью бесконечной цепи 17.

Рама 8 опирается на шток 18 гидроцилиндра 19, закрепленного проушиной на металлоконструкции каретки 4 (см. фиг. 4).

В нижней части каретки 4 расположен маслобак 20 с электронасосом 2 и контрольно-распределительной аппаратурой 22.

Кроме того, на раме тележки 1 установлены кабельный барабан 23, шкаф электроуправления 24, площадка для оператора 25 с пультом управления 26 (см. фиг. 2).

Устройство оборудовано путевыми выключателями для отключения приводов продольного, поперечного и вертикального перемещения в случае, если соответствующие механизмы находятся в крайних предельных положениях.

Устройство работает следующим образом (исхбдное положение - двуплечий рычаг 10 находится в габарите тележки I, электронасос включен, обе полости гидроцилиндра заперты гидрораспределителем).

Оператор, находящийся на площадке 25, с пуЛьта 26 включает привод продольного перемещения 2, и устройство перемещается к штабелю 27 крупногабаритных листовых заготовок, уложенных одна на другую через прокладки (см. фиг. 7).

Затем оператор включает гидроцилиндр 19 и контрольно-распределительную аппаратуру 22 для подъема рамы 8, и грузозахватный орган 10 подводится на высоту, соответствующую зазору под верхней листовой заготовкой.

Оператор включает привод 5 поперечной подачи каретки 4, и грузозахватный орган 10 зайоДйтся ПОД верхнюю листовую заготовку. Затем оператор снова включает гидроцилиндр 19 со штоком 18 и аппаратуру 22 рамы 8 , и листовая заготовка приподнимается Грузозахватным органом 10.

При включении привода 5 поперечной подачи каретки 4, гидроцилиндра 19 и контрольно-распределительной аппарутуры 22

ДЛЯ подъема рамы 8 грузозахватный орган 10 вместе с листовой заготовкой возвращается в исходное положение.

Включив привод 2 продольного перемещения тележки 1, устройство устанавливается у камерной печи (см. фиг. 7).

Открывается загрузочное окно печи и управляемая приводом 5 поперечной подачи каретки 4 и гидроцилиндром 19 и аппаратурой 22 рамы 8 листовая заготовка укладывается на под печи (см. фиг. 5).

В случае, если оператор не отключил гидроцилиндр 19 и аппаратуру 22 для подъема рамы 8 в предельном нижнем положении, то грузозахватный орган упрется в под печи и повернется вокруг оси 9 - при этом механизм 12 отключит гидроцилиндр 19 и аппаратуру 22 для подъема рамы 8.

Затем включается привод 5 каретки 4, гидроцилиндр 19, аппаратуру 22 рамы 8, и грузозахватный орган возвращается в исходное положение.

После нагрева листовая заготовка аналогичным образом снимается с пода печи, и устройство устанавливается по оси штампа пресса 29 (см. фиг. 7).

При включении привода 5, гидроцилиндра 19 и аппаратуры 22 грузозахватный орган 10 с нагретой листовой заготовкой устанавливается с. минимальным зазором над матрицей штампа.

Оператор включает привод 16, и сталкиватель 15 подводится в положение упора в торец листовой заготовки.

Затем одновременно включаются привод 5 поперечной подачи каретки 4 в направлении возврата в исходное положение и привод 16 движения сталкивателя 15 в направлении, противоположном ходу каретки 4. Так как скорости движения каретки 4 и сталкивателя 15 равны и противоположно направлены,листовая заготовка сохраняет свое первоначальное положение и после выхода нзпод нее грузозахватного органа 10 опускается под собственным весом на опорную плоскость матрицы щтампа. Затем приводом 16 сталкиватель 15 возвращается в исходное положение.

После выполнения операции штамповки и выталкивания заготовки толкателем штампа предварительно отрегулированный винтовым приводом 11 на необходимую ширину захвата грузозахватный орган 10, управляя приводами 5 и 18, 19 и 22, заводится под. горизонтальный фланец отштампованной за готовки или в положение охвата конической отштампованной заготовки без горизонтального фланца.

Отштамцованная заготовка вынимаетсяиз матрицы штампа, а привод 5 возвращает каретку 4 в исходное положение.

Затем при помощи приводов 2, 5, 19 и аппаратуры 22 отштампованная заготовка подается на место складирования 30 или в печь 28, и- операции повторяются.

Формула изобретения

Устройство для подачи листовых загото вок и съема отштампованных изделий на линии печь-пресс, содержащее перемещающуюся возвратно-поступательно в вертикальной плоскости от привода раму и шарнирно закрепленный на ней захватный орган, отличающееся тем, что, с целью обеспечения подачи и съема заготовок и изделий увеличенных размеров, захватный орган выполнен в виде пары двуплечих рычагов, одни плечи

которых, захватывающие заготовку, связаны жесткой регулируемой связью, а другие взаимодействующие с рамой,укорочены по сравнению с первыми, при этом оси щарниров захватного органа закреплены в плоскости приема заготовок.

Источники информации, принятые во внимание при экспертизе

1. Мосолов К. В. Основы механизации и автоматизации производства. Л., Мащиностроение, 1968, с. 23, рис. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ИЗ НЕБ ОТШТАМПОВАННЫХДЕТАЛЕЙ | 1972 |

|

SU421545A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в рабочую зону пресса | 1982 |

|

SU1058686A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Устройство для подачи листовых заготовок | 1981 |

|

SU1018762A1 |

| Перекладыватель заготовок к прессу | 1979 |

|

SU863427A1 |

| Переналаживаемый комплекс для штамповки | 1990 |

|

SU1801684A1 |

| Устройство для подачи заготовки и удаления отштампованных деталей из рабочей зоны пресса | 1990 |

|

SU1785472A3 |

| Промышленный робот | 1984 |

|

SU1268252A1 |

| Устройство для подачи полосового материала в рабочую зону пресса и удаления обработанного материала | 1983 |

|

SU1143499A2 |

| Устройство для подачи листовых заготовок в пресс | 1974 |

|

SU489562A2 |

Ли.стовая заготовка /

ПоЗ nevu I

а

Авторы

Даты

1979-05-15—Публикация

1975-12-29—Подача