1

Изобретение относится к литейному производству и может быть, использовано при изготовлении отливок в облицованных кокилях.

Известна вента, например, для стержневого ящика, содержащая набор элементов, боковая поверхность каждого из которых снабжена выемкой, образующей вентиляционный зазор при стыковании с боковой поверхностью примыкающего элемента. При этом элементы выполнены в виде концентрических втулок, стенки которых имеют сквозные радиальные отверстия, смещенные одни относительно других и соединяющие вентиляционные зазоры с полостью центральной втулки, заглущенной со стороны своей рабочей поверхности, а выемки сделаны на внещней поверхности втулок 1.

Известна литейная форма, содержащая металлическую обечайку с вентами, заполненными фильтрующимся материалом, тдким как спеченный материал или стальная проволока, на внутренней поверхности которой нанесена песчаная облицовка. Форма снабжена кожухом, охватывающим металлическую

обечайку, а образующаяся при этом полость имеет отсос 2.

Применение указанных устройств для изготовления отливок в облицованных кокилях нецелесообразно. Вентиляционные элементы в них трудоемки в изготовлении. Весьма сложным и трудоемким является их монтаж в вентилируемой полости литейной формы. Из-за малой пропускной способности в вентилируемой гЕолости необходимо монтировать больщое количество таких элементов. Кроме того, Б процессе очистки облицовки вентиляционные зазоры забиваются мелкими фракциями песка и работа их становится ненадежной.

Известна также литейная оснастка для изготовления отливок в облицованных кокилях, включающая в себя подмодельные плиты с моделями и кокили с вентиляционными каналами.

Формообразующая полость посредством каналов и коллекторов соединена с атмосферой. Вентиляционные каналы имеют следующие недостатки:

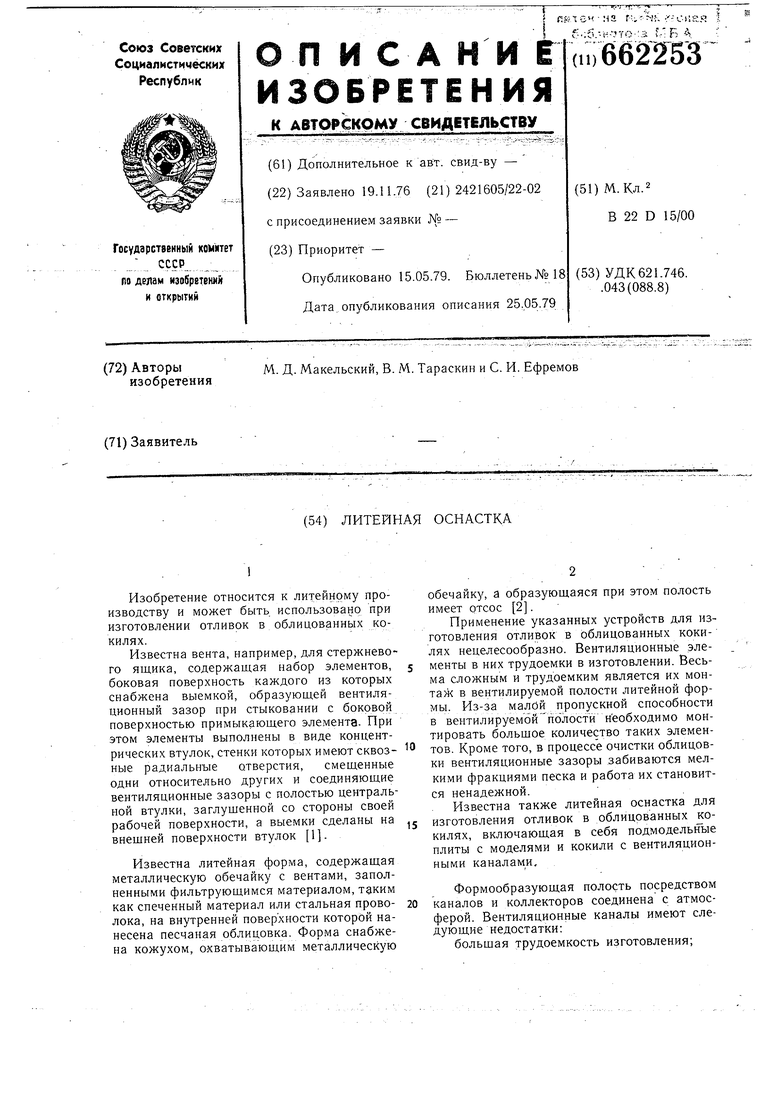

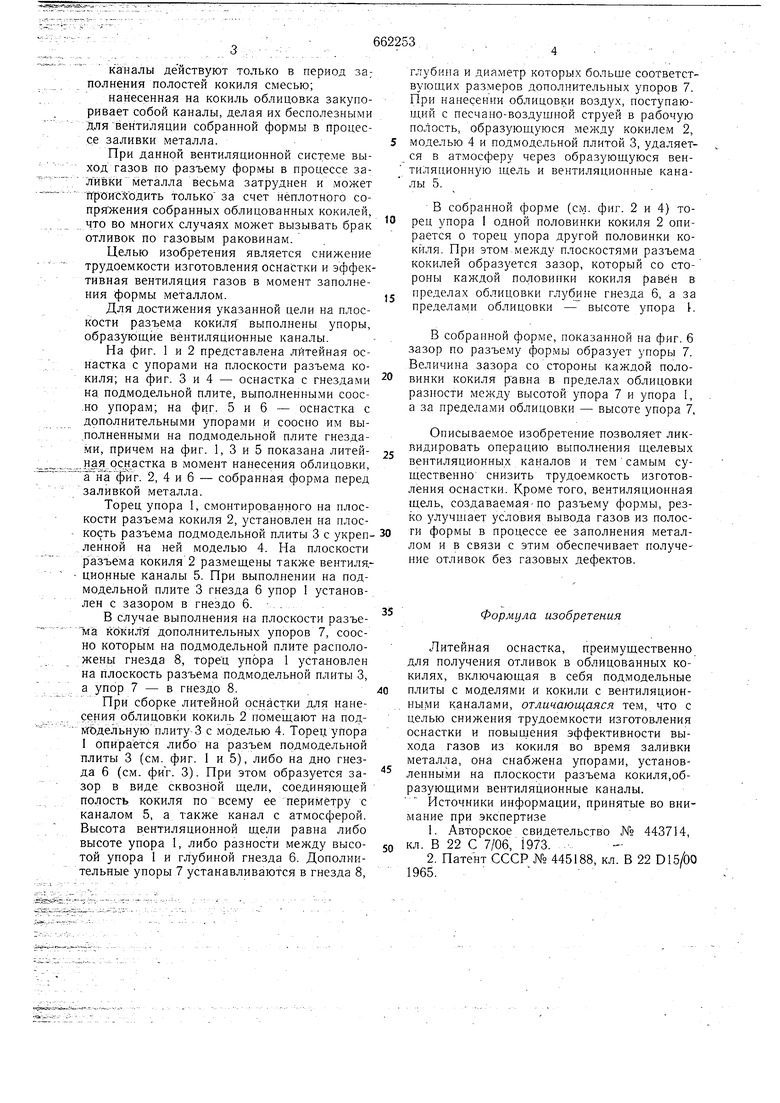

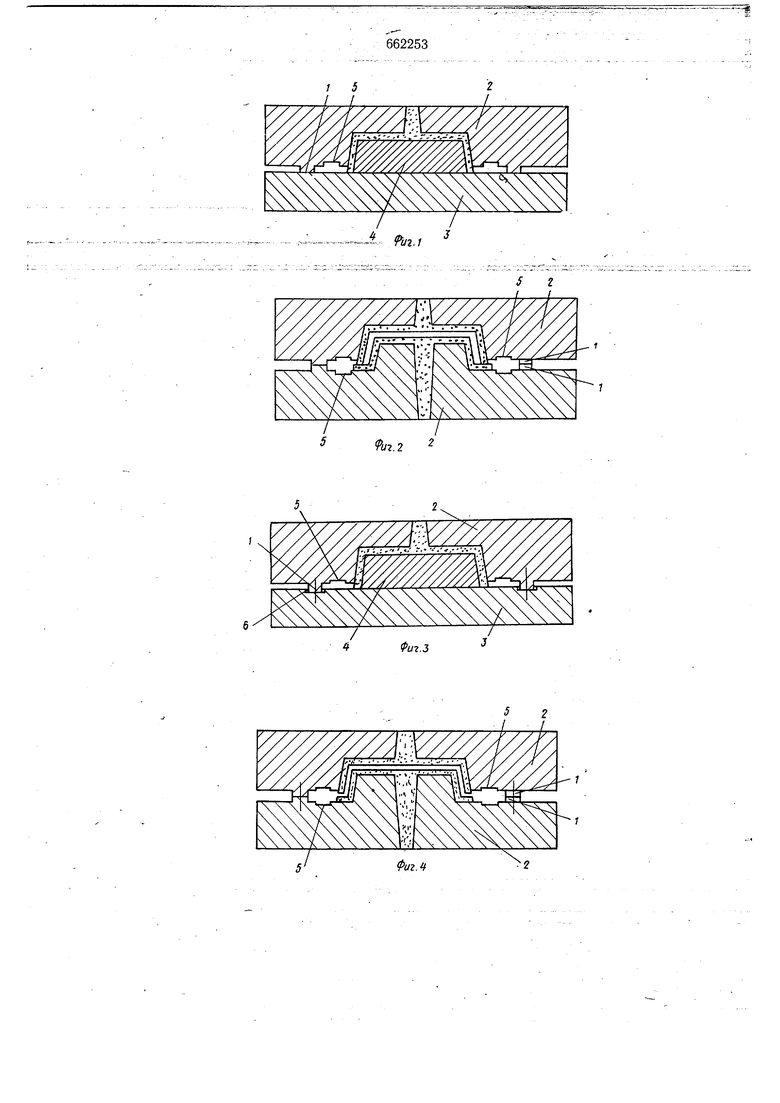

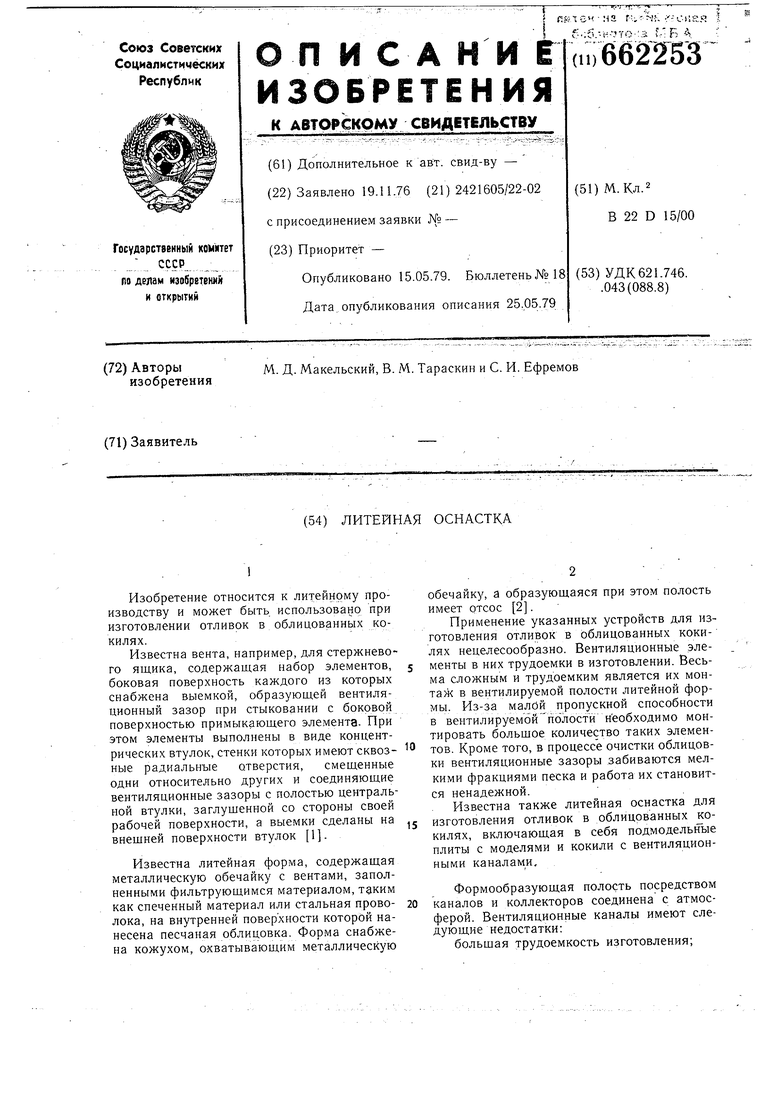

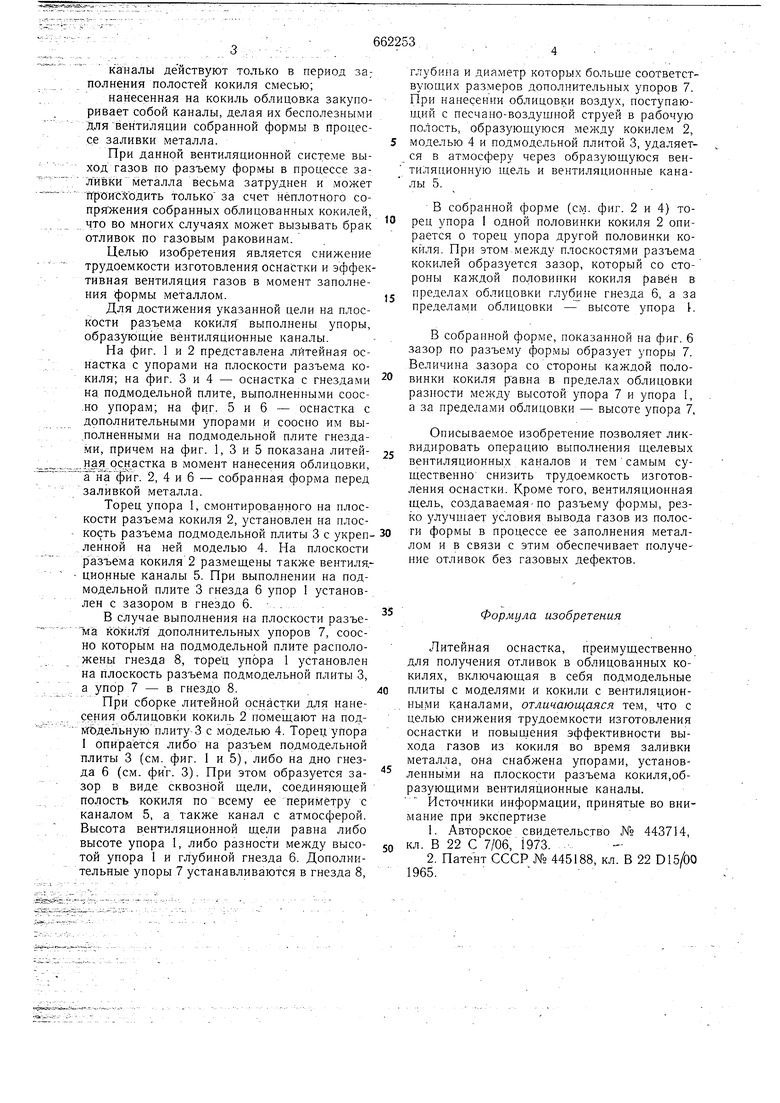

больщая трудоемкость изготовления; каналы действуют только в период зЗ; полнения полостей кокиля смесью; нанесенная на кокиль облицовка закупоривает собой каналы, делая их бесполезными Для вентиляции собранной формы в процессе заливки металла. При данной вентиляционной системе выход газов по разъему формы в процессе заливки металла весьма затруднен и может )(одить только за счет неплотного сопряжения собранных облицованных кокилей, что во многих случаях может вызывать брак отливок по газовым раковинам. Целью изобретения является снижение трудоемкости изготовления оснастки и эффективная вентиляция газов в момент заполнения формы металлом. Для достижения указанной цели на плоскости разъема кокил5Г выполнены упоры, образующие вентиляцио«ные каналы. На фиг. 1 и 2 представлена литейная оснастка с упорами на плоскости разъема кокиля; на фиг. 3 и 4 - оснастка с гнездами на подмодельной плите, выполненными соос.но упорам; на фиг. 5 и 6 - оснастка с дополнительными упорами и соосно им вы.полненными на подмодельной плите гнездами, причем на фиг. 1, 3 и 5 показана литей.ная QCjiacTKa в момент нанесения облицовки, (риг. 2, 4 и 6 - собранная форма перед заливкой металла. Торец упора 1, смонтированного на плоскости разъема кокиля 2, установлен на плоскость разъема подмодельной плиты 3 с укрепленной на ней моделью 4. На плоскости р азъема кокиля 2 размещены также вентиляционные каналы 5. При выполнении на подмодельной плите 3 гнезда 6 упор 1 установлен с зазором в гнездо 6. , В случае выполнения на плоскости разъема кокиля дополнительных упоров 7, соосно которым на подмодельной плите расположены гнезда 8, торец упора 1 установлен на плоскость разъема подмодельной плиты 3, а упор 7 - в гнездо 8. При сборке литейной оснастки для нанесения облицовки кокиль 2 помещают на подйЬдельную плиту-3 с моделью 4. Торец упора 1 опирается либо на разъем подмодельной плиты 3 (см. фиг. 1 и 5), либо на дно гнезда 6 (см. фиг. 3). При этом образуется зазор в виде сквозной щели, соединяющей полость кокиля по всему ее периметру с каналом 5, а также канал с атмосферой. Высота вентиляционной щели равна либо высоте упора I, либо разности между высотой упора 1 и глубиной гнезда 6. Дополнительные упоры 7 устанавливаются в гнезда 8, глубина и диаметр которых больще соответствующих размеров дополнительных упоров 7. При нанесении облицовки воздух, поступающий с песчано-воздущной струей в рабочую полость, образующуюся между кокилем 2, моделью 4 и подмодельной плитой 3, удаляется в атмосферу через образующуюся вентиляционную щель и вентиляционные каналы 5. В собранной форме (см. фиг. 2 и 4) торец упора 1 одной половинки кокиля 2 опирается о торец упора другой половинки кокиля. При этом между плоскостями разъема кокилей образуется зазор, который со стоРОНЫ каждой половинки кокиля равен в пределах облицовки глубине гнезда 6, а за пределами облицовки - высоте упора . В собранной форме, показанной на фиг. 6 зазор по разъему формы образует упоры 7. Величина зазора со стороны каждой половинки кокиля в пределах облицовки разности между высотой упора 7 и упора 1, а за пределами облицовки - высоте упора 7, Описываемое изобретение позволяет ликвидировать операцию выполнения щелевых вентиляционных каналов и темсамым существенно снизить трудоемкость изготовления оснастки. Кроме того, вентиляционная щель, создаваемая-по разъему формы, резко улучшает условия вывода газов из полости формы в процессе ее заполнения металлом и в связи с эти.м обеспечивает получение отливок без газовых дефектов. Формула изобретения Литейная оснастка, преимущественно для получения отливок в облицованных кокилях, включающая в себя подмодельные плиты с моделями и кокили с вентиляционнь1ми каналами, отличающаяся те.м, что с целью снижения трудоемкости изготовления оснастки и повыщения эффективности выхода газов из кокиля во время заливки металла, она снабжена упорами, установленными на плоскости разъема кокиля,образующими вентиляционные каналы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 443714, кл. В 22 С 7/06, 1973. 2.Патент СССР № 445188, кл. В 22 D15/00 1965.

J 5

662253

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для нанесения термоизоляционной облицовки на кокиль | 1984 |

|

SU1180151A1 |

| Устройство для нанесения облицовочных покрытий на кокили | 1982 |

|

SU1069938A1 |

| Оснастка для производства отливок в облицованных кокилях | 1988 |

|

SU1639884A1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| Облицованный кокиль | 1979 |

|

SU831303A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| Сопло пескодувных резервуаров | 1981 |

|

SU961848A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Линия литья в облицованные кокили | 1990 |

|

SU1770056A1 |

| Устройство для изготовления облицованных жидкоподвижной смесью литейных форм | 1980 |

|

SU900940A1 |

Фиг. 5

Авторы

Даты

1979-05-15—Публикация

1976-11-19—Подача