Изобретение относится к области литейного производства, в частности к устройствам для управления заполнением литейных форм, и может быть использовано при изготовлении отливок методами литья под низким давлением и свободного (гравитационного) литья в кокили, песчаные, керамические и оболочковые формы. Получение отливок высокого качества (без недоливов, треицин, усадочных раковин и т. д.) определяется правильно выбранным режимом заполнения литейных форм. Кроме того, важно поддержать скорость заполнения литейной формы в заданных пределал. В случае медленного заполнения расплав может закристаллизоваться в тонких сечениях отливки прежде, чем заполнится форма, что вызывает в отливках брак по недоливу и с.паям. При слышком быстрой заливке происходит бурное струйное заполнение формы с разбрызгиванием расплава и захватом воздуха, что приводит к повреждению литниковой системы и браку отливок по газовым раковинам. При быстром заполнении расплав не успевает охладиться и сохраняет к концу процесса заполнения значительный перегрев выше точки ликвидуа. Нарушение режима заполнения обуславивает ухудшение физико-механических войств отлив.ок. Частично решают задачу управления процессом заливки механизм для регулирования потока расплава из разливочного ковша 1. Обеспечивая регулируемый слив расплава в литниковую чашу, этот механизм предотврашает перелив расплава и превышение его струи, но не позволяет регулировать процесс продвижения расплава в литейной форме. Известно устройство,для управления заполнением литейной фо1)мы, содержашее исполнительный механизм и связанный с ним командный блок 2. Исполнительный механизм выполнен в виде игольчатого клапана, установленного на входе, в литниковую систему литейной формы, в частности в дозаторе расплава над литниковой чашей. В литейной форме смонтирован датчик уровня расплава, подключенный на вход командного блока, выход которого связан с исполнительным механизмом. Устройство позволяет производить и прерывать подачу расплава в литейную форму,

но не обеспечивает плавного регулирования скорости затголнения литейной формы в зависимости от параметров процесса, в частности от температурного режима потока расплава. Это приводит к нестабильности физико-механических свойств отливок (например отдельные отливки отличаются друг от друга по величине предела прочности).

Целью изобретения является повышение стабильности физико-механических свойств отливок путем обеспечения регулирования скорости заполнения в зависимости от температурного режиму потока расплава в литейной форме.

Поставленная цель достигается тем, что в устройстве для управления заполнением литейной формы, содержащем исполнительный механизм и связанньш с ним командный блок, исполнительный механизм выполнен в виде установленной на выпоре литейной формы крышки с клапаном, снабженным приводом, связанным с выходом командного блока, на вход которого подключены датчики температуры расплава, установленные в литейной форме вдоль потока расплава на расстоянии эталонной длины.

Такая конструкция п озволяет создать под колпаком давление Р воздуха, направленное против потока расплава (противодавление). Величину противодавления можно измен чть с помощью стравливающего клапана по заданному закону, в частности, в зависимости от фактического перепада температур вдоль потока расплава, что регулирует скорость потока и заполнение литейной формы. Это дает возможность формировать Оптимальный температурный режим потока, что позволяет получать высококачественные отливки со стабильными физико-механическими свойствами.

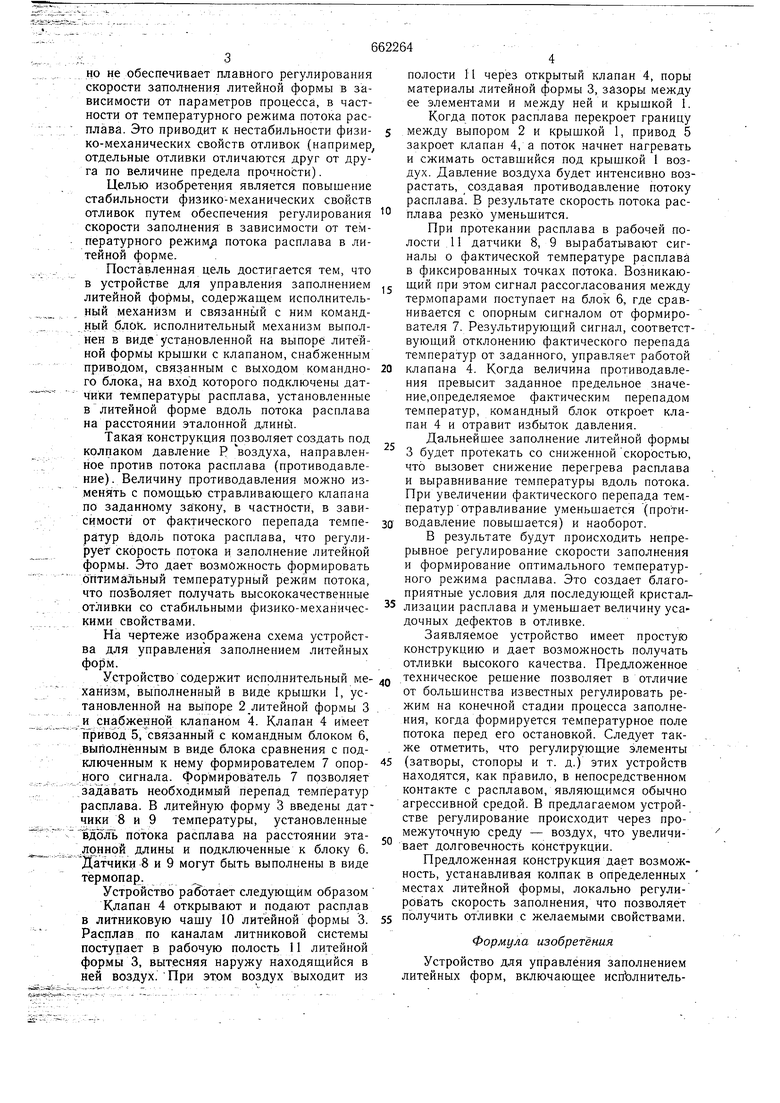

На чертеже изображена схема устройства для управления заполнением литейных форм.

Устройство содержит исполнительный механизм, выполненный в виде крышки 1, установленной на выпоре 2 литейной формы 3 к снабженной клапаном 4. Клапан 4 имеет lfpивbд 5, связанный с командным блоком 6, выполненным в виде блока сравнения с подключенным к нему формирователем 7 опорцого сигнала. Формирователь 7 позволяет задавать необходимый перепад температур расплава. В литейную форму 3 введены датч:ики 8 и 9 температуры, установленные вдоль потока расплава на расстоянии эта.лонной длины и подключенные к блоку 6. Датчики 8 и 9 могут быть выполнены в виде термопар.

Устройство работает следующим образом

Клапан 4 открывают и подают расплав в литниковую чащу 10 литейной формы 3. Расплав по каналам литниковой системы поступает в рабочую полость 11 литейной формы 3, вытесняя наружу находящийся в ней воздух.При этом воздух выходит из

полости 11 через открытый клапан 4, поры материалы литейной формы 3, зйзоры между ее элементами и между ней и крыщкой 1.

Когда поток расплава перекроет границу между выпором 2 и крышкой 1, привод 5 закроет клапан 4, а поток начнет нагревать и сжимать оставшийся под крышкой I воздух. Давление воздуха будет интенсивно возрастать, создавая противодавление потоку расплава. В результате скорость потока расплава резко уменьшится.

При протекании расплава в рабочей полости 11 датчики 8, 9 вырабатывают сигналы о фактической температуре расплава в фиксированных точках потока. Возникающий при этом сигнал рассогласования между термопарами поступает на блок 6, где сравнивается с опорным сигналом от формирователя 7. Результирующий сигнал, соответствующий отклонению фактического перепада температур от заданного, управ.ляет работой клапана 4. Когда величина противодавления превысит заданное предельное значение,определяемое фактическим перепадом температур, командный блок откроет клапан 4 и отравит избыток давления.

Дальнейшее заполнение литейной формы 3 будет протекать со сниженной скоростью, что вызовет снижение перегрева расплава и выравнивание температуры вдоль потока. При увеличении фактического перепада температуротравливание уменьшается (противодавление повышается) и наоборот.

В результате будут происходить непрерывное регулирование скорости заполнения и формирование оптимального температурного режима расплава. Это создает благоприятные условия для последующей кристаллизации расплава и уменьшает величину усадочных дефектов в отливке.

Заявляемое устройство имеет простую конструкцию и дает возможность получать отливки высокого качества. Предложенное техническое решение позволяет в отличие от большинства известных регулировать режим на конечной стадии процесса заполнения, когда формируется температурное поле потока перед его остановкой. Следует также отметить, что регулирующие элементы (затворы, стопоры и т. д.) этих устройств находятся, как правило, в непосредственном контакте с расплавом, являющимся обычно агрессивной средой. В предлагаемом устройстве регулирование происходит через промежуточную среду - воздух, что увеличивает долговечность конструкции.

Предложенная конструкция дает возможность, устанавливая колпак в определенных местах литейной формы, локально регулирОв ать скорость заполнения, что позволяет получить отливки с желаемыми свойствами.

Формула изобретения

Устройство для управления заполнением литейных форм, включающее испЪлнительный механизм и связанный с ним командный блок, отличающийся тем, что, с целью поBHmeHHff стабильности физико-механических свойств отлИвок путем обеспечения регулирования скорости заполнения в зависимости от температурного режима потока расплава в литейной форме, оно снабжено датчиками температуры расплава, установленными в литейной форме вдоль потока расплава и связанными с входом командного блока, а исполнительный механизм выполнен в виде установленной на вьшоре крышки с клапаном, снабженным приводом, связанным с выходом командного блока. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 221232, кл. В 22 D 37/00, 1967. 2.Авторское свидетельство № 93302 кл. В 22 D 37/00, 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления заполнением литейных форм | 1977 |

|

SU639644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| Механизм прессования машины для литья под давлением | 1977 |

|

SU623637A1 |

| ЛИТЕЙНАЯ ФОРМА С ТЕРМИТНОЙ ПРИБЫЛЬЮ | 2008 |

|

RU2372164C1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Способ получения крестовин стрелочных переводов | 1990 |

|

SU1764808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

Авторы

Даты

1979-05-15—Публикация

1977-03-28—Подача