2. Агрегат по п. 1, отличающийся тем, что, с целью првы- ; шения точности сборки Г-образного ребра жесткости, на участках полотнища с меньшей шириной, балка предварительного выгиба полотнища со стороны размещения устройства боковой подачи Г-образного ребра жесткости на полотнище снабжена подвижной опорой для Г-образного ребра жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Устройство для подачи деталей из накопителя на обработку | 1984 |

|

SU1248754A1 |

| Стенд для сборки и приварки балокК пОлОТНищАМ плОСКиХ СудОВыХ пА-НЕлЕй | 1979 |

|

SU812491A1 |

| Агрегат для сборки под сварку иСВАРКи РЕбЕР жЕСТКОСТи C лиСТОВыМипОлОТНищАМи | 1979 |

|

SU846207A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| Способ изготовления судового набора и устройство для его осуществления | 1982 |

|

SU1084178A1 |

| Устройство для автоматической сварки ребер жесткости с обшивкой | 1984 |

|

SU1260148A1 |

| Стенд для сборки и сварки ребер жесткости с полотнищем | 1980 |

|

SU899318A1 |

| Устройство для сборки под сварку и сварки панелей с ребрами жесткости | 1982 |

|

SU1156887A1 |

1. АГРЕГАТ ДЛЯ СБОРКИ И СВАРКИ НАБОРА Г-ОБРАЗНЫХ РЕБЕР ЖЕСТКОСТИ С КРИВОЛИНЕЙНЫМ ПО КОНТУРУ ПОЛОТНИЩЕМ, содержащий смонтированные ; на основании устройство боковой подачи Г-образного ребра жесткости на сборку под сварку с полотнищем, балку предварительного выгиба полотнища, .а также портал с vcтaнoвлeнными на его ригеле сварочными агрегатами, приемно-центрирующими и прижимными устройствами Г-образного ребра жесткости к полотнищу, отличающий с я тем, что, с целью повышения точности сборки Г-образных ребер жесткости с полотнищем под сварку, число приемно-центрирующих устройств равно числу прижимных устройств Г-образного ребра жесткости, при этом каждое прижимное устройство расположено за каждым приемно-центрирующим устройством вдоль продольной оси ригеля, причем каждое приемно-центрирующее устройство выполнено в виде двух симметрично i расположенных относительно продольной оси ригеля подъемно-поворотных СО штоков, на торце каждого из которых эксцентрично его оси установлен с возможностью свободного вращения в плоскости, параллельной основанию, опорный ролик для центрирования ребер жесткости.

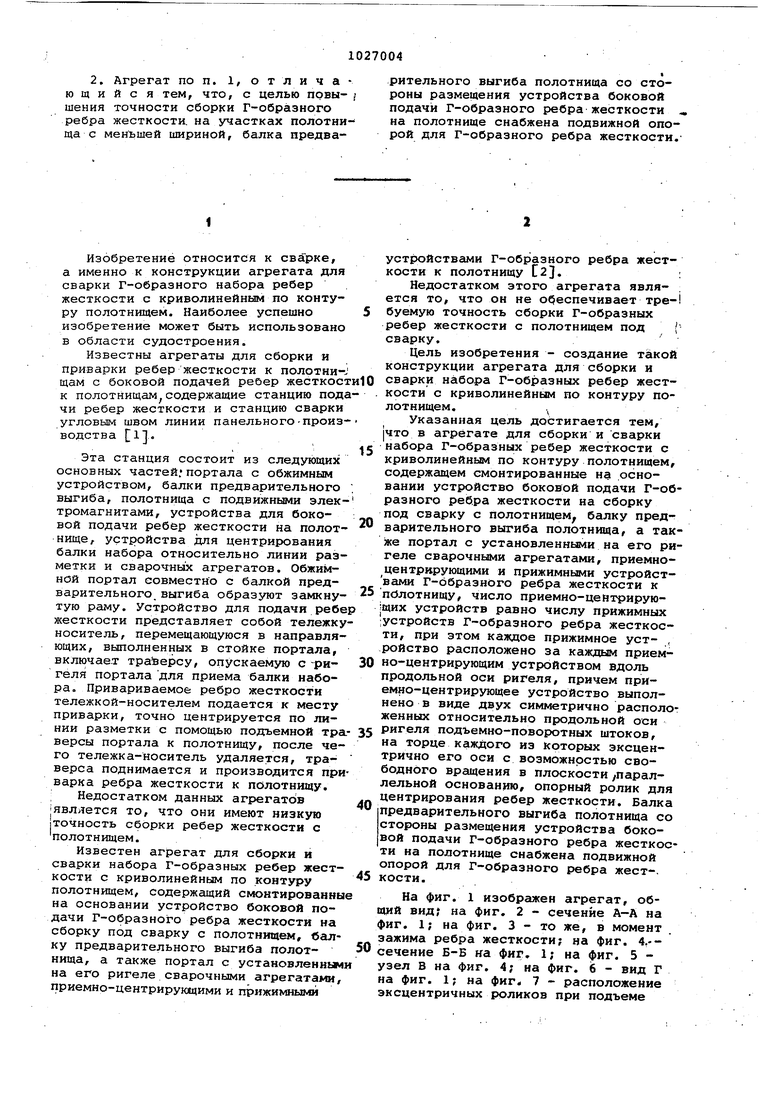

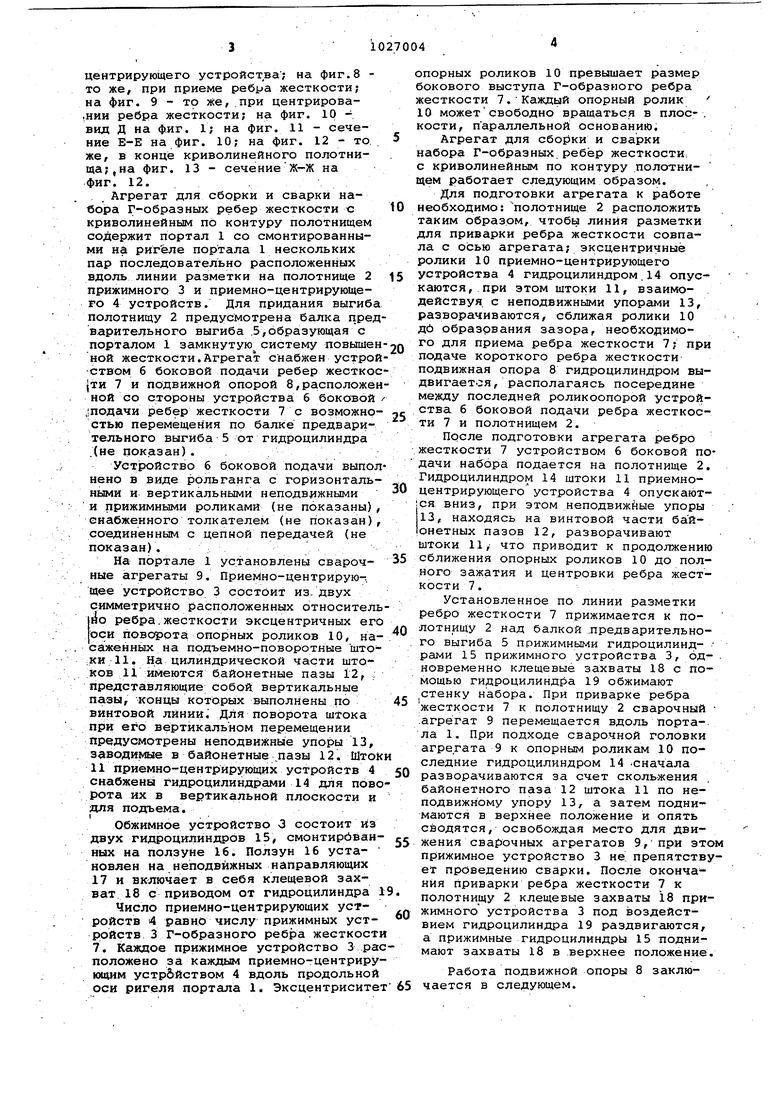

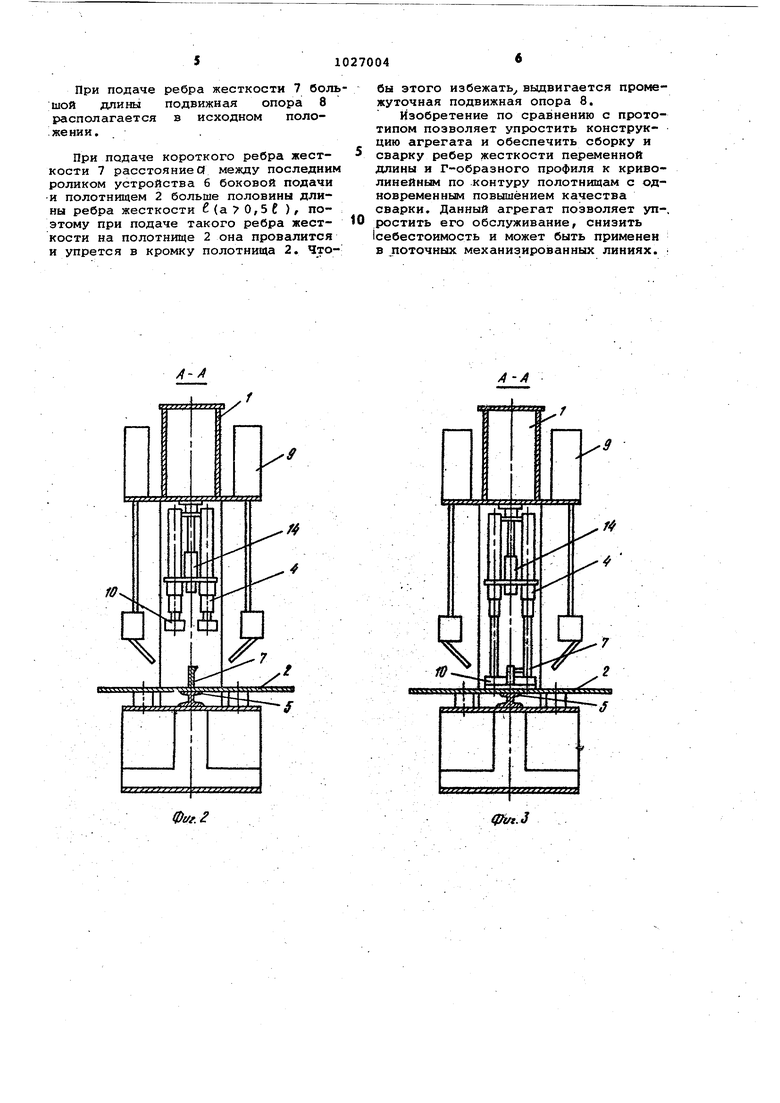

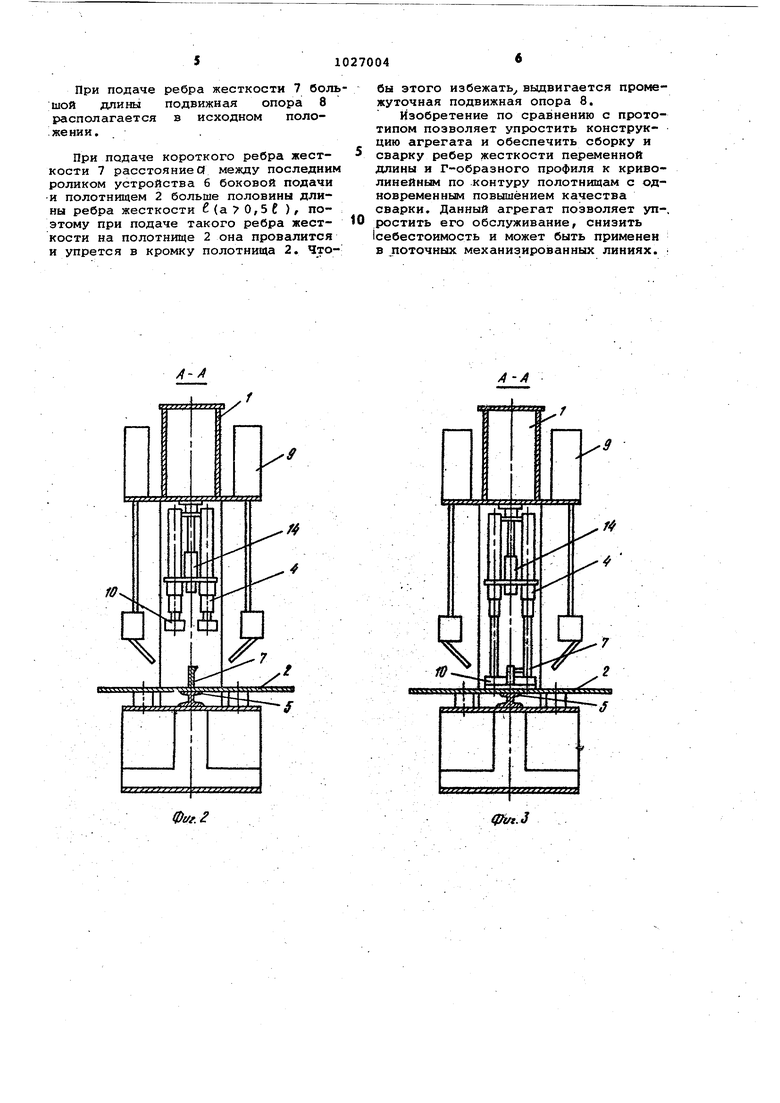

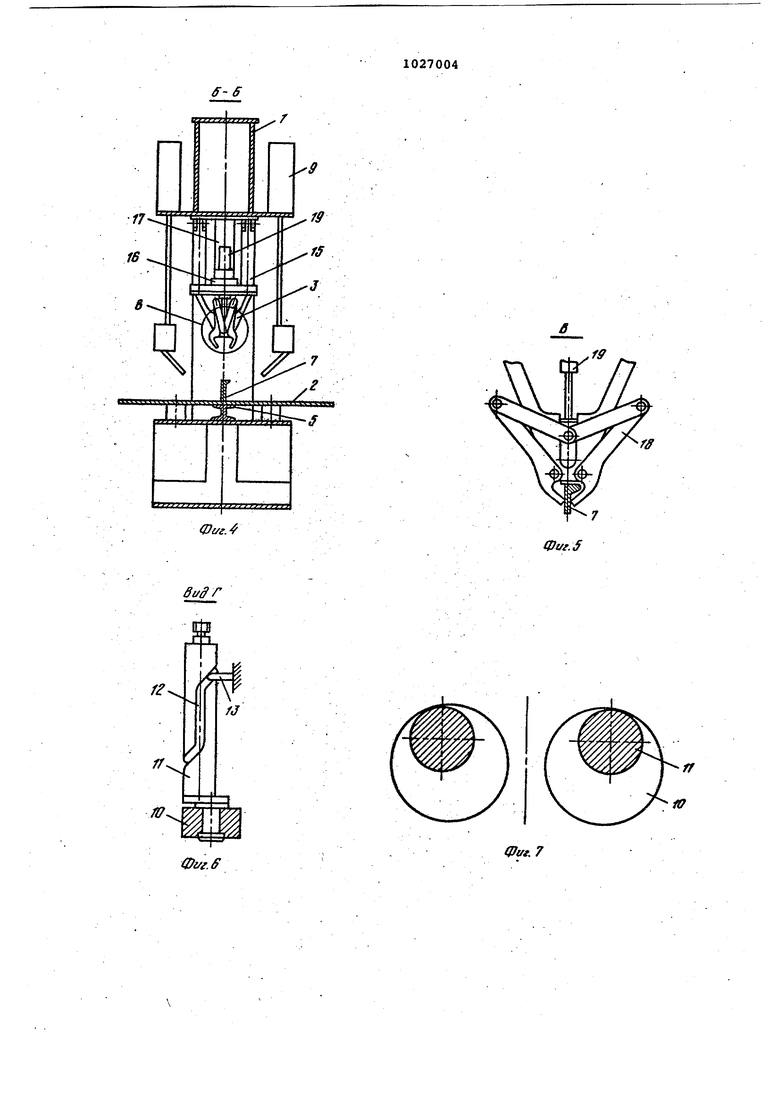

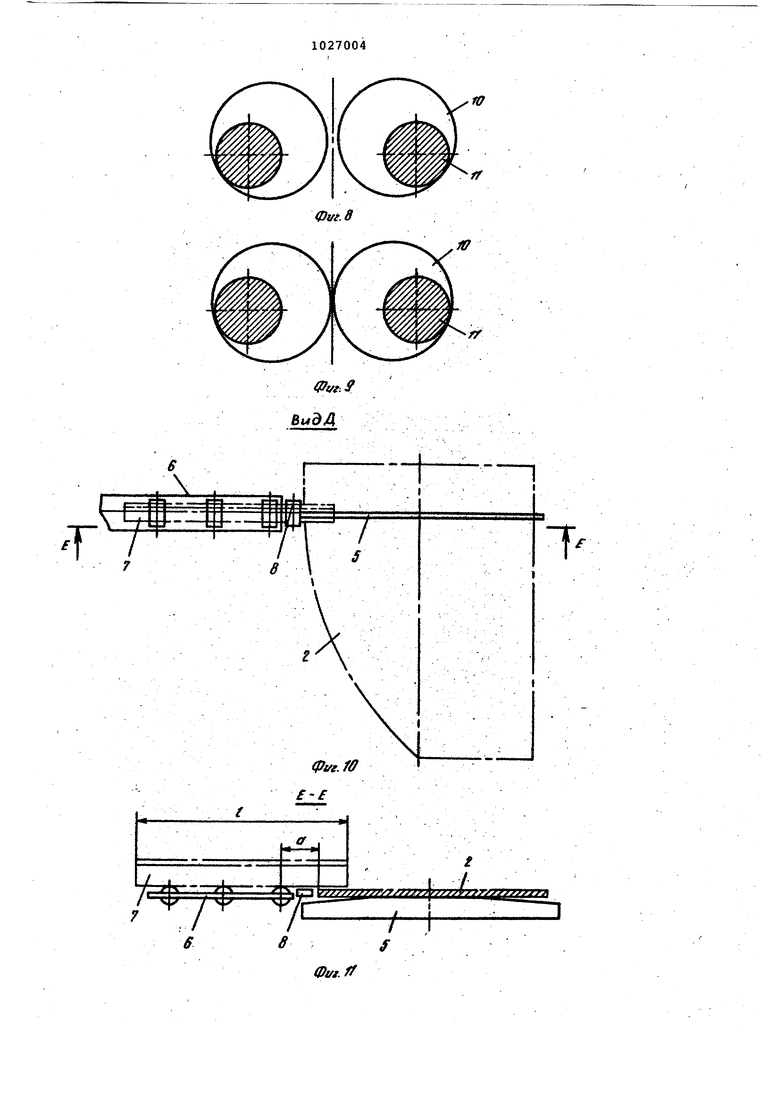

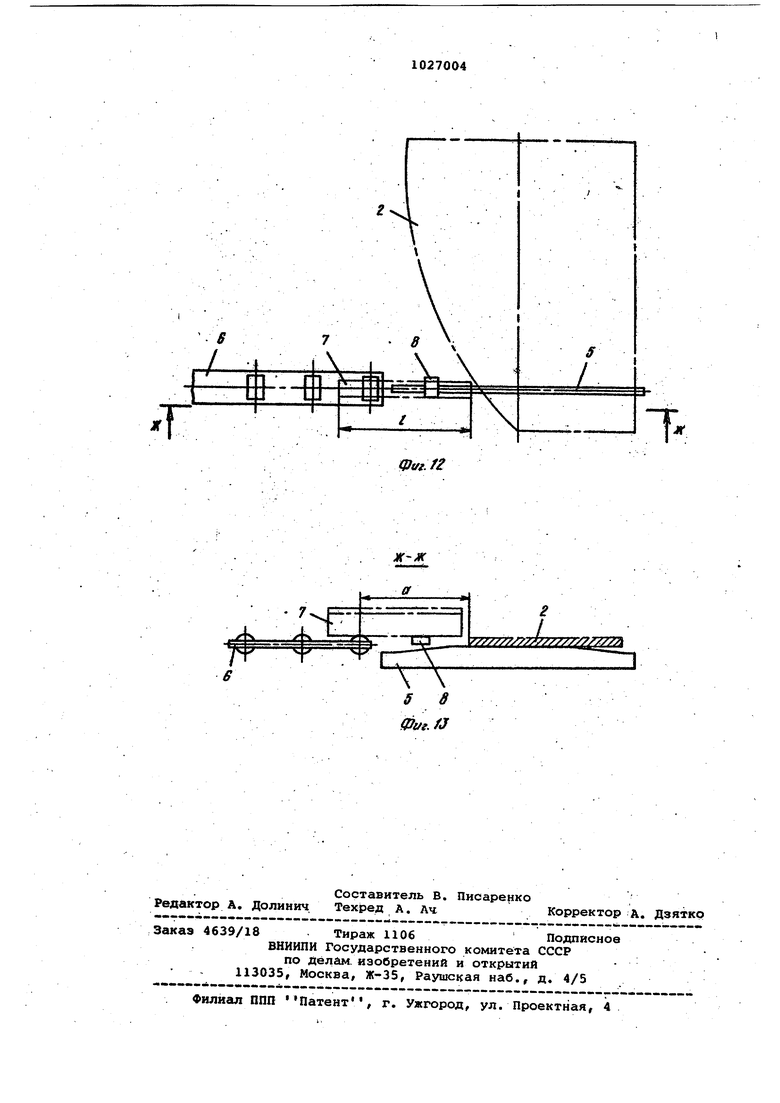

Изобретение относится к , а именно к конструкции агрегата для сварки Г-образного набора ребер жесткости с криволинейным по контуру полотнищем. Наиболее успешно изобретение может быть использовано в области судостроения. Известны агрегаты для сборки и приварки ребер жесткости к полотни-J щам с боковой подачей ребер жесткост к полотнищам,содержащие станцию пода чи ребер жесткости и станцию сварки угловым швом линии панельного-произ водства Г1Т« . . Эта станция состоит из следующих основных частей.портала с обжимным устройством, балки предварительного выгиба, полотнища с подвижными электромагнитами, устройства для боковой подачи ребер жесткости на полотнище, устройства для центрирования балки набора относительно линии разметки и сварочных агрегатов. Обжимной портал совместно с балкой предварительного, выгиба образуют замкнутую раму. Устройство для подачи ребе жесткости представляет собой тележку носитель, перемещающуюся в направляющих, выполненных в стойке портала, вклк)чает траверсу, опускаемую с -ригеля портала для приема балки набора. Привариваемое ребро жесткости тележкой-носителем подается к месту приварки, точно центрируется по линии разметки с помощью подъемной тра версы портала к полотнищу, после чего тележка-носитель удаляется, траверса поднимается и производится при варка ребра жесткости к полотнищу, Недостатком данных агрегатов I является то, что они имеют низкую .точность сборки ребер жесткости с полотнищем. Известен агрегат для сборки и сварки набора Г-образных ребер жесткости с криволинейным по контуру полотнищем, содержащий смонтированны на основании устройство боковой подачи Г-образного ребра жесткости на сборку под сварку с полотнищем, балку предварительного выгиба полотнища, а также портал с установленным на его ригеле сварочными агрегатами приемно-центрирукщими и прижимными устройствами Г-образного ребра жесткости к полотнищу С23.; Недостатком этого агрегата является то, что он не обеспечивает требуемую точность сборки Г-образных ребер жесткости с полотнищем под | сварку. Цель изобретения - создание такой конструкции агрегата для сборки и сварки набора Г-образных ребер жесткости с криволинейньи«1 по контуру полотнищем., Указанная цель достигается тем, J4TO в агрегате для сборки и сварки набора Г-образных ребер жесткости с криволинейным по контуру полотнищем, содержащем смонтированные на основании устройство боковой подачи Г-образного ребра жесткости на сборку под сварку с полотнищем, балку предварительного выгиба полотнища, а также портал с установленными на его ригеле сварочными агрегатами, приемноцентрирующими и прижимньв и устройствами Г-образного ребра жесткости к полотнищу, число приемно-центрирую щих устройств равно числу прижимных :устройств Г-образного ребра жесткости, при зтом каждое прижимное уст- , ройство расположено за каждым приемно-центрирующим устройством вдоль продольной оси ригеля, причем приемно-центрирующее устройство выполнено в виде двух симметрично расположенных относительно продольной оси ригеля подъемно-поворотных штоков, на торце каждого из Которых эксцентрично его оси с возможностью свободного вращения в плоскости /параллельной основанию, опорный ролик для центрирования ребер жесткости. Балка предварительного выгиба полотнища со стороны размещения устройства боковой подачи Г-образного ребра жесткости на полотнище снабжена подвижной опорой для Г-образного ребра жест-, кости. На фиг. 1 изображен агрегат, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - то же, в момент зажима ребра жесткости; на фиг. 4.-сечение Б-Б на фиг. 1; на фиг. 5 узел 8 на фиг. 4; на фиг. 6 - вид Г на фиг. 1; на фиг 7 - расположение эксцентричных роликов при подъеме центрирующего устройства; на фиг. 8 то же, при приеме ребра жесткости; на фиг. 9 - тр же, при центрирова.нии ребра жесткости; на фиг. 10 вид Д на фиг. 1; на фиг. 11 - сечение Е-Е на фиг. 10; на фиг. 12 - то. же, в конце криволинейного полотнища;, на фиг. 13 - сечениеЖ-Ж на фиг. 12. Агрегат для сборки и сварки навора Г-образных ребер жесткости с криволинейным по контуру полотнищем содержит портал 1 со смонтированными на ригеле портала 1 нескольких пар последовательно расположенных вдоль линии разметки на полотнище 2 прижимного 3 и приемно-центрирующего 4 устройств. Для придания выгиба полотнищу 2 предусмотрена балка пред варительного выгиба .5,образующая с порталом 1 замкнутую систему повышен ной жесткости.Агрегат снабжен устрой ством б боковой подачи ребер жесткос {ти 7 и подвижной опорой 8,расположен ной со стороны устройства 6 боковой ,1подачи ребер жесткости 7с возможностью перемещения по балке предварительного выгиба 5 от гидродилиндра .(не показан). Устройство 6 боковой подачи выпол нено в виде рольганга с горизонтальными и вертикальными неподвижными и прижимными роликами (не показаны) снабженного толкателем (не показан) соединенным с цепной передачей (не показан). На портале 1 установлены сварочные агрегаты 9. ПриеМно-центрирую-i. щее устройство 3 состоит из. двух симметрично расположенных относител но ребра, жесткости эксцентричных ег оси поворота опорных роликов 10, на саженных на подъемно-поворотные што:КИ 11. На цилиндрической части што;ков 11 имеются байонетные пазы 12, ; представляю чие собой вертикальные пазы, концы которых выполнены по винтовой линии. Для поворота штока при его вертикальном перемещении Предусмотрены неподвижные упоры 13, зэводи1мые в байоне:тные ,пазы 12. Што 11 приемно-центрирующих устройств 4 снабженБз гидроцилиндрами 14 для пов рота их в вертикальной плоскости и для подъема. Обжимное устройство 3 состоит из двух гидроцклиндров 15, смонтирбван ных на ползуне 16. Ползун 16 установлен на неподвижных направляющих 17 и включает в себя клещевой захват 18 с приводом от гидроцилиндра Число приемно-центрирующих устройств А равно числу прижимных устройств 3 Г-образного ребра жесткост 7. Каждое прижимное устройство 3 ра положено за каждым приемно-центриру ющим устр&йством 4 вдоль продольной оси ригеля портала 1. Эксцентрисите порных роликов 10 превышает размер окового выступа Г-образного ребра есткости 7.Каждый опорный ролик 10 можетсвободно вращаться в плос-. кости, параллельной основанию. Агрегат для сборки и сварки набора Г-образных,ребер жесткости, с криволинейным по контуру полотнием работает следующим образом. Для подготовки агрегата к работе необходимо: полотнище 2 расположить таким образом, чтобы линия разметки для приварки ребра жесткости совпала с осью агрегата; эксцентричные ролики 10 приемно-центрирующего устройства 4 гидроцилиндром.14 опускаются, при этом штоки 11, взаимодействуя, с неподвижными упорами 13, разворачиваются, сближая ролики 10 д6 образования зазора, необходимого для приема ребра жесткости 7; при подаче короткого ребра жесткости подвижная опора 8 гидроцилиндром выдвигается, располагаясь посередине между последней роликоопорой устройства 6 боковой подачи ребра жесткости 7 и полотнищем 2. После подготовки агрегата ребро жесткости 7 устройством 6 боковой подачи набора подается на полотнище 2, Гидроцилиндром 14 штоки 11 приемноцентрирующего устройства 4 опускаются вниз, при этом неподвижные упоры 13, находясь на винтовой части байонетных пазов 12, разворачивают штоки 11,- что приводит к продолжению сближения опорных роликов 10 до полного зажатия и центровки ребра жесткости 7. Установленное по линии разметки ребро жесткости 7 прижимается к полотнищу 2 над балкой .предварительного выгиба 5 прижимнЕ 1МИ гидроцилинд- рами 15 прижимного устройства 3, од- . новременно клещевые захваты 18 с помощью гидроцилиндра 19 обжимают стенку набора. При приварке ребра жесткости 7 к полотнищу 2 сварочный .агрегат 9 перемещается вдоль портала 1. При подходе сварочной головки агрегата 9 к опорным роликам 10 последние гидроцилиндром 14 .сначала разворачиваются за счет скольжения байонетного паза 12 штока 11 по неподвижному упору 13, а затем поднимаются в верхнее положение и опять сводятся, освобождая место для Движения сварочных агрегатов 9,при этом прижимное устройство 3 не препятствует проведению сварки. После окончания приварки ребра жесткости 7 к полотнищу 2 клещевые захваты 18 прижимного устройства 3 под воздействием гидроцилиндра 19 раздвигаются, а прижимные гидроцилиндры 15 поднимают захваты 18 в верхнее положение. Работа подвижной опоры 8 заключается в следующем.

При подаче ребра жесткости 7 большой длины подвижная опора 8 располагается в исходном полоЖжении.

При подаче короткого ребра жесткости 7 расстояние Я между последним роликом устройства б боковой подачи и полотнищем 2 больше половины длины ребра жесткости (а 7 0,5 С ), поэтому при подаче такого ребра жесткости на полотнище 2 она провалится и упрется в кромку полотнища 2. Чтобы этого избежать выдвигается промежуточная подвижная опора 8.

Изобретение по сравнению с прототипом позволяет упростить конструкцию агрегата и обеспечить сборку и сварку ребер жесткости переменной длины и Г-образного профиля к криволинейным по .контуру полотнищам с одновременным повышением качества сварки. Данный агрегат позволяет упростить его обслуживание, снизить 1себестоимость и может быть применен в поточных механизированных линиях.

//-/

9

Фс/г.4

Фг/f.J

/.

Л7

//.

/27,

Фг/г.&

Фиг. 7

Sf

0vt. ff

Тфаг ft

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Доклад фирмы ЭСАБ-ХЭБЭ/ прочитанный представителем судостроительной промышленности СССР в г | |||

| Ленинграде, апрель 1972, 2 | |||

| Сварочный агрегат для сборки и сварки ребер жесткости с полотнищем | |||

| Проспект судостроительной фирмы WENZLAFF, ФРГ, 1976 (прототип). | |||

Авторы

Даты

1983-07-07—Публикация

1981-05-14—Подача