; г :

Изобретение относится к упаковочным материалам и к процессу получения упаковочных материалов, обладамт щих улучшенным сопротивлением к проикновению газов и водяных napoB-i g

Известен способ получения полимё ров путем сополимеризации ненасыщенного нитрильного соединения с моновинилиденовым ароматическим соединением в прис5 тствий инициатора. ю

Способ состоит в трм,что акрилрнитрил срполимеризуют со стиролом в войной эмульсии при поддержании постоянного соотношения указанных мономеров в реакционной среде 70-98;2-30. 1В

После достижения 70%-ной конверсии мономеров в реакционную вводят 1-40 вес.ч. диенового мономера и продолжают сополимеризаций до 80-100%-ной 5 онверсии мономеров 1.20

Целью изобретения является улучшение сопротивления к проникновению газов и паров и улучшение прочностных свойств полимера.

Цель осуществляется тем, что к во;р- 25 ной эмульсии, содержащей 5-25 вес.% О1.-олефина формулы

CHj. c4

где RJ, Rj алкил, имеющий 1-4 атома углерода

ПРИ температуре 20-80С добавлят одновременно 60-80 вес.% ненасыенного нитрила формулы

СНз, ,

где R - водород, алкил, имеющий 14 атома углерода, галоген/ .

и 5-25 вёс.% моновинилиденового ароматического соединения формулы

. .CH,

где Rj, - водород, хлор, метил;

RX - бензольное кольцо или бензольное кольцо, замещенное галогеном или низкоалкио овой группой (. , при соотношении нитрила к ароматичес кому соединению 13:1 - 2,5:1,прйгчем, 20-25% общего количества нитрила и ароматического соединения вводят на стадии конверсии оС-олефина (0-10%), а остальное их количество добавляют при конверсии мономеров (60-80%).

Преимущественно в качестве ненасыщенного нитрила используют акрилояитрил, в качестве оС.-олефина - изобутилен.

Ненасыщенный нитрил используют преимущественно в количестве 65-75%.

Инициатор полимеризации добавляют в количестве 75% в начале полимеризаЦИИ, a остальное - в процессе синте.за пблимеров.. Примерами перекисных ,атррбв, которые могут быть испЬйьзбванй являются перекиси щелочных металлов персульфаты, пербора ы и . щелочных металлов и аммония, и другие перекиси и гидроперекиси. Катализатор используют в количестве 0,01-:Й,0 вес предпочтительно 0,05-1,0 вес.% от тполимеризуемых мономеров. Количество катализатора зависит от вида мономе рОв, процесса полимеризации и жела leMoro реакции. В йачаЛе реакции полимеризации может быть добав лена только часть каталйзаторй, например., 75%,а остальное - s течение одного или более добавлений So 9ремя устойчивого протекАния процесса, по лимеризации. - .,„, ...Восстанавливающие агенты; кшврйё могут быть использованы в окислифель но-йосстановительных системах, включают сульфитй и бисульфиты, гидросульфиты, формальдегид-сульфоксилаты мело ных металлов и аммония к Др.Количество восстанавливающегоагента 0,01-1,0 вес.%, преимущественно . 0,05-0,5 вес.% по отношений к пола- меризуемым мономерам s зависимости от типа катализатора и присутствующе го количества. s, ,Молекулярный вес антерполимера может изменяться путем использования обычных регуляторов молекулярной мае сы, таких как высокоалкиловые меркап таны, например, третичный додекил ме каптан. Молекулйрная Iviacca Продукта может изменяться в игароком диапазоне, но для получения предлагаемых полимеров молекулярная масса ет 20000-10UOOO, преимуществеййо 50000-75000. Для предотвращения дальнейшей - реакции добавляют прерывающий раствор, а затем айтиоксидант. Полимер коагулирует и восстанавливается, войстановЛвнная пол имерная крошка промывается и сушится .обычйым способом, например, горячим воздухом или путем экструзии при повышенной температуре в вентилируемом экструдере. Предлагаемые интерполимеры обладают хорошими барьерными свойствами, эластичностью и прочностНымй сво Йствамй, йо без определенной степени ориентации не показывают высокой ударной прочности. При использовании интерполимеров s комбинации с другими материалами, например, в ламинатах или в соэкструдатах, нет необходимости ориентировать полимер для того, чтобы получить в нем высокую ударную прочность/ поскольку такая прочность может быть получена за счет комбинации в целом. ЕСли интерполимеры исиользуйтся индивидуально, то часТо необходимо ОриейТирОваТь интер663310полимер для того, .чтобы обеспечить ВЫСОКИЙ уровень ударной прочности. Пленки или листы используются для упаковки пищевых продуктов и медикаментов; бутьшки и подобные им контейнеры используются для размещения пи вдевых продуктов, медикаментов и жидкостей,включая алкогольные и безалкогольные напитки. Интерполимеры обычно имеют ударную прочность по Изоду , с надрезом ниже, чем кГм перед ориентацией, в то время как достигаемый предел прочности составляет, по крайней Mepef527 кг/см и даже до 703 КГ/СМ7 а прочность на изгиб превышает 703 кг/см часто до 984 кг/см При последующей ориентации иНтерполймера ударная прочность увеличивается в несколько раз ,по сравнению с перйоначальной величиной. Ориентация интерполимера может бЕЛте достигнута также другими извест ными методами. Процесс ориентации можно проводить в процессе формования или До или после проЦесра формования. Ориентация может быть одноосной или двуосной, а по степени частичной или полной. Степень ориентации, достигаемая в интерполимере, зависит от комбинации процесса формования и необходимой прочности в окончательном продукте. Пленки или листы интерполимера jitoiVT быть получены посредством экструзии, каландирования, литья и другими способами. Температура процессов литья 180-250 с. Такие |глеаки или вспененными эле-мёвтами, в которых пена представляет собой закрытие ячейки для того, чтобы поддерживать низкую проницаемость. Оня могут быть в форме тонких пленок, листов или панелей различной Толданы, стержней различного диаметра ИЛИ конкретных контейнеров различной в Грубой .или окончательной формах. Ицтерполимер обычно полуЧайт после процесса полимеризации в форйе крошки, а затем перЬрабатыёают в гранулы, которые используют для производства пленок, листов, стержней и т.д. Пленки и листы обычно получают при помощи экструзии, и пленки могут быть ориентирОваны до необходимой величины. Бутылки и контейнеры получают посредством литья с поддувом, инжекционного, вакуумного литья и т.д. Такие процессы реально пригодны Для получения некоторой степени ориентации изделия во время процесса получения изделия. Основной эффект вследствие ориентации интерполимера состоит в заметном улучшении ударной и других прочностнцх характеристик без ухудшения характеристик непроницаемости интерполимера. Литьевые свойства интерполимеров улучшаются с повышением температуры. Поскольку температура теплового разруше ния составляет 60-80 С, то это поэволяет подвергать пленки тепловому уплотнению или сваривать компоненты вместе при относительно низких температурах. Йнтерполимер показывает также хорошуй стабильность при поад- шеннйх темпер1атуpax. Пленки и листы, получаемые с использованием, предлагаемых интерполймеров, могут применяться для упайовки различных .пищевых продуктов и медикаментов, которые необходимо зашдатить от контакта с влагой или газами, такими как кислород. Плевки из интерполимеров могут быть использб ваны индивидуально или в слоях с; другими материалами дня придани я газонепроницаемости и непроницаемЬСти к водянь Парам, например с tepMoпластйчными полимерами или йeпoли 4epными Материалами, такими как картон целлофан и т.д Пленка иЗ йнтёрйблймара может находиться или с одной таких мат%риалов, или между этими материалами в структурах сёндВИЧ-типа. В таких случаях нет необходимости ориентировать интерполиме в зависимости от конкретного испрльзозвания слоистой структуры. П р и м е р I. В реактор для нолимеризации из нержавеющей снабженный устройствами для регулйрО ващ температуры и для Г1е1ремёшйв41ййл помещают 200 ч. дистиллйрованйой воды, 2 ч. двун 1Трйевой солили:неййой цепи полуэфйра этоксиловогр спйртд и сульфосусйпйновой кислоты (АэрО золь ), 2ч. дисульфоната нйтрй моноалкилфенбксибензола (ДЬуфэкс ЙА и 0,2 ч. бисульфита натрия. Темпера-т ра в реакторе устанавливаете 7 Э (22,), после чего в добавля ют 12 ч. акрилонитрила, 4 ч.стирЬяа/ 15 ч. изобутилена, 0,1 ч. третйЧйоГО додецилмеркаптана (сульфоль. - 120) и ч. персульфата калия. Содержимое реактора перемешивают и температуру поднимают до 122°F (50,). Прйгр товйяют смесь из 58 ч. акрилонитриjja, 11 ч. стирола и 0,4 ч. третйчнЬ го додецилмеркаптана и эту смейь до-; баэляют в реактор в четырех равных количествах с интервалами в один час после добавления персульфата калия; Через 4 часа добавляют 0,25 ч. персульфата калия. Через 5,5 часов дОбавляют водную эмульсию антйоксиданта (алкилированный арилфОсфат) в дос таточном количестве для того чтобы создать примерно i ч, антиоксидайта на 100 ч. полимера, и латекс добавляют к 1%-н6му раствору хлорида каль ция при 19Q°F (87,78°С), коагулированный .полимер восстанавливается в виде крошки, которую промывают водой и су1чат в принудительной воздушной сушилке при 180-190 Р (82,22-87,78 С

6 Анализ на акрилонитрил методом Микро Думас и на стирол и изоСутилен инфракрасным Методом показгш, что полимер содержит.. 67,7% акрилонитрила, 16,5% изобутилена и 15,5% стирола. Пример 2. Полимерную крошку, полученную по примеру 1, отжимают йрй 325 (162,78С) в течение 6 мин для удаления остаточных следов воДы, и отжатый лист затем перерабатывают в гранулы. Однородная толщина листов полимера достигается за счё.т литья под давлением гранул, для этих листов ОПрёделя1бт свойства проницаемости. Газопроницаемость измеряют для двуокиси углерода и для кислорода в соответствии со спрсрбрм .ASTM Д1434-66. Проникновение йаров воды измеряют в соответртвии ср способрм ASTM Е9в-63Т. Вьшонайдёйо, что проницаемость двуокиси углёррда составляет 1,8 см/см 24 ча саатм-с 4 : при , а проницаемость кирлбрОда в тех же условиях 1,0. Найдено также, что пройикновенйе паров воды составляет Oj4 часа-СМ при 37, и при отнрсител ьнрй влажнрсти 95%. Из части ТрЗГну иробанйого полимера методом лит1ья)1Ой Давлением при 180с получают бруски размерами 1/4х х1/2х5 да)ймов (6,,7x127 мм). С помощью этих брусков определяют температуру теплрвого разрушения (ASTM Д648) , которая составляет 70 С; прочйость на изгиб (ASTM Д970), которая составляет 942 кг/см и модуль упругости, - котррый составляет 34025 кг/см. Предел прочности, измеренной на обычных - гантелях ASTM Д638), срставляет 675 кг/см. Образцы полимера были ориентированы в рдиом направлении посредством прохоадения efо между йагретыми роликами,вравдаю1яимися с разными скоростями.При изгибе ориентированных листов на угол 180 в направлении,параллельном ориентации,листы разламывались прсле дззух изгибов, в то время как другая часть, изгибавшаяся на угол iSO под прямым углом к направЛ нию ориентирования, не разламывалась др тех пор пока она не изгибалась в течение четырнадцати раз. П р и М ё р 3. Полимер, полученный, как описано в примере 1 гранулируют в экструдере, гранулы поступают к литейной машине с поддувом, где отлив аю1СЯ;Дес я тйунциевые (311,035 г) бутыли, пригодные для размещения в них безалкогольных напиткрв. Бутылки наполняют водным раствором под газовым давлением примерно 30 фунт/дюйм (207000 н/м) и закупоривают. Бутылки испытывают при падении на твердую поверхность до появления разлома, средняя высота падения до появления разлома составляет примерно 6,5 футов

(197 см). Подобные и стеклянные Ьу тылий: разбивайтйя при падении с высота меньше, чем 1 фут (30,48 см)

П р и м е р 4, Полимер получают йо примеру 1/ за исключением того, что используют в качестве мономеров 75 ч. акрилонйтрила и по 12,5 ч. .стирола и иэобутилена. Полимеризаций прекращают через 7 часов, за это вре мя преобразование составляет 93%, Полимер стабилизир уют и восстйнааливают, Лак в примере 1, Анализ полимера показывает, что он содержит 71% акрилонитрйла, 15% изобутилена и 14% стирола

Испытания полимера , проведенные айалогячно примеру 2, показали, что пройицаемость кислорода и двуокири; углерода составляет 1,3 и 3,0 .соответственно, а Проникновение водяных паров составляет 0,5, Полимер имеет также хорошие физические свойства.

Пример 5. В соответствии с процессом примера 1 получают.полимер сиспользованием 60 ч, акриЛонитрила, 20 ч. изобутилена, 15 ч.«гтирола и 5 ч. ос-метилстирола. Найдено, что полимер содержит 62% акрйлонйтрила, 18% изобутилена и 201 стирола ио.метилстирола.Обйаружёно также, что температура теплового раэложейия поднимается до 7 5 С вследствие присутствйлос-метилстирола. Прочность на язгиб составляет 1075 кг/см, а модуль упругости 33040 кг/см

Пример 6. Получают полимер по примеру 1, нов качестве мономеров использ1тот 50 ч. акрилонитрила, 20 ч.мётакрилонйтрила, 5 ч. стирола и 15 ч. изобутилена, образованный полимер имеет температуру теплового разрушений 76 С и предел прочности 773 кг/cMf

П р и- м е р 7, При 75 Р (23,89«С) в реактор из нержавеющей стали, снабженный входным устройстйом, уст)р6йством для перемешйвайия и усТройсТBoW для регулирования температуры

добавляют 200 ч, воды, 2 ч. Доуфэкс-2А1, 2 ч. Азрозоль-А102, 0,2 ч. бисульфита натрия и 15 ч,изобутилена, 110 ч. акрилонитрила, 15 ч. стирола и 0,5 ч. Сульфол-120 смешивают в отдельном сосуде. При паремешивании содержимого реактора температура смеси поднимается до 122°F (50,), Смесь акрилонитрила, стирола, Сульфолй непрерывно добавляют в реактор за 5 часов с такой скоростью, что 14ч.акрилонитрила, 3 ч, стирола и 0,1 ч, Сульфола добавляют каждый час. Через 4 часа было добавлено 0,25 ч, персульфата калия, Добавление смеси акрилонитрила, стирола и Сульфола заканчивают при 79%нЬм преобразовании, К латексу-добавляют анТйоксйдант и полимер восстанавливают таким же способом, как описанный в примере 1, Температура Теплового разрьтиения составляет , предел прочности 738 кг/см а прочность на изгиб 1118 кг/см Установлено, что полимер содержит 69% акрилонитрила,

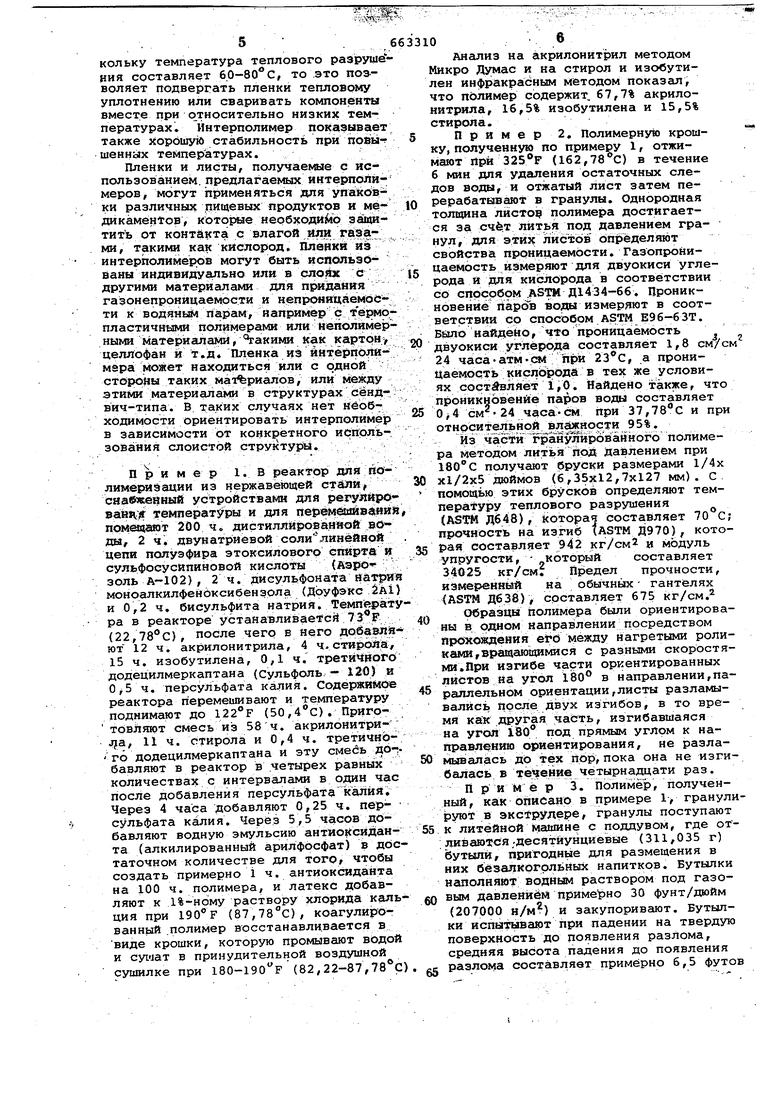

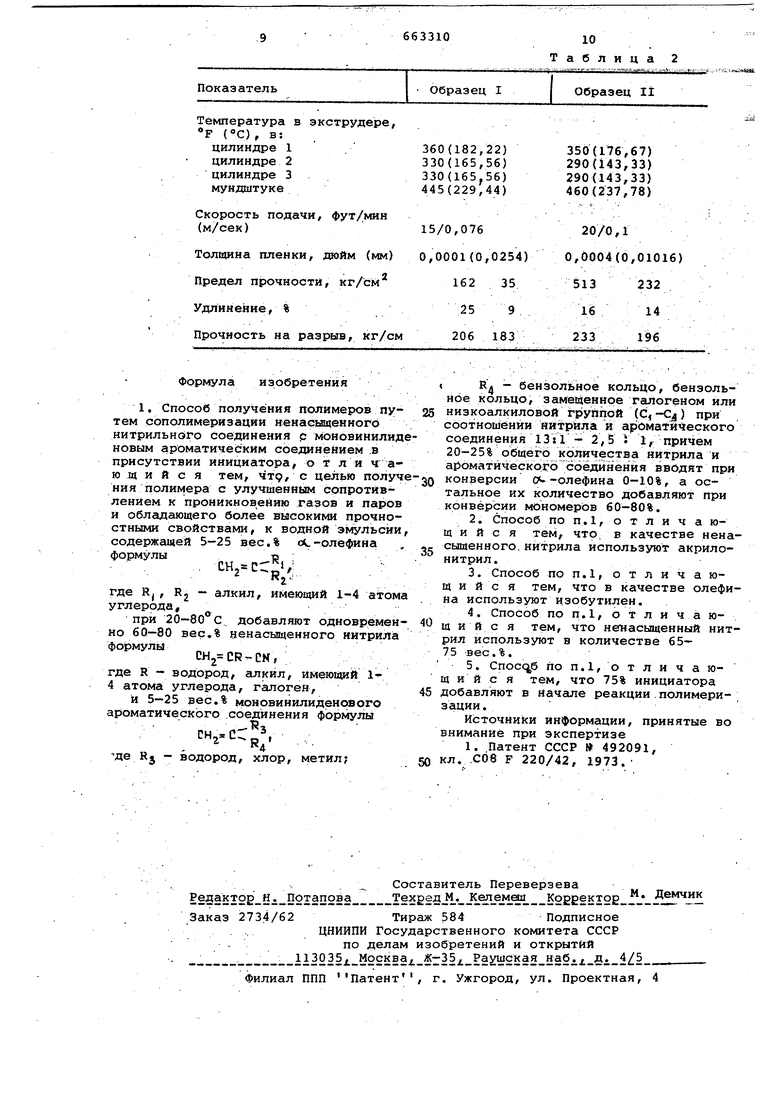

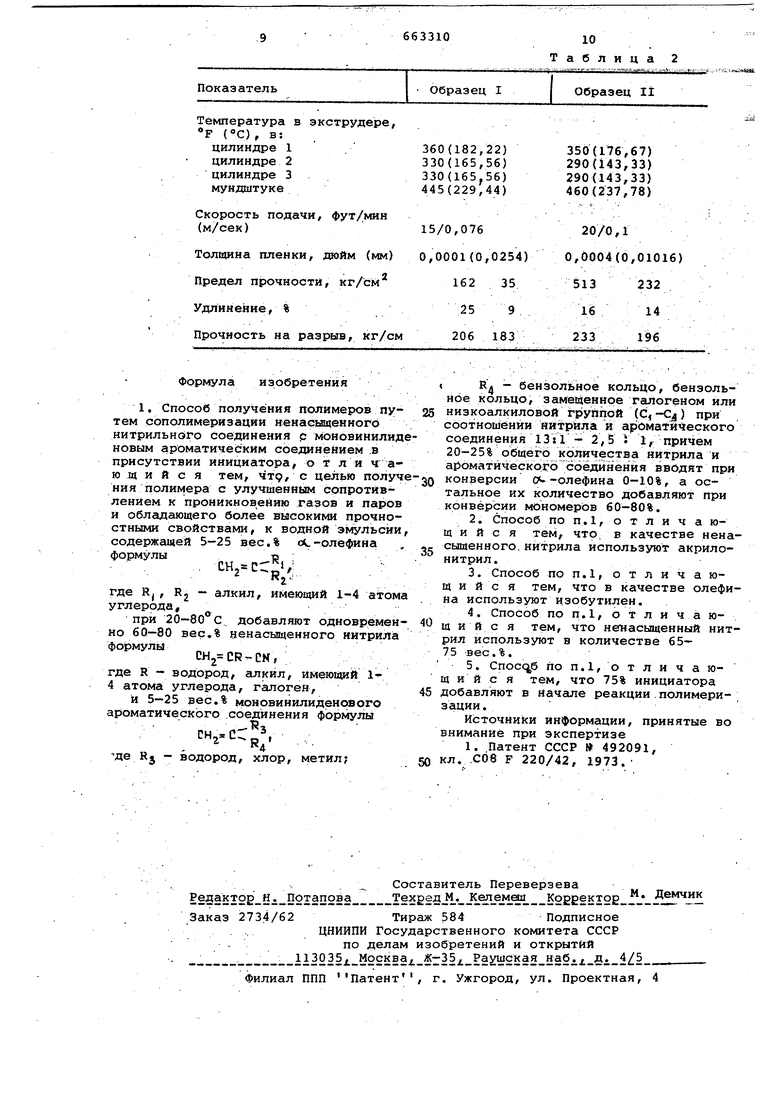

Пример 8, Для получения пленок используют полимер, полученный в процессе примера 7 и содержащий 69 вес,% акрилонитрила, Ji,5/5 вес,% стирола и 15,5 вес,% изобутилена. Используют экструДер с диаметром 1 дюйм (25,4 мм), который имеет шнек, имеющий отношение L/D 25:1, температуру в цилиндре поддерживают 360380°F (182,22-193,23°С), а температуру мундштука - (232,22°С), мундштук используют как щелевого, так и кольцевого типов,

Сиспользованием щелевого мундштука полученную ленту протягивают над роликами толщиной 20 мм для получения толщины пленки 1,4 мм. При использовании кольцевого- мундштука в сочетании с внешним диском растяжения получают пленку толщиной примерно 1 ММ, кс торую ориентируют в одном Нс1правлении, Свойства полученных

плейок приведены в табл, 1 и 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННАЯ СМЕСЬ ОЛЕФИНОВЫХ ПОЛИМЕРОВ И МОНОВИНИЛИДЕНОВЫХ АРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 1995 |

|

RU2144549C1 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С НИЗКОЙ СВЕТООТРАЖАЮЩЕЙ СПОСОБНОСТЬЮ И ХОРОШИМИ ПОКАЗАТЕЛЯМИ УДАРНОЙ ПРОЧНОСТИ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2458088C9 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| ПОЛИБУТАДИЕН С НИЗКИМ СОДЕРЖАНИЕМ ХЛОРИДА | 2009 |

|

RU2510401C2 |

| Полимерная композиция | 1976 |

|

SU673180A3 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

| ПЛЕНКИ НА ОСНОВЕ СШИТЫХ ПОЛИМЕРОВ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ | 2009 |

|

RU2520209C2 |

| ИЗДЕЛИЯ С ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ ЭЛАСТИЧНОСТЬЮ, ИЗГОТОВЛЕННЫЕ ИЗ ОБЛУЧЕННЫХ И СШИТЫХ ЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 1999 |

|

RU2229487C2 |

| Способ получения привитых сополимеров | 1972 |

|

SU491236A3 |

Т а . б л и ц а

Температура в экструдере, F (О, в:

цилиндре 1

цилиндре 2

цилиндре 3

мундштуке

Скорость подачи, фут/мин (м/сек)

Тол1цина пленки, дюйм (юл) Предел прочности, кг/сМ Удлинение, % Прочность на разрыв, кг/см

Формула изобретения

формулы

сн, сг.

где R, , R2 алкил, имеющий 1-4 атома углерода,

при 20-80 С добавляют одновременно 60-80 вес.% ненасыщенного нитрила формулы

CH2 CR-CN,

где R - водород, алкил, имеющий 14 атома: углерода, галоген,

и 5-25 вес.% моновинилиденового ароматического соединения формулы

CH,., ,

де RJ - водород, хлор, метил;

350(176,67) 290(143,33) 290(143,33) 460(237,78)

20/0,1

0,0004(0,01016) 254) 513 232

35

16 14 9 . . 233 196

183

R - бензольное кольцо, бензольное кольцо, замещенное галогеном или низкоалкиловой группой (С,-C,j) при соотношении нитрила и а рйматй 1еского соединения 13tl- 2,5 V 1, причем 20-25% общего количества нитрила и ароматического соединения вводят при конверсии о--олефина 0-10%, а остальное их количество добавляют при конверсии мономеров 60-80%.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-05-15—Публикация

1973-11-26—Подача