Изобретение относится к области получения смеси полифенилполиаминов с метиленовыми мостиками, которые применяются для синтеза полиамидов, .в качестве отвердителя эпоксидных смол, а также после фосгенирования эти соединения можно использовать для получения полиуретанов.

Известен способ получения смеси полифенилполиаминов с метиленовыми мостиками путем кондеисации анилина с формальдегидом, взятых в объемном соотношении 3;1 в присутствии соляной кислоты, в водной среде при 90°С Недостатками известного способа являются периодичность процесса, а также сравнительно невысокий выход основного продукта 4,4-диаминодифенилметана. Целью изобретения является непре рывное проведениепроцесса и получение 4,4-диаминодифенилметана с высоким выходом.

Эта цель достигается тем, что предварительно тщательно смешивают при 35-50 С водные растворы хлоргидрата анилина и формальдегида в моляном соотношении 1,5:4,0 на 1 моль с содержанием соляной кислоты 0,450,95 эквивалентов на 1 эквивалент

анилина и общем содержании воды 4-7 молей на Гмоль а йЙлина, реакционную смесь непрерывно пропускают через реактор со скоростью, не допускающей обратного смешения, поддеживая температуру смеси 55-75°С, причем максимальное время пребывани в реакторе ссзставляет 32 с, затем смесь охлаждают до 35-40°С в течени 4-50 мин путем непрерывной рециркуляции в зоне охлаждения, непрерывно удаляют реакционную смесь из зоны охлаждения со скоростью, соответствующей скорости поступления смеси и реактора, выдерживают реакционную смесь при 40-70С в течение 40- 100 мин в зоне выдержки и конденсируют смесь в реакторе при 55-85с в течение 160-400 мин.

Новое сочетание стадий, а также тщательное регулирование условий реакции на каждой стадии позволяет получать непрерывным способом смесь полифенилполиаминов с метиленовыми мостиками, состоящую в основном из 4,4-диаминодифенилметанй (не менее 98 вес.%).

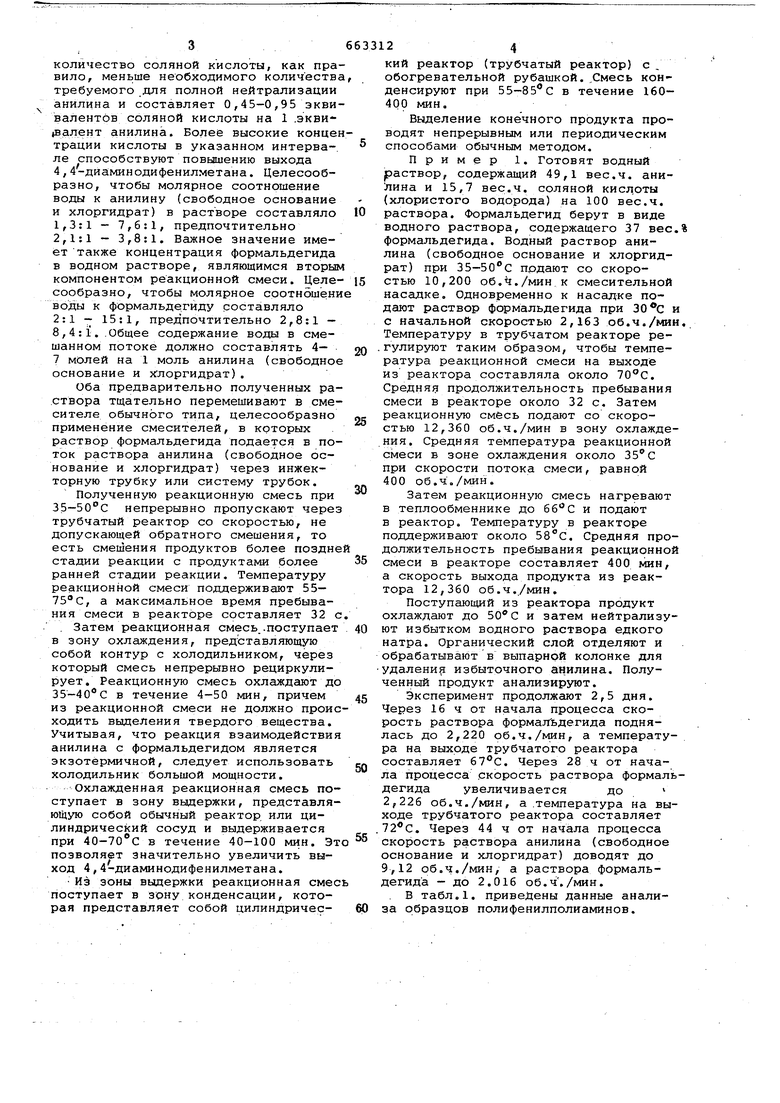

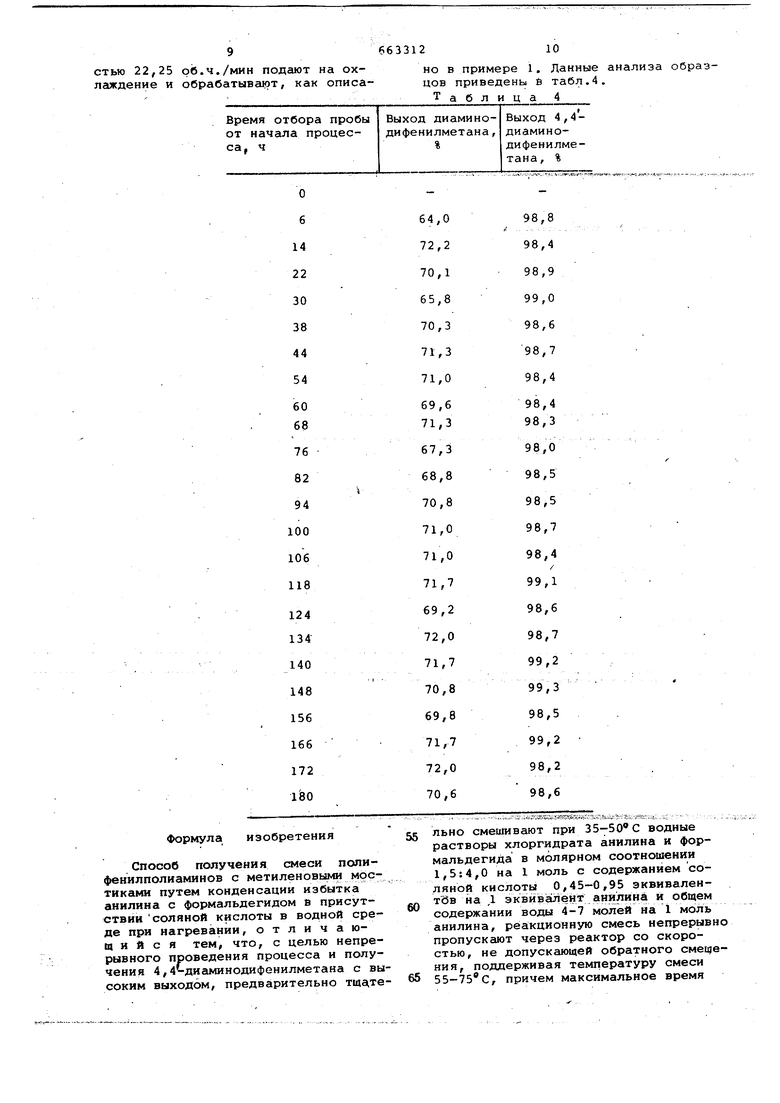

На начальной стадии предлагаемог способа смешивают водные растворы анилина и соляной кислоты. Причем количество соляной кислоты, как пра вило, меньше необходимого количеств требуемого для полной нейтрализации анилина и составляет 0,45-0,95 экви валентов соляной кислоты на 1 .экви(Валент анилина. Более высокие конце трации кислоты в указанном интерва-. ле способствуют повышению выхода 4, 4-диа;минодифенилметана. Целесообразно, чтобы молярное соотношение воды к анилину (свободное основание и хлоргидрат) в растворе составляло 1,3:1 - 7,6:1, предпочтительно 2,1:1 - 3,8:1. Важное значение имеет также концентрация формальдегида в водном растворе, являющимся вторым компонентом реакционной смеси. Целесообразно, чтобы молярное соотношени воды к формальдегиду составляло 2:1 - 15:1, предпочтительно 2,8:1 - 8,4:1. .Общее содержание воды в смешанном потоке должно составлять 4- 7 молей на 1 моль анилина (свободное основание и хглоргидрат) , Оба предварительно полученных раствора тщательно перемешивают в смесителе обычного типа, целесообразно применение смесителей, в которых раствор формальдегида подается в поток раствора анилина (свободное основание и хлоргидрат) через инжекторную трубку или систему трубок. Полученную реакционную смесь при 35-50С непрерывно пропускают через трубчатый реактор со скоростью, не допускающей обратного смешения, то есть смешения продуктов более поздне стадии реакции с продуктами более ранней стадии реакции. Температуру реакционной смеси поддерживают 55- , а максимальное время пребывания смеси в реакторе составляет 32 с Затем реакционная смесь, .поступает в зону охлаждения, представляющую собой контур с холодильником, через который смесь непрерывно рециркулирует. Реакционную смесь охлаждают до 35-40 С в течение 4-50 мин, причем из реакционной смеси не должно проис ходить выделения твердого вещества. Учитывая, что реакция взаимодействия анилина с формальдегидом является экзотёрмичной, следует использовать холодильник большой мощности. Охлажденная реакционная смесь поступает в зону выдержки, представляющую собой обычный реактор или цилиндрический сосуд и выдерживается при 40-70с в течение 40-100 мин. Эт позволяет значительно увеличить выход 4,4-диаминодифенилметана. Из зоны выдержки реакционная смес поступает в зону конденсации, которая представляет собой цилиндрический реактор (трубчатый реактор) с , обогревательной рубашкой. ,Смесь конденсируют при 55-85 С в течение 160- 400 мин. Выделение конечного продукта проводят непрерывным или периодическим способами обычным методом. Пример 1. Готовят водный раствор, содержащий 49,1 вес.ч. аниЛина и 15,7 вес.ч. соляной кисл.оты (хлористого водорода) на 100 вес.ч. раствора. Формальдегид берут в виде водного раствора, содержащего 37 вес.% формальдегида. Водный раствор анилина (свободное основание и хлоргидрат) при 35-5О с подают со скоростью 10,200 об.г./мин к смесительной насадке. Одновременно к насадке подают раствор формальдегида при и с начальной скоростью 2,163 об.ч./мин, Температуру в трубчатом реакторе регулируют таким образом, чтобы температура реакционной смеси на выходе из реактора составляла около . Средняя продолжительность пребывания смеси в реакторе около 32 с. Затем реакционную смесь подают со скоростью 12,360 об.ч./мин в зону охлаждения. Средняя температура реакционной смеси в зоне охлаждения около при скорости потока смеси, равной 400 об.ч ./мин. Затем реакционную смесь нагревают в теплообменнике до и подают в реактор. Температуру в реакторе поддерживают около . Средняя продолжительность пребывания реакционной смеси в реакторе составляет 400 мин, а скорость выхода продукта из реактора 12,360 об.ч./мин. Поступающий из реактора продукт охлаждают до и затем нейтрализуют избытком водного раствора едкого натра. Органический слой отделяют и обрабатывают в выпарной колонке для удаление избыточного анилина. Полученный продукт анализируют. Эксперимент продолжают 2,5 дня. Через 16 ч от начала процесса скорость раствора формальдегида поднялась до 2,220 об.ч,/идан, а температура на выходе трубчатого реактора составляет . Через 28 ч от начала процесса скорость раствора формальдегида увеличивается до 2,226 об.ч./мин, а .температура на выходе трубчатого реактора составляет . Через 44 ч от начала процесса скорость раствора анилина (свободное основание и хлоргидрат) доводят до 9,12 об.ч,/мин, а раствора формальдегида - до 2.016 об.ч ./мин. . В табл.1, приведены данные анализа образцов полифенилполиаминов.

6

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смеси ди-/аминофенил/-метанов и олигомерных полиметиленполифенилполиаминов | 1976 |

|

SU1036246A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ С МЕТИЛЕНОВЫМ МОСТИКОМ | 2009 |

|

RU2478610C2 |

| Способ выделения 4,4 -диаминодифенилметана | 1977 |

|

SU667129A3 |

| Способ получения производных линкомицин-2-фосфата | 1967 |

|

SU511014A3 |

| Способ получения смеси, состоящей из ди (аминофенил) метанов и олигомерных полиметилен (полифенил) полиаминов | 1976 |

|

SU691080A3 |

| Способ получения 3-окси-5-метилизоксазола | 1984 |

|

SU1405702A3 |

| Способ выделения 4,4"-диаминодифенилметана | 1977 |

|

SU718006A3 |

| СПОСОБ ПОЛУЧЕНИЯ п,п-ДИ-(АМИНОФЕНИЛ)-МЕТАНА | 1971 |

|

SU307564A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИНОДИФЕНИЛМЕТАНА И ЕГО ВЫСШИХ ГОМОЛОГОВ | 2003 |

|

RU2330016C2 |

| Способ огнезащитной отделки текстильного материала из целлюлозного волокна | 1968 |

|

SU520928A3 |

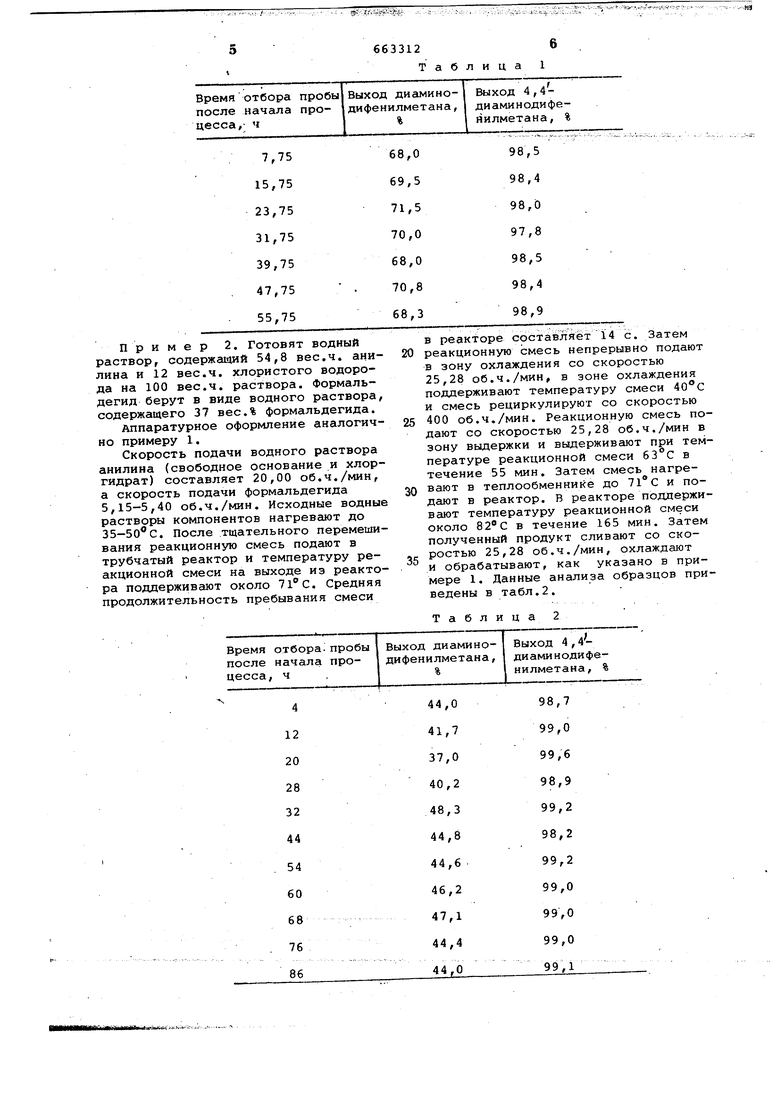

Пример 2. Готовят водный раствор, содержащий 54,8 вес.ч. анилина и 12 вес.ч. хлористого водорода на 100 вес.ч. раствора. Формальдегид берут в виде водного раствора, содержащего 37 вес.% формальдегида.

Аппаратурное оформление аналогично примеру 1.

Скорость подачи водного раствора анилина (свободное основание и хлоргидрат) составляет 20,00 об.ч./мин, а скорость подачи формальдегида 5,15-5,40 об.ч./мин. Исходные водные растворы компонентов нагревают до 35-50 С. После тщательного перемешивания реакционную смесь подают в трубчатый реактор и температуру реакционной смеси на выходе из реактора поддерживают около 71°с. Средняя продолжительность пребывания смеси

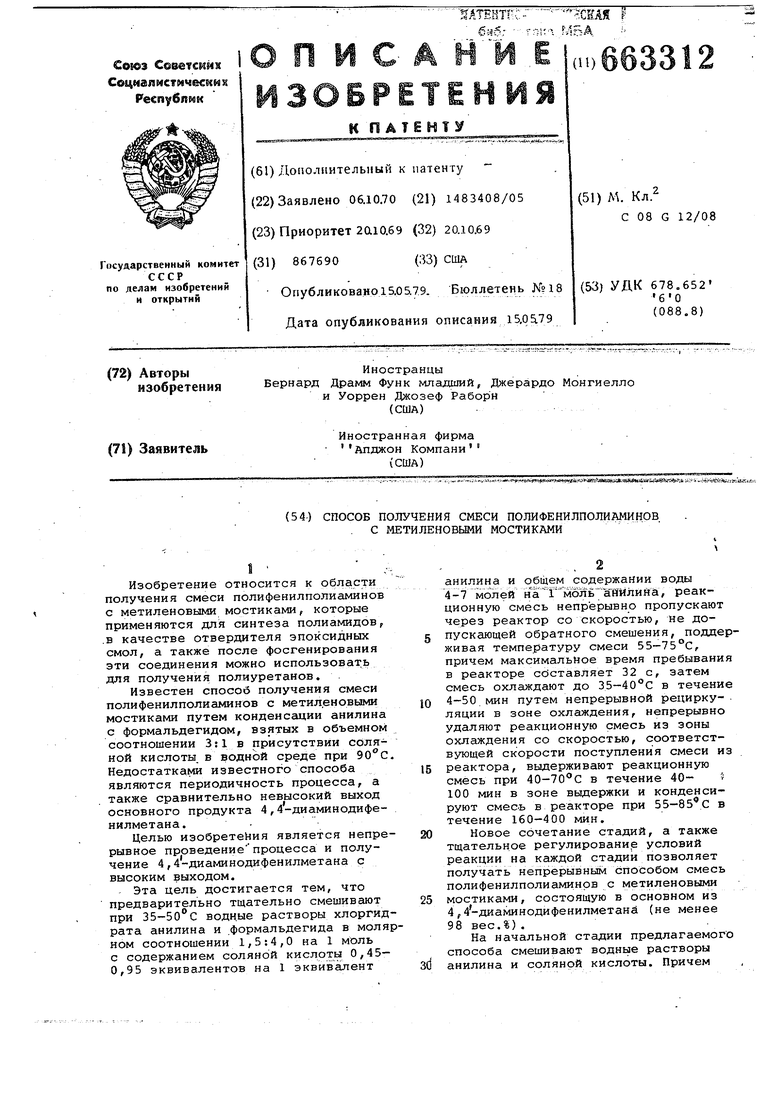

в реакторе составляет 14 с. Затем реакционную смесь непрерывно подают в зону охлаждения со скоростью 25,28 об.ч./мин, в зоне охлаждения поддерживают температуру смеси 40°с и смесь рециркулируют со скоростью 400 об.ч./мин. Реакционную смесь подают со скоростью 25,28 об.ч./мин в зону выдержки и выдерживают при температуре реакционной смеси в течение 55 мин. Затем смесь нагревают в теплообменнике до 71 С и подают в реактор. В реакторе поддерживают температуру реакционной смеси около в течение 165 мин. Затем полученный продукт сливают со скоростью 25,28 об.ч./мин, охлаждают и обрабатывают, как указано в примере 1. Данные анализа образцов приведены в табл.2.

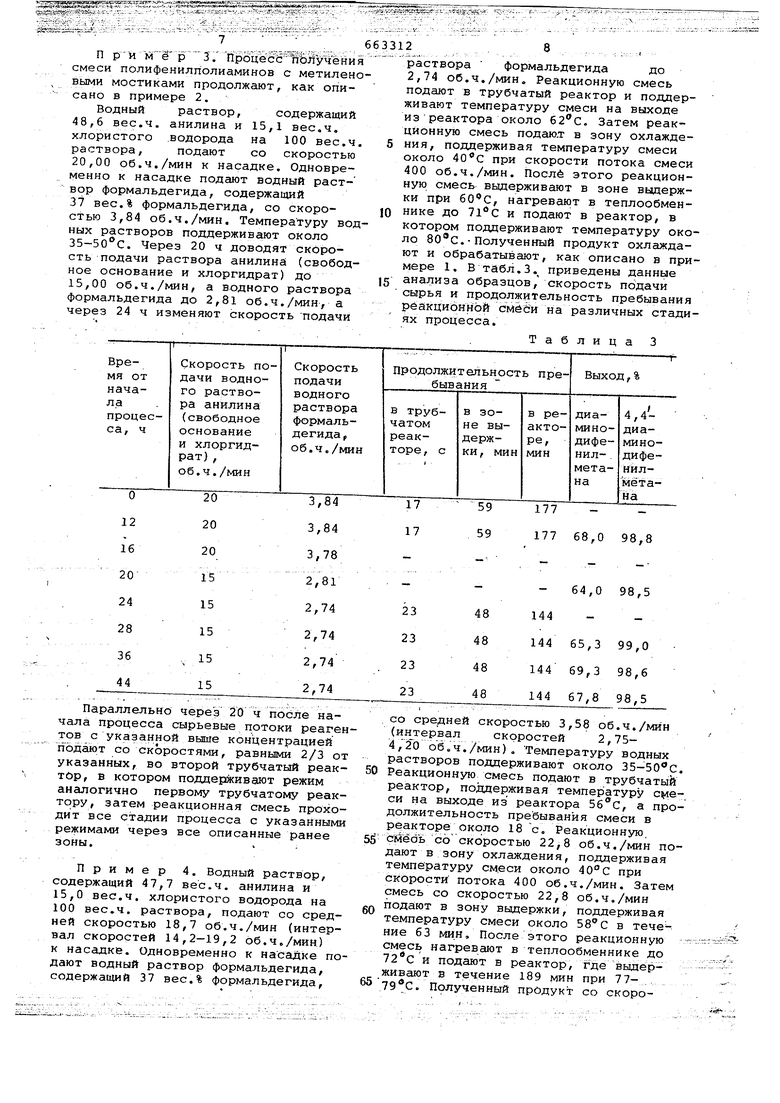

Таблица2 1 П р и р 3. Процесй °п&Лучени я смеси полифенилполиаминов с метилено выми мостиками продолжают, как описано в примере 2. Водный раствор, содержащий 48,6 вес.ч, анилина и 15,1 вес,ч, хлористого .водорода на 100 вес.ч раствора, подают со скоростью 20,00 об.ч./мин к насадке. Одновременно к насадке подают водный раствор формальдегида, содержащий 37 вес.% формальдегида, со скоростью 3,84 об.ч./мин. Температуру вод ных растворов поддерживают около Зб-ЗО С. Через 20 ч доводят скорость подачи раствора анилина (свобод ное основание и хлоргидрат) до 15,00 об.ч./мин, а водного раствора формальдегида до 2,81 об.ч./мин, а через 24 ч изменяют скорость подачи

Параллельно через 20 ч после начала процесса сырьевые потоки реагентов с указанной выше концентрацией ifoflaioT со скоростями, равными 2/3 от указанных, во второй трубчатый реактор, в котором поддерживают режим аналогично первому трубчатому реактору, затем реакционная смесь проходит все стадии процесса с указанными режимами через все описанные ранее зоны.

Пример 4. Водный раствор, содержащий 47,7 вес.ч. анилина и 15,0 вес.ч. хлористого водорода на 100 вес.ч. раствора, подают со средней скоростью 18,7 об.ч./мин (интервал скоростей 14,2-19,2 об.ч./мин) к насадке. Одновременно к наСадке подают водный раствор формальдегида, содержащий 37 вес.% формальдегида.

со средней скоростью 3,58 об.ч./мин (интервал скоростей 2,754,20 об.ч./мин). Температуру водных растворов поддерживают около 35-50 с.

Реакционную смесь подают в трубчатый реактор, поддерживая температуру С5лвси на выходе из реактора , а продолжительность пребывания смеси в реакторе около 18 с. Реакционную.

5 сМёоь со скоростью 22,8 об.ч./мин подают в зону охлаждения, поддерживая температуру смеси около при скорости потока 400 об.ч./мин. Затем смесь со скоростью 22,8 об.ч./мин подают в зону вьщержки, поддерживая температуру смеси около 58°С в тече

...,-.иАЛ. ние 63 мин. После этого реакционную смесь нагревают в теплообменнике до и подают в реактор, где выдерживают в течение 189 мин при 7779 С. Полученный продукт со скорораствора формальдегида до 2,74 об.ч./мин. Реакционную смесь подают в трубчатый реактор и поддерживают температуру смеси на выходе из реактора около б2с. Затем реакционную смесь подают в зону охлаждения, поддерживая температуру смеси около при скорости потока смеси 400 об.ч./мин. После этого реакционную смесь выдерживают в зоне выдержки при бОС, нагревак)т в теплообменнике до и подают в реактор, в котором поддерживают температуру около .-Полученный продукт охлаждают и обрабатывают, как описано в примере 1. В тЭбл.З. приведены данные анализа образцов/ скорость подачи сырья и продолжительность пребывания реакционной смеси на различных стадиях процесса. Таблица 3

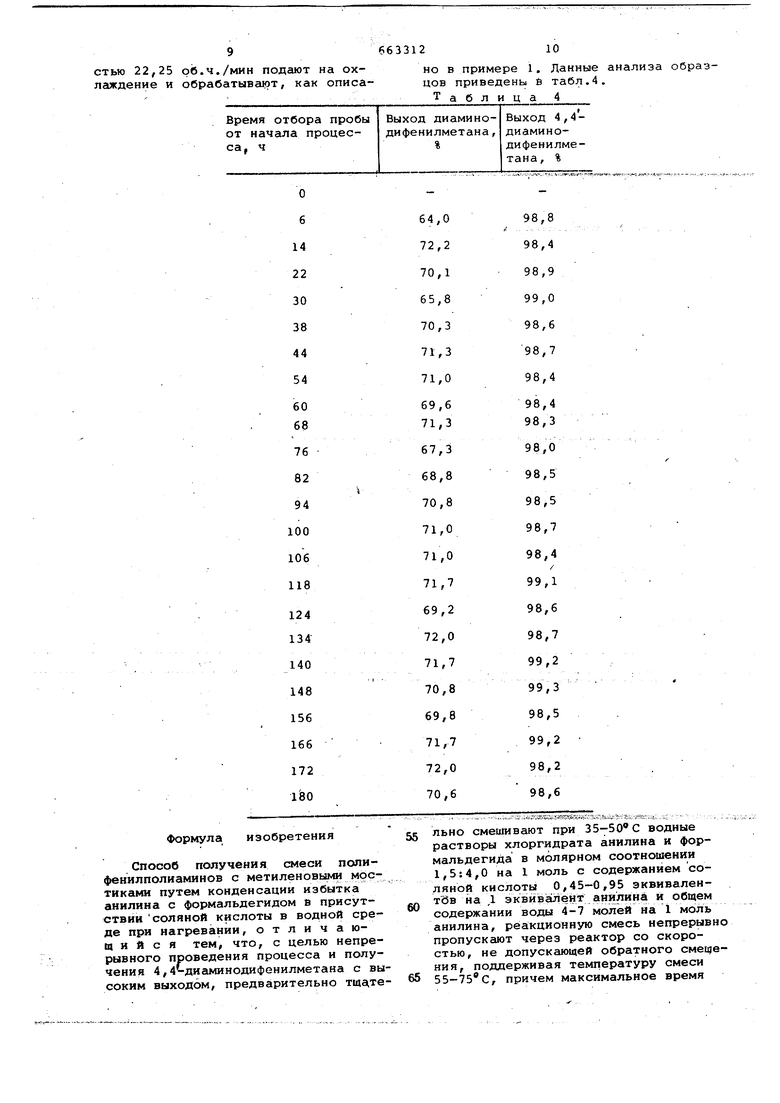

стью 22,25 об.ч./мин подают на охлаждение и обрабатывают, как описаФормула изобретения Способ получения смеси полифенилполиаминов с метиленовыми мостиками путем конденсации избытка аиилииа с формальдегидом в присутствии соляиой кислоты в водной среде при нагревании, отличающийся тем, что, с целью непрерывного проведения процесса и получения 4,4 -диаминодифенилметана с вы соким выходом, предварительно тща,те

но в примере 1. Данные анализа образцов приведены и табл,4. Таблица 4 льно смешивают при 35-50 С водные растворы хлоргидрата анилина и формальдегида в молярном соотношении 1,5:4,0 на 1 моль с содержанием соляной кислоты 0,45-0,95 эквивалентВв на ,1 эквивалент анилина и общем содержании воды 4-7 молей на 1 моль анилина, реакционную смесь непрерывно пропускают через реактор со скоростью, не допускающей обратного смещения, поддерживая температуру смеси 55-75 С, причем максимальное время

11 663312

пребывания в реакторе составляет .ростью, соответствующей скорости пос32 с, затем смесь охлаждают до 35-тупления смеси из реактора, выдержи40 С в течение 4-50 мин путем не-вают реакционную смесь при 40-70 С

прерывной рециркуляции в зоне рхлаж-в течение 40-100 мин в. зоне выдержки

ления, непрерывно удаляют реакцион-и конденсируют смесь в реакторе при

ную смесь из зоны охлаждения со ско-55-85 С в течение 160-400 мин.

-AZ

Авторы

Даты

1979-05-15—Публикация

1970-10-06—Подача