1

Изобретение относится к оборудованию для получения мерных отрезков и перфорирования полосового и ленточного материала.

Известно устройство для перфорирования и отрезки полосового и ленточного материала, содержащее раму, на которой закреплены . механизм резки, приводимый в движение от привода через кулачок, два связанных с приводом валка, на одном из которых смонтированы пуансоны, а на другом матрица 1.

Недостатком известного устройства является сложность конструкции.

Для упрощения конструкции привод выполнен в виде силового цилиндра с двумя штоками, на одном из которых закреплен кулачок, а на другом установлена зубчатая рейка, и шестерни, установленной на валке и взаимодействующей с рейкой.

Кроме того, устройство может быть снабжено парой подающих валков, на одном из которых закреплена шестерня, взаимодействующая с рейкой. На одном из валков каждой пары валков может быть установлена храповая муфта и. выполнены бурты, расстояние между которыми равно ширине другого валка.

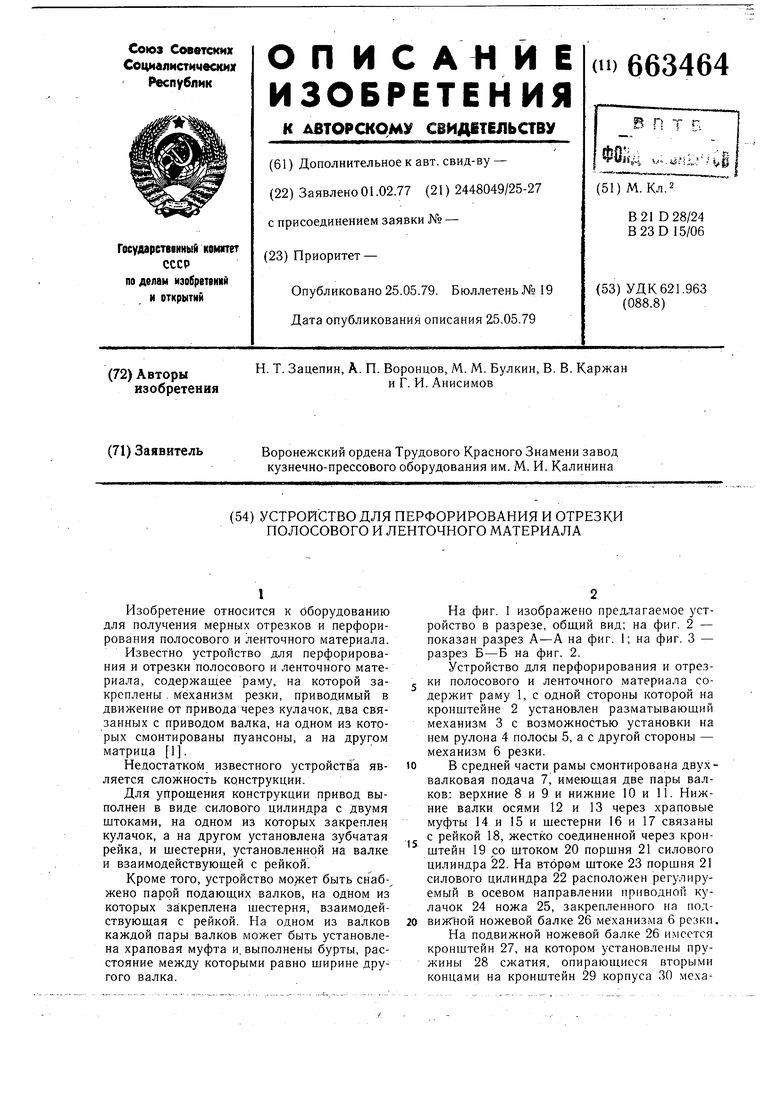

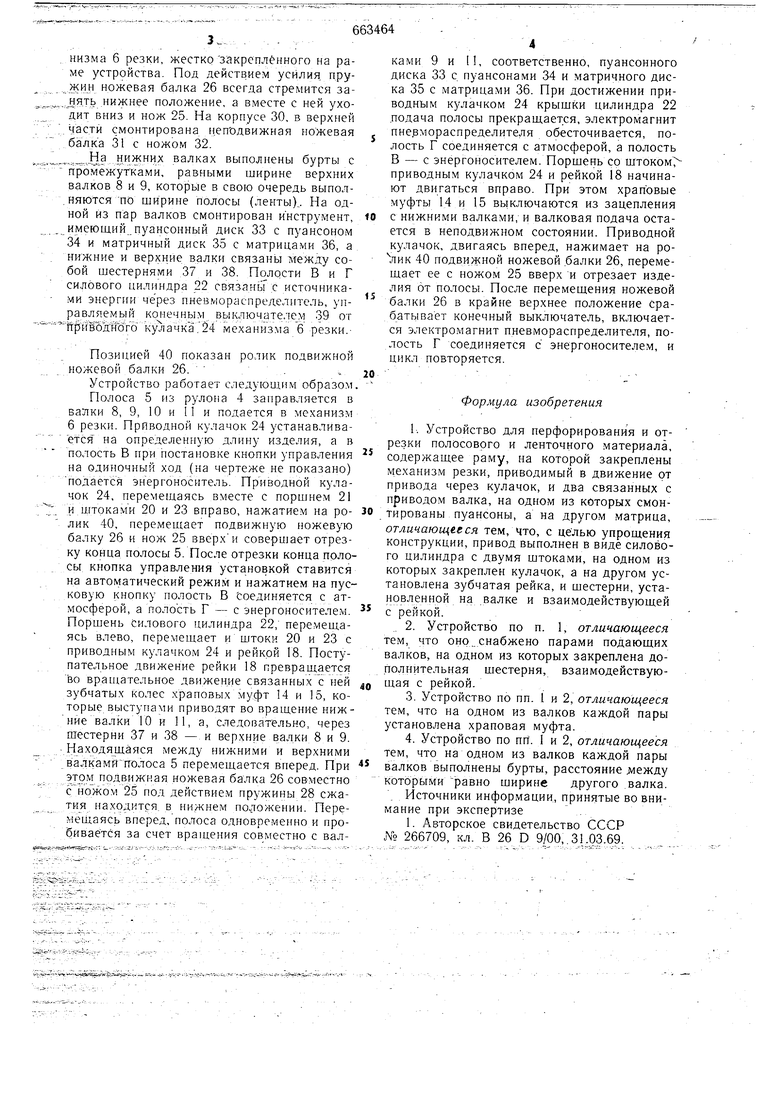

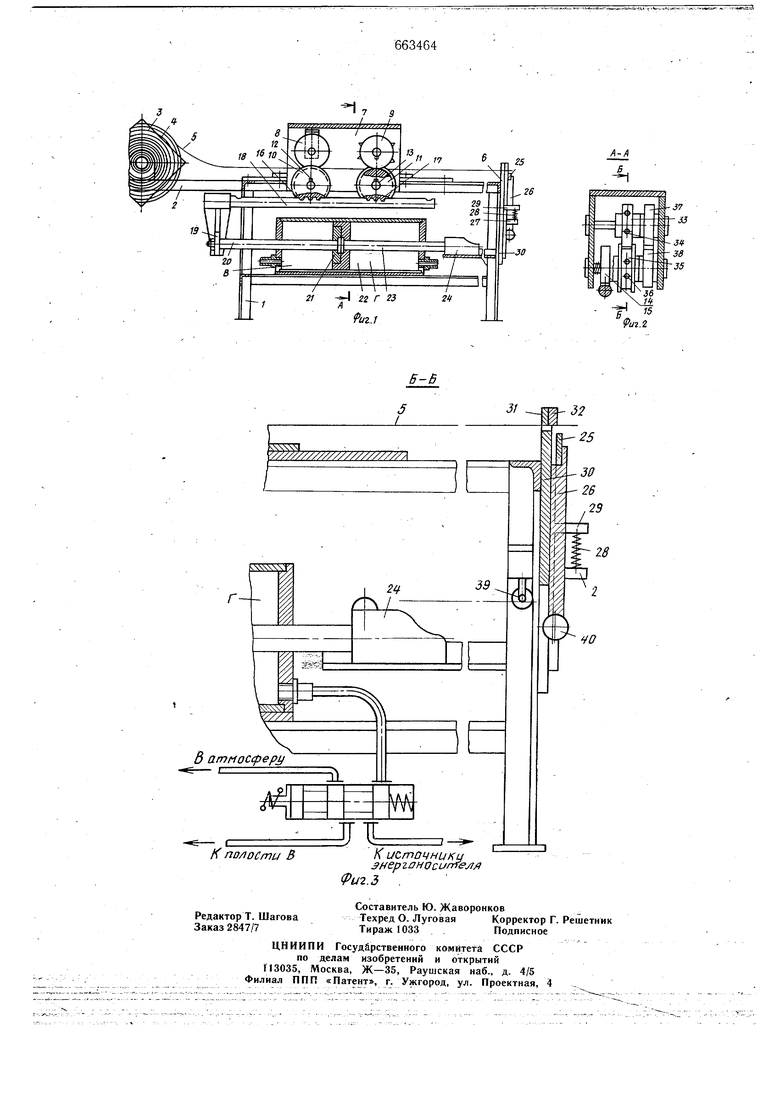

На фиг. 1 изображено предлагаемое устройство в разрезе, общий вид; на фиг. 2 - показан разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для перфорирования и отрезки полосового и ленточного материала содержит раму 1, с одной стороны которой на кронштейне 2 установлен разматывающий механизм 3 с возможностью установки на нем рулона 4 полосы 5, а с другой стороны - механизм 6 резки.

В средней части рамы смонтирована двухвалковая подача 7, имеющая две пары валков: верхние 8 и 9 и нижние 10 и 11. Нижние валки осями 12 и 13 через храповые муфты 14 и 15 и шестерни 16 и 17 связаны с рейкой 18, жестко соединенной через кронштейн 19 со штоком 20 поршня 21 силового цилиндра 22. На втором штоке 23 порщня 21 силового цилиндра 22 расположен регулируемый в осевом направлении приводной кулачок 24 ножа 25, закрепленного на подвижной ножевой балке 26 механизма 6 резки.

На подвижной ножевой балке 26 имеется кронштейн 27, на котором установлены пружины 28 сжатия, опирающиеся вторыми концами на кронштейн 29 корпуса 30 механизма 6 резки, жесткозакрепленного на раме устройства. Под действием усилия пружин ножевая балка 26 всегда стремится за нять нижнее положение, а вместе с ней уходит вниз и нож 25. На корпусе 30, в верхней : Участи смонтирована н.еподвижная ножевая балка 31 с ножом 32. На нижних валках выполнены бурты с промежутками, равными ширине верхних валков 8 и 9, которые в свою очередь выпол, няются ПО ширине полосы (лентыЬ На одной из пар валков смонтирован инструмент, имеюа1ий пуансонный диск 33 с пуансоном 34 и матричный диск 35 с матрицами 36, а нижние и верхние валки связаны между собой шестернями 37 и 38. Полости В и Г силового цилиндра 22 связаньГ ;с источниками энергии через пневмораспределитель, управляемый конечным выключателем 39 от ПрйводШго кулачка . 24 механизма 6 резки.Позицией 40 показан ролик подвижной ножевой балки 26. .... Устройство работает следующим образом. Полоса 5 из рулона 4 заправляется в валки 8, 9, 10 и 11 и подается в механизм 6 резки. Приводной кулачок 24 устанавлива ется на определенную длину изделия, а в полость В при постановке кнопки управления на одиночный ход (на чертеже не показано) подается энергоноситель. Приводной кулачок 24, перемешаясь вместе с поршнем 21 . и штоками 20 и 23 вправо, нажатием на ролик 40, перемещает подвижную ножевую балку 26 и нож 25 вверхи совершает отрезку конца полосы 5. После отрезки конца полосы кнопка управления установкой ставится на автоматический режим и нажатием на пусковую кнопку полость В Соединяется с атмосферой, а полость Г - с энергоносителем. Поршень Силового цилиндра 22, пере.мещаясь влево, перемешает и штоки 20 и 23 с приводным кулачком 24 и рейкой 18. Поступательное движение рейки 18 преврашается во вращательное движение связанных с ней зубчатых колес храповых муфт 14 и 15, которые выступами приводят во вращение нижние валки 10 и 11, а, следовательно, через шестерни 37 и 38 - и верхние валки 8 и 9. - Находя ш.аяся между нижними и верхними валкамйполоса 5 перемещается вперед. При этом подвижная ножевая балка 26 совместно с ножом 25 под действием пружины 28 сжатия находится, в нижнем положении. Перемещаясь вперед, полоса одновременно и пробивается за счет вращения совместно с валками 9 и И, соответственно, пуансонного диска 33 с пуансонами 34 и матричного диска 35 с матрицами 36. При достижении приводным к)лачком 24 крышки цилиндра 22 подача полосы прекращается, электромагнит пневмораспределителя обесточивается, полость Г соединяется с атмосферой, а полость В - с энергоносителем. Поршень со щтoкoм приводным кулачком 24 и рейкой 18 начинают двигаться вправо. При этом храповые муфты 14 и 15 выключаются из зацепления с нижними валками, и валковая подача остается в неподвижном состоянии. Приводной кулачок, двигаясь вперед, нажимает на 40 подвижной ножевой балки 26, перемещает ее с ножом 25 вверх и отрезает изделия от полосы. После перемещения ножевой балки 26 в крайне верхнее положение Срабатывает конечный выключатель, включается электромагнит пневмораспределителя, полость Г соединяется с энергоносителем, и цикл повторяется. Формула изобретения 1. Устройство для перфорирования и отрезки полосового и ленточного материала, содержащее раму, на которой закреплены механиз.м резки, приводи.мый в движение от привода через кулачок, и два связанных с приводом валка, на одном из которых смонтированы пуансоны, а на другом .матрица, отличающееся тем, что, с целью упрощения конструкции, привод выполнен в виде силового цилиндра с двумя штоками, на одном из которых закреплен кулачок, а на другом установлена зубчатая рейка, и шестерни, установленной на валке и взаимодействующей с рейкой. 2.Устройство по п. 1, отличающееся тем, что оно. снабжено парами подающих валков, на одном из которых закреплена дополнительная шестерня, взаимодействуюшая с рейкой. 3.Устройство по пп. 1 и 2, отличающееся тем, что на одном из валков каждой пары установлена храповая муфта. 4.Устройство по пп. 1 и 2, отличающееся тем, что на одном из валков каждой пары валков выполнены бурты, расстояние Л1ежду которыми равно ширине другого .валка. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 266709, кл. В 26 D 9/00,.31.03.69.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1980 |

|

SU889226A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов | 1984 |

|

SU1166870A1 |

| Способ непрерывной подачи полосовогоМАТЕРиАлА B РАбОчую зОНу пРЕССА | 1979 |

|

SU812392A1 |

| Ножницы для резки листового и полосового материала | 1980 |

|

SU998005A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Ножницы к прессу для обработки полосового и ленточного материала | 1984 |

|

SU1172656A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

| Полуавтомат для получения сборных изделий | 1972 |

|

SU442037A1 |

Авторы

Даты

1979-05-25—Публикация

1977-02-01—Подача