Иэое5ретение относится к магнитноабразивной обработке изделий, например к станкам для полирования наружных поверхностей деталей типа тел вращения сложной формы из ферромагнитных материалов, особенно тех, к которым предъявляются высокие требования по точности и качеству поверхностного слоя.

Известно устройство для магнитноабразивной обработки деталей типа тел вращения сложной конфигурации, располагаемых между -полюсами кольцевой магнитной системы и соединенных с механизмом, приводящим их во вращение вокруг собственной оси и оси кольцевой магнитной системы, а также в осциллирующее движение вдоль оси детали ГП.

Недостатками известного устройства являются низкая точность обработки и неравномерная щероховатость поверхности, так как при обработке сложного профиля магнитное поле концентрируется на участках поверхности близких к поверхности полюсных наконечников. Вследствие этого съем металла происходит неравномерно, точность обработки снижается,. На вогнутых участках профиля большой кривизны съем практически прекращается.

Цель изобретения - повышение точности обработки, получение равнЪмерной шероховатости профиля и повыше.ние производительности.

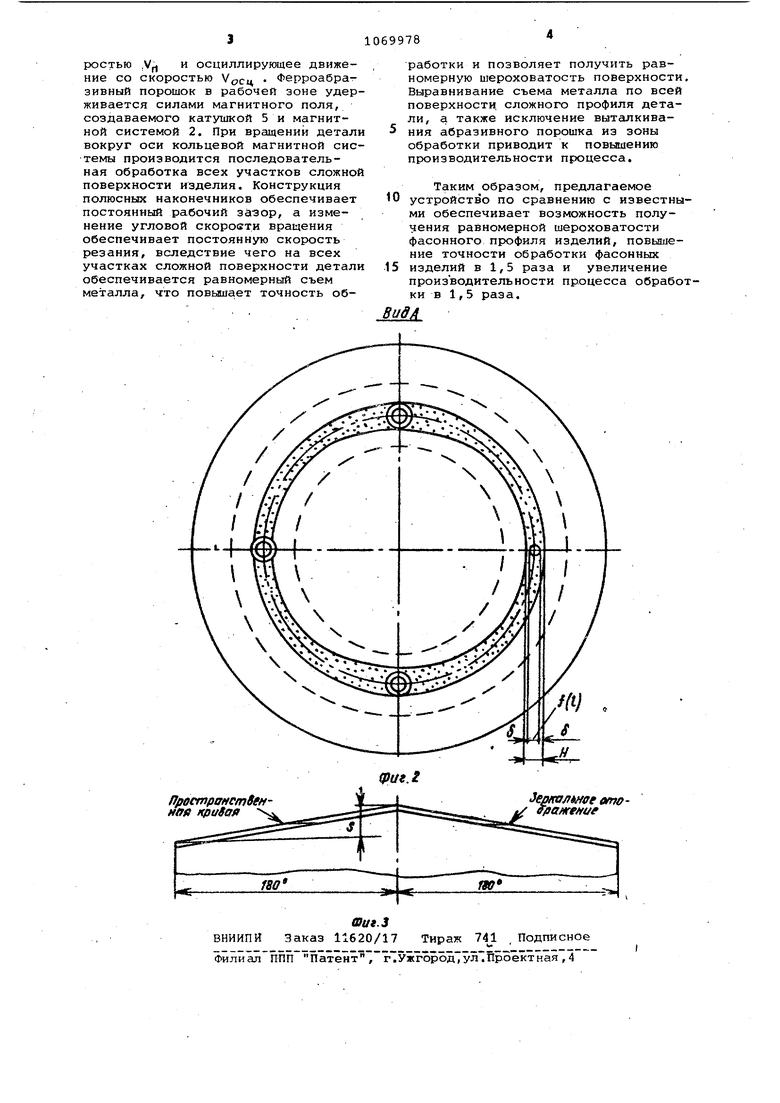

Поставленная цель достигается тем, что в устройстве для магнитноабразивной обработки деталей типа тел вращения сложной конфигурации, располагаемых между полюсами кольцевой магнитной системы и соединенных с механизмом, приводящим их во вращение вокруг своей оси и оси кольцевой магнитной системы а также в осциллирующее движение вдоль оси детали, на рабочих поверхностях полюсов выполнены пояски, расположенные по взаимно сопряженным зеркально отражакяцим одна другую винтовым линиям, причем подъем винтовой ли.нии (S) на половине длины окружности равен длине обрабатываемого профиля (111, а расстояние между оппозитно рд1сположенн э1ми поясками определяется по формуле муле

H(, ,

где Н - (эасстояние между оппозитно расположенными поясками полюсных наконечников} (П - функциональная зависимость величины диаметра изделия от координаты точки профиля;

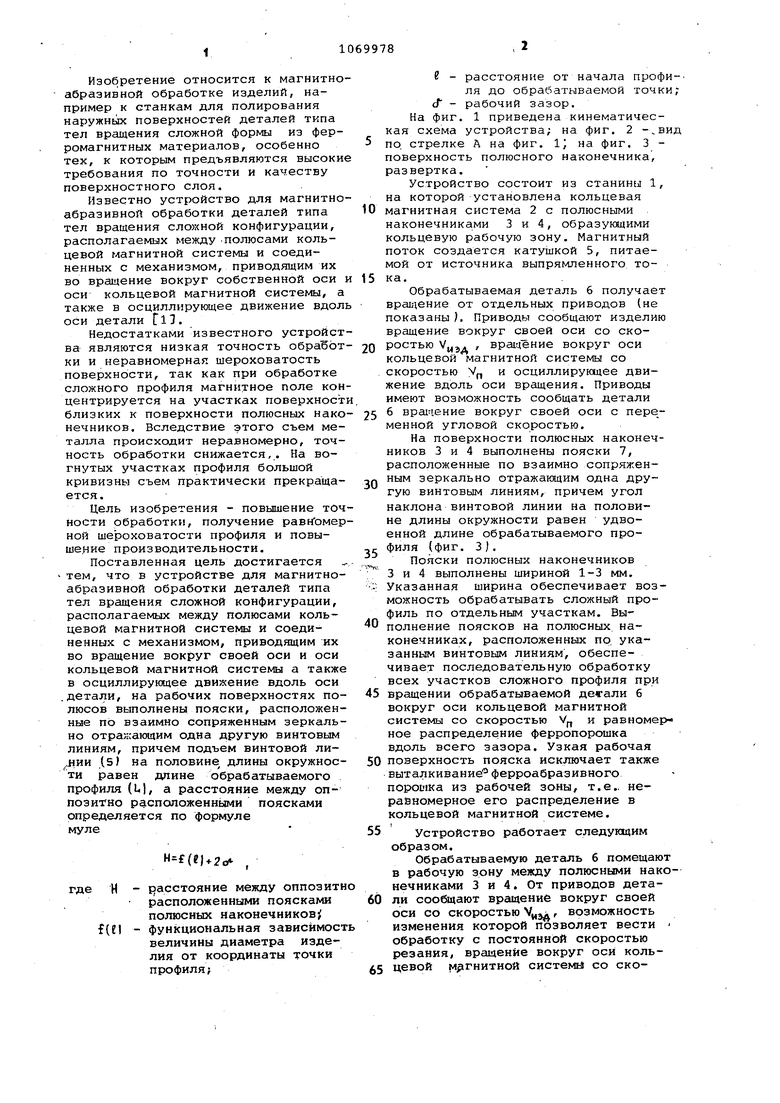

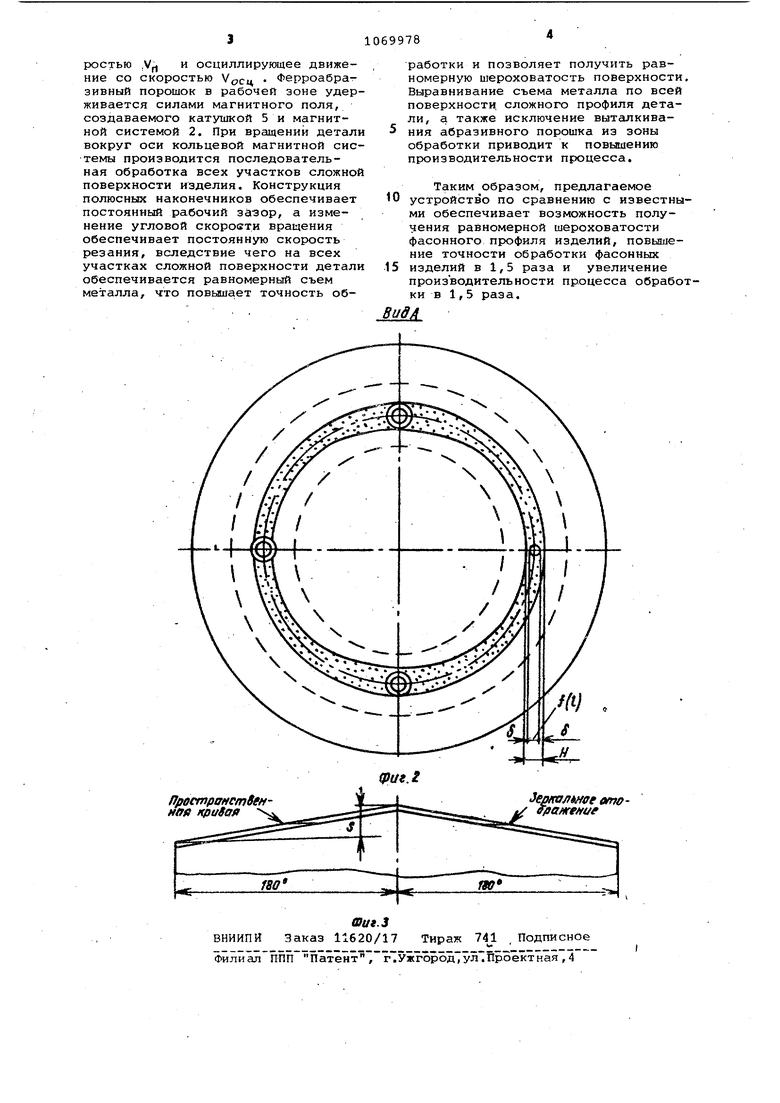

- расстояние от начала профи-ля до обрабатываемой точки; (f - рабочий зазор. На фиг. 1 приведена кинематическая схема устройства; на фиг. 2 -.вид

по. стрелке А на фиг. 1, на фиг. 3 поверхность полюсного наконечника, развертка.

Устройство состоит из станины 1, на которой установлена кольцевая

магнитная система 2 с полюсными наконечниками 3 и 4, образующими кольцевую рабочую зону. Магнитный поток создается катушкой 5, питаемой от источника выпрямленного тока.

Обрабатываемая деталь 6 получает BpaL-jeHHe от отдельных приводов (не показаны). Приводы сообщают изделию вращение вокруг своей оси со скоростью V,,. , вращение вокруг оси кольцевой магнитной системы со скоростью У и осциллирующее движение вдоль оси вращения. Приводы имеют возможность сообщать детали

6 врахпение вокруг своей оси с переменной угловой скоростью.

На поверхности полюсных наконечников 3 и 4 выполнены пояски 7, расположенные по взаимно сопряженным зеркально отражающим одна другую винтовым линиям, причем угол наклона винтовой линии на половине длины окружности равен удвоенной длине обрабатываемого профил я (фиг. 3).

Пояски полюсных наконечников 3 и 4 выполнены шириной 1-3 мм. Указанная ширина обеспечивает возможность обрабатывать сложный профиль по отдельным участкам. Выполнение поясков на полюсных наконечниках, расположенных пр. указанным винтовым линиям, обеспечивает последовательную об.работку всех участков сложного профиля при

вращении обрабатываемой десали 6 вокруг оси кольцевой магнитной системы со скоростью Vj и равномерное распределение ферропорошка вдоль всего зазора. Узкая рабочая

поверхность пояска исключает также выталкивание ферроабразивного пороьчка из рабочей зоны, т.е.- нераиномерное его распределение в кольцевой магнитной системе.

Устройство работает следующим образом.

Обрабатываемую деталь 6 помещают в рабочую зону между полюсными наконечниками 3 и 4. От приводов детали соойцают вращение вокруг своей оси со скоростью ЗА возможность изменения которой позволяет вести обработку с ПОСТОЯННОЙ скоростью резания, вращение вокруг оси кольценой магнитной системй со ско

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитно-абразив-НОй ОбРАбОТКи ТЕл ВРАщЕНия | 1979 |

|

SU814684A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1585124A1 |

| Устройство для объемной полировки | 1973 |

|

SU462707A2 |

| Устройство для магнито-абразивной обработки | 1978 |

|

SU764954A1 |

| Устройство для объемной полировки | 1977 |

|

SU1071411A1 |

| Устройство для объемной полировки деталей | 1987 |

|

SU1558648A1 |

| Станок для обработки деталей магнито-абразивным порошком | 1977 |

|

SU776889A1 |

| Устройство для магнитно-абразивной обработки широкоформатных листовых материалов | 1981 |

|

SU1060440A1 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1722790A1 |

| Установка для чистовой обработки ферропорошками в магнитном поле | 1976 |

|

SU663565A1 |

УСТРОЙСТВО ДЛЯ МАГНИТНОАБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ типа тел вращения сложной конфигурации, располагаемых между полюсами кольцевой магнитной систег.1ы,и соединенных с механизмом, приводящим их во вращение вокруг собственной оси и оси кольцевой магнитной системы, а также в осциллирующее движение вдоль оси детали, о т ли чающееся тем, что, с целью повышения производительности и точ- Vuja. nt ности обработки, на рабочих поверхностях полюсов выполнены пояски, расположенные по взаимно сопряженным зеркально отражанмцим одна другую винтовым линиям, причем подъем винтовой линии на половине длины окружности равен длине обрабатываемого профиля,, а расстояние между оппозитно расположенными поясками определяется по формуле HfCejfZcA И где расстояние между оппозитно расположенными поясками полюсных наконечников; f(j - функциональная зависимость величины диаметра изделия СП от координаты точки профиля; - расстояние от начала профиля до обрабатываемой точки; о - рабочий зазор. (X со со оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-01-30—Публикация

1978-03-01—Подача