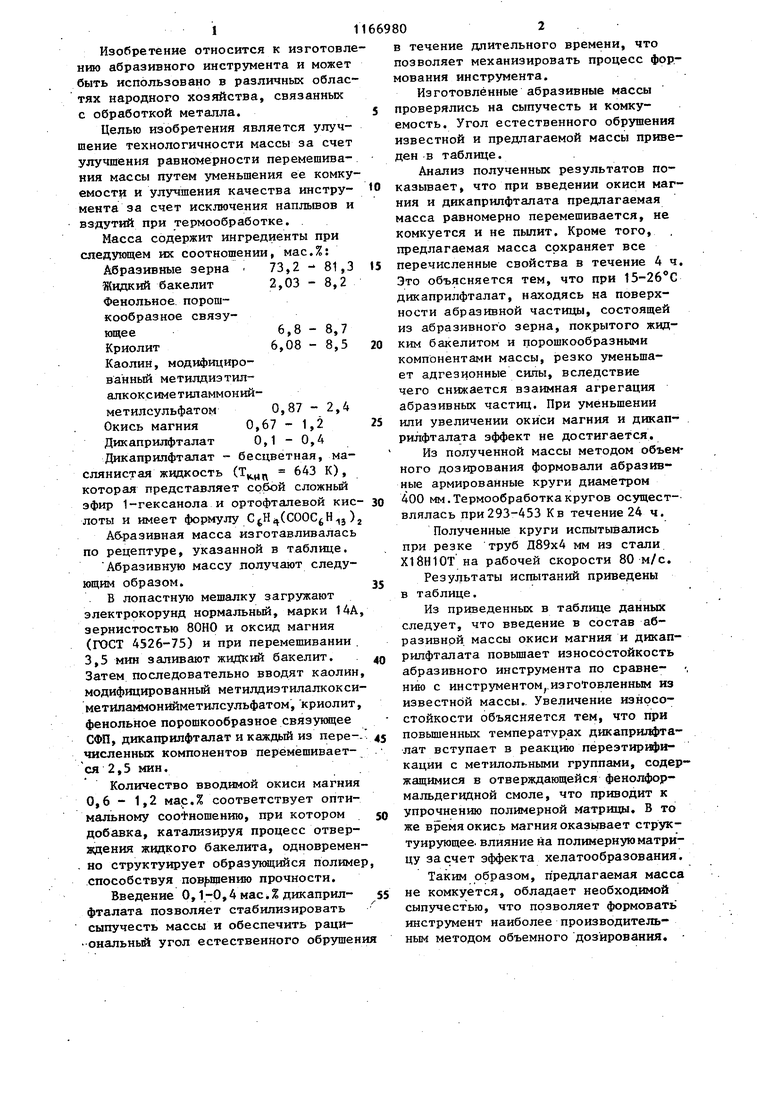

о: а: :о эо 1 Изобретение относится к изготовл нию абразивного инструмента и может быть использовано в различных облас тях народного хозяйства, связанных с обработкой металла. Целью изобретения является улучшение технологичности массы за счет улучшения равномерности перемешивания массы путем уменьшения ее комку емости и улучшения качества инструмента за счет исключения наплывов и вздутий при термообработке. Масса содержит ингредиенты при следующем их соотношении, мае.%: Абразивные зерна 73,2 - 81,3 Жидкий бакелит 2,03 - 8,2 Фенольное порошкообразное связующее6,8-8,7 Криолит 6,08 - 8,5 Каолин, модифицированный метилдиэтилалкоксиметиламмонийметилсульфатом 0,87 - 2,4 Окись магния 0,67 - 1,2 Дикаприлфталат 0,1 - 0,4 Дикаприлфталат - бесцветная, ма- 643 К), слянистая жидкость (Т, которая представляет собой сложный эфир 1-гексанола и ортофталевой кис лоты и имеет формулу C Hj CCOOC H j ) Абразивная масса изготавливалась по рецептуре, указанной в таблице. Абразивную массу получают следующим образом. В лопастную мешалку загружают электрокорунд нормальньй, марки 14А зернистостью 80НО и оксид магния (гост 4526-75) и при перемешивании . 3,5 мин заливают жидкий бакелит. Затем последовательно вводят каолин модифицированньй метилдиэтилалкокси метйламмонийметилсульфатом, криолит, фенольное порошкообразное связующее СФП, Дикаприлфталат и каждый из перечисленных компонентов перемешивается 2,5 мин. Количество вводимой окиси магния 0,6 - 1,2 мас.% соответствует оптимальному соофношению, при котором добавка, катализируя процесс отверждения жидкого бакелита, одновремен но структуирует образунщийся полиме способствуя пов|ышению прочности. Введение 0,1-0,4 мае . % дикаприлфталата позволяет стабилизировать сыпучесть массы и обеспечить раци овальный угол естественного обрушен 80 в течение длительного времени, что позволяет механизировать процесс формования инструмента. Изготовленные абразивные массы проверялись на сыпучесть и комкуемость. Угол естественного обрушения известной и предлагаемой массы приведен в таблице. Анализ полученных результатов показывает, что при введении окиси магния и дикаприлфтапата предлагаемая масса равномерно перемешивается, не комкуется и не пылит. Кроме того, , предлагаемая масса сохраняет все перечисленные свойства в течение 4 ч. Это объясняется тем, что при 15-26С Дикаприлфталат, находясь на поверхности абразивной частицы, состоящей из абразивного зерна, покрытого жидким бакелитом и порошкообразными компонентами массы, резко уменьшает адгезионные силы, вследствие чего снижается взаимная агрегация абразивных частиц. При уменьшении или увеличении окиси магния и дикаприлфталата эффект не достигается. Из полученной массы методом объемного дозирования формовали абразивные армированные круги диаметром 400 мм. Термообработка кругов осуществлялась при293-453 KB течение 24 ч. Полученные круги испытывались при резке труб Д89х4 мм из стали Х18Н10Т на рабочей скорости 80 м/с. Результаты испытаний приведены в таблице. Из приведенных в таблице данных следует, что введение в состав абразивной массы окиси магния и дикаприлфтапата повьш1ает износостойкость абразивного инструмента по сравне нию с инструментом,,изгоТовленным из известной массы. Увеличение износостойкости объясняется тем, что при повьш1енных температурах Дикаприлфталат вступает в реакцию переэтирификации с метилольными группами, содер жащимися в отверждающейся фенолформальдегидной смоле, что приводит к упрочнению полимерной матрицы. В то же окись магния оказывает структуирующее. влияние на полимерную матрицу за счет эффекта хелатообразования. Таким образом, предлагаемая масса не комкуется, обладает необходимой сыпучестью, что позволяет формовать инструмент наиболее производительным методом объемного дозирования.

Жидкий бакелит

Феиольное порошкообразное связунхцее

КриолитКаолин, модифицированный метипдиэтш1алкоксиметиламмонийметштсульфатом

Окись магния

Джсаприлфталат Абразивное эеряо

Жндк бакелит

Фенольное порошкообразное связующее

Криолит

Каолин, ноди1;Ищ1фован ный метиддиэтипалкоксйметш1а1«юнийметилсульфатом

42 (через 20 мин)

42 (через 30 мин) 40 (через 1ч)

-40 (через 4 ч)

(после изготовления)

--

2,8

(через 20 мвн)

40 (через 40 шв) 40 (через 1 ч)

40 (через 4 ч)

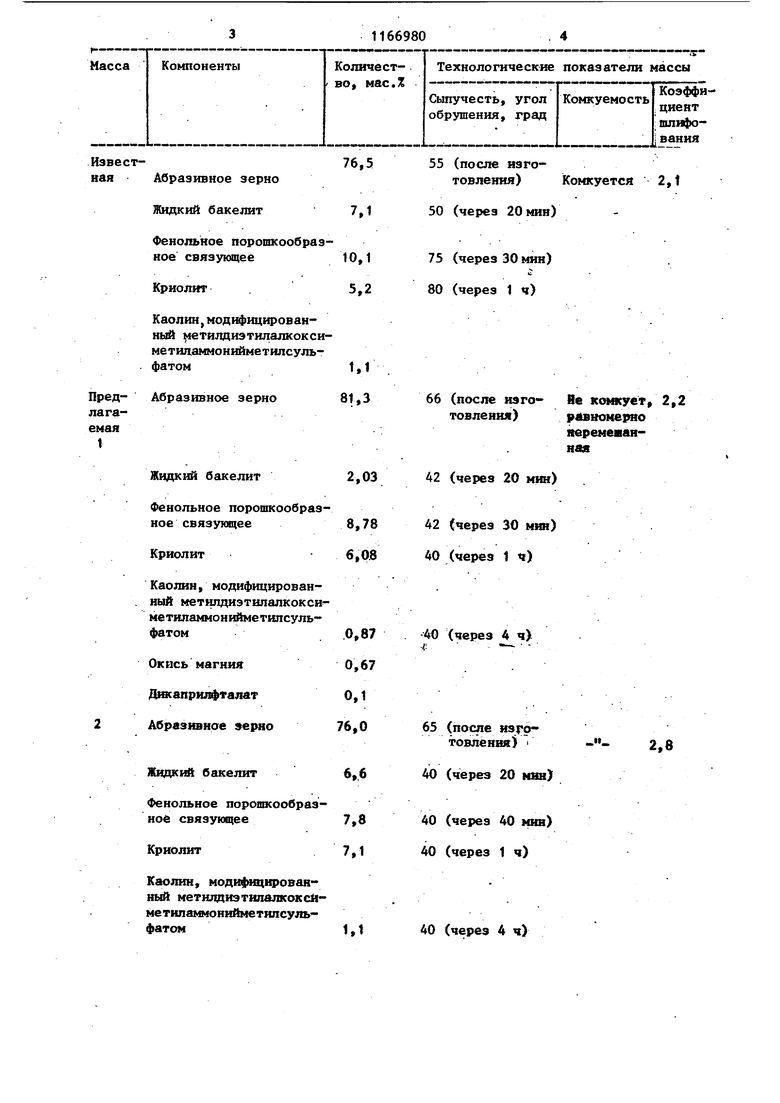

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1414604A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU663574A1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1344591A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

| Способ изготовления абразивной массы | 1984 |

|

SU1240781A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Способ приготовления абразивной массы | 1981 |

|

SU1014694A1 |

| Масса для абразивного инструмента | 1980 |

|

SU899585A1 |

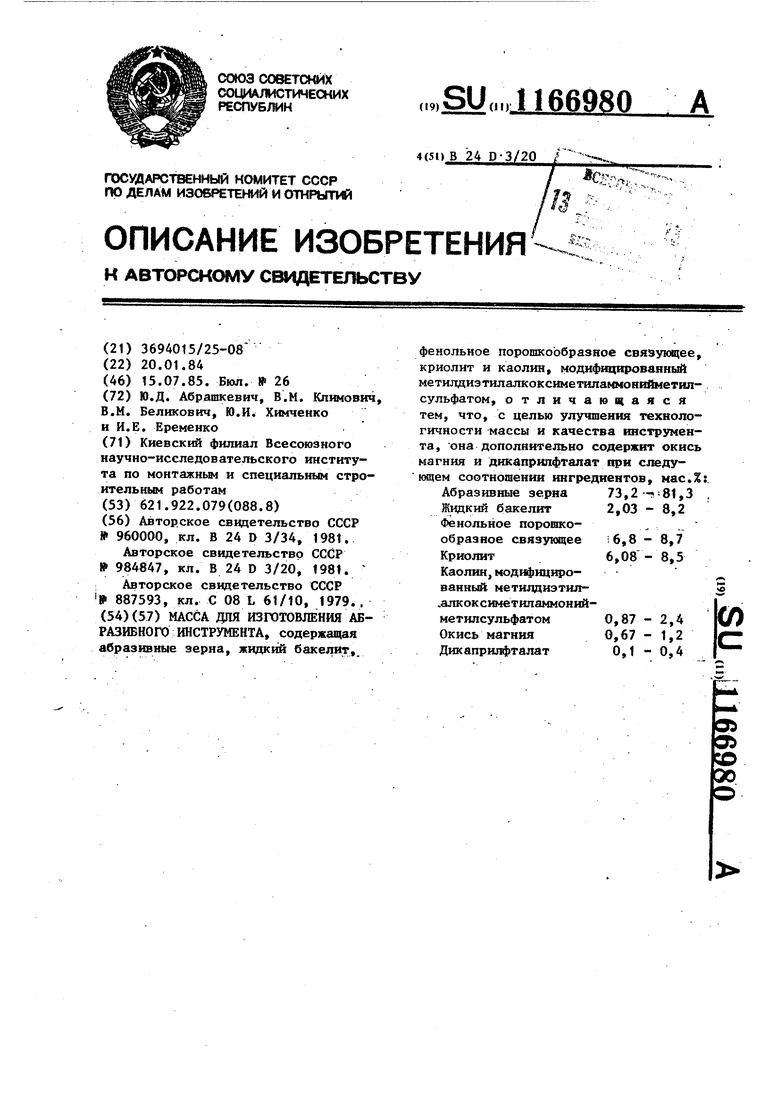

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, содержащая абразивные зерна, жидкий бакелит,. фенольное порошкообразное связующее, криолит и каолин, модифицированный метилдиэтилалкоксиметиламмоняйметилсульфатом, отличающаяся тем, что, с целью улучшения технологичности массы и качества инструмента, -она дополнительно содержит окись магния и дикаприлфталат при следукяцем соотношении ингредиентов, мас.%: Абразивные зерна 73,,3 Жидкий бакелит 2,03 - 8,2 Фенольное порошко- ... образное связующее 6,8 - 8,7 Криолит6,08-8,5 Каолин, МОДИФИЦ1ФОванный метшщиэтил.агасоксиметиламмоний(Л метилсульфатом 0,87 - 2,4 Окись магния 0,67 - 1,2 Дикаприлфталат 0,1-0,4

Абраэивное зерно 73,2

Жидкий бакелит 4,9 Фенольное порошко65 (после изго- Не комкует, товления) равномерно перемешанная

40 (через 20 мин)

| Масса для изготовления абразивного инструмента | 1981 |

|

SU960000A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU984847A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-07-15—Публикация

1984-01-20—Подача