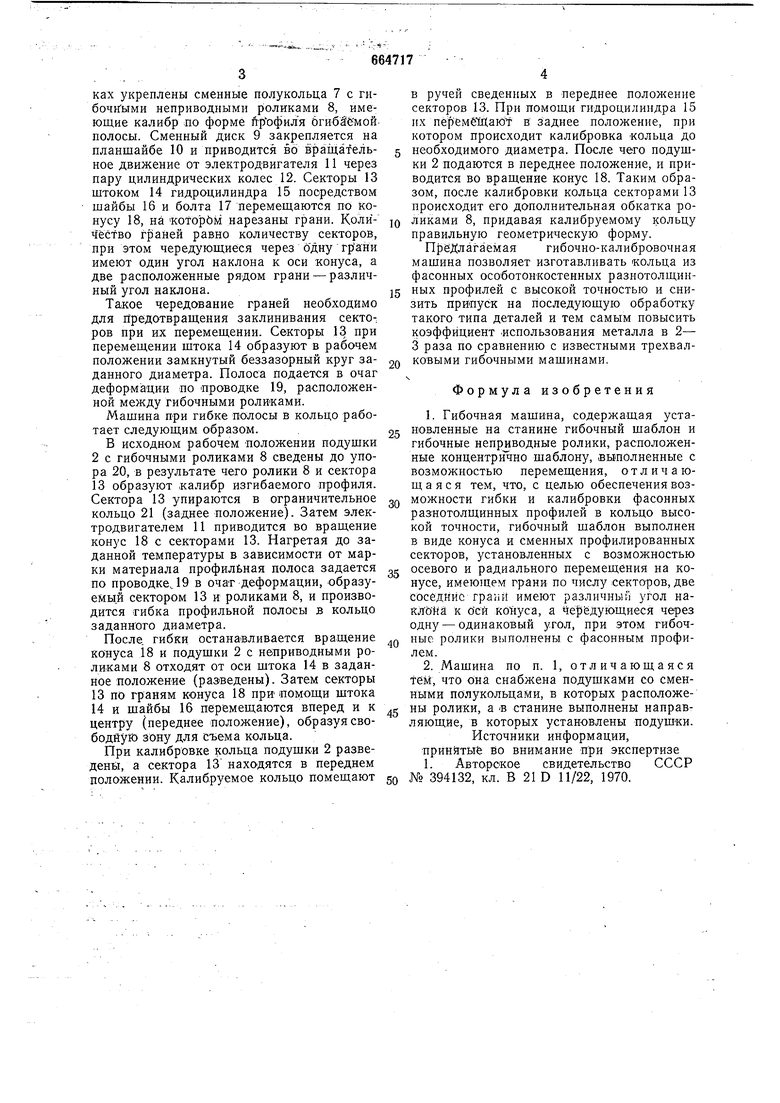

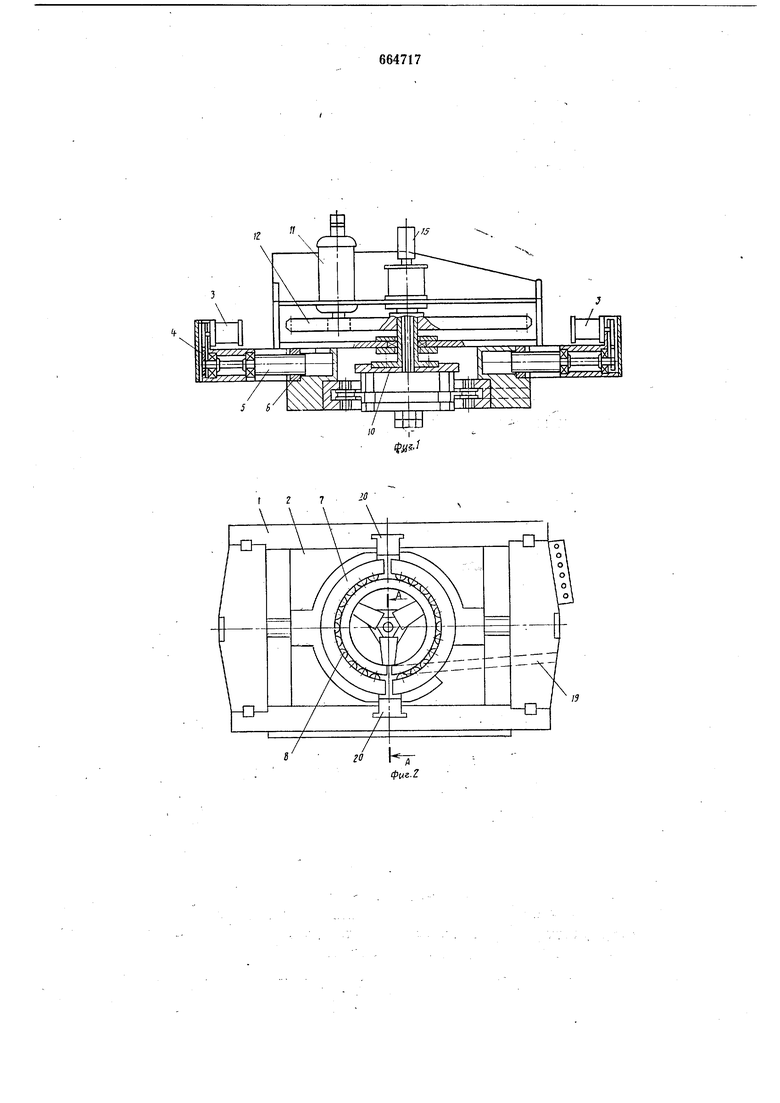

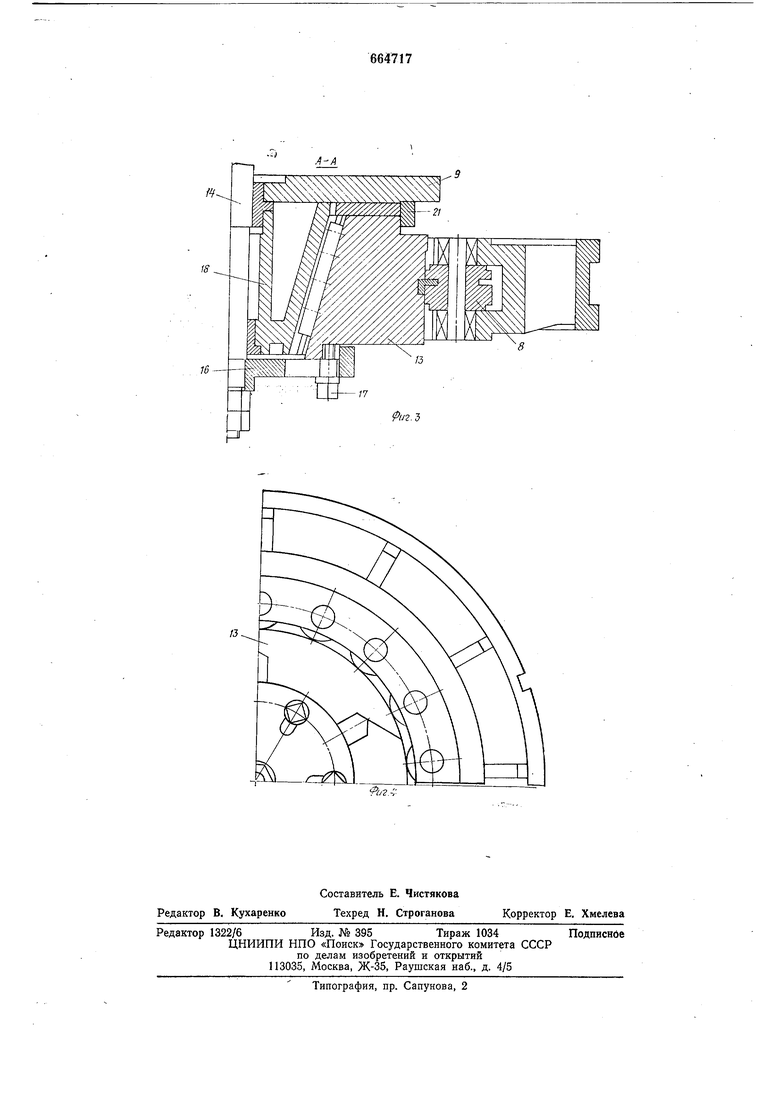

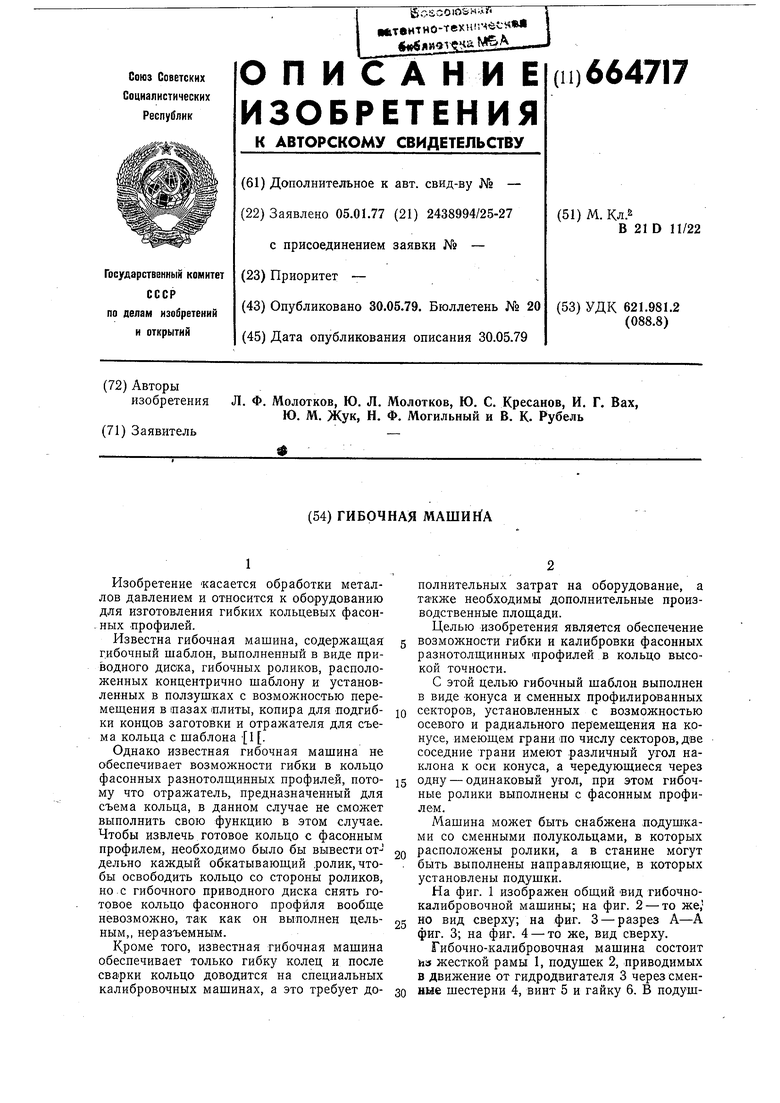

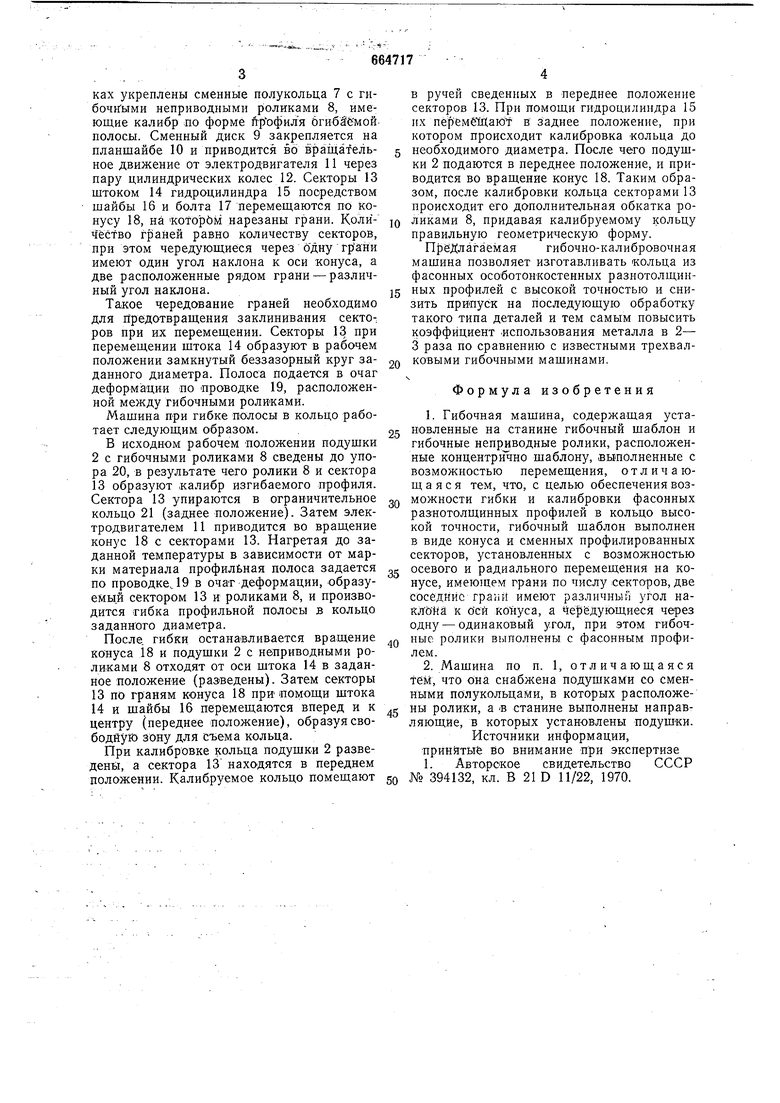

ках укреплены сменные полукольца 7 с гибочными неприводными роликами 8, имеющие калибр ;по форме профиля бгнбЗёмой полосы. Сменный диск 9 закрепляется на планшайбе 10 и приводится во вращательное движение от электродвигателя 11 через пару цилиндрических колес 12. Секторы 13 штоком 14 гидроцилиндра 15 посредством шайбы 16 и болта 17 перемещаются по конусу 18, на которбм нарезаны грани. Коли- чёство граней равно количеству секторов, при этом чередующиеся через одну грани имеют один угол наклона к оси конуса, а две расположенные рядом грани -различный угол наклона.

Такое чередование граней необходимо для предотвращения заклинивания секторов при их перемещении. Секторы 13 при перемещении щтока 14 образуют в рабочем положении замкнутый беззазорный круг заданного диаметра. Полоса подается в очаг деформации по проводке 19, расположенной между гибочными роликами.

Машина при гибке полосы в кольцо работает следующим образом.

В исходном рабочем положении подушки 2 с гибочными роликами 8 сведены до упора 20, в результате чего ролики 8 и сектора 13 образуют калибр изгибаемого профиля. Сектора 13 упираются в ограничительное кольцо 21 (заднее положение). Затем электродвигателем 11 приводится во вращение конус 18 с секторами 13. Нагретая до заданной температуры в зависимости от марки материала профильная полоса задается по проводке,. 19 в очат деформации, образуемы.й сектором 13 и роликами 8, и производится гибка профильной полосы в кольцо заданного диаметра.

После, гибки останавливается вращение конуса 18 и подушки 2 с неприводными роликами 8 отходят от оси штока 14 в заданное положение (разведены). Затем секторы

13по граням конуса 18 прИпомощи штока

14и шайбы 16 перемещаются вперед и к центру (переднее положение), образуя свободную зону для съема кольца.

При калибровке кольца подущки 2 разведены, а сектора 13 находятся в переднем положении. Калибруемое кольцо помещают

в ручей сведенных в переднее положение секторов 13. При помощи гидроцилиидра 15 их перемё1Даю1 в заднее положение, при котором происходит калибровка кольца до необходимого диаметра. После чего подушки 2 подаются в переднее положение, и приводится во вращение конус 18. Таким образом, после калибровки кольца секторами 13 происходит его дополнительная обкатка роликами 8, придавая калибруемому кольцу правильную геометрическую форму.

Предлагаемая гибочно-калибровочная машина позволяет изготавливать кольца из фасонных особотонкостенных разнотолщинных профилей с высокой точностью и снизить припуск на последуюшую обработку такого типа деталей и тем самым повысить коэффициент .использования металла в 2- 3 раза по сравнению с известными трехвалковыми гибочными машинами.

Формула изобретения

1. Гибочная машина, содержащая установленные на станине гибочный шаблон и гибочные неприводные ролики, расположенные концентрично шаблону, выполненные с возможностью перемещения, отличающаяся тем, что, с целью обеспечения возможности гибки и калибровки фасонных разнотолщинных профилей в кольцо высокой точности, гибочный шаблон выполнен в виде конуса и сменных профилированных секторов, установленных с возможностью

осевого и радиального перемещения на конусе, имеющем грани по числу секторов, две соседние грани имеют различный угол наклона к бей Koftyca, а чередующиеся через одну - одинаковый угол, при этом гибочные ролики выполнены с фасонным профилем.

2. Машина по п. 1, отличающаяся тем, что Она снабжена подушками со сменными полукольцами, в которых расположеНы ролики, а В станине выполнены направляющие, в которых установлены подушки.

Источники информации, принйтые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 394132, кл. В 21 D 11/22, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ, МАЛКОВКИ И РАЗМЕТКИ ШПАНГОУТОВ И МАЛКОВОЧНО-ГИБОЧНЫЙ УНИВЕРСАЛЬНЫЙ СТАН | 1948 |

|

SU85385A1 |

| Валковая рабочая клеть | 1976 |

|

SU592475A1 |

| Кромкогибочная клеть трубоформовочного стана | 1979 |

|

SU878387A1 |

| Способ калибровки и прокатки-гибки тонкостенных профилей с применением роликоштампующих, роликогибочных проводок | 1958 |

|

SU121422A1 |

| Автомат для изготовления гнутых изделий из проволоки | 1984 |

|

SU1240492A1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| Фланцегибочная машина | 1974 |

|

SU508300A2 |

| УСТАНОВКА ДЛЯ ОБРАЗОВАНИЯ ПРОФИЛЕЙ ИЗ ПОЛОСЫ, | 1972 |

|

SU356023A1 |

| Устройство для гибки труб | 1987 |

|

SU1516175A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

/

. Ъ

Авторы

Даты

1979-05-30—Публикация

1977-01-05—Подача