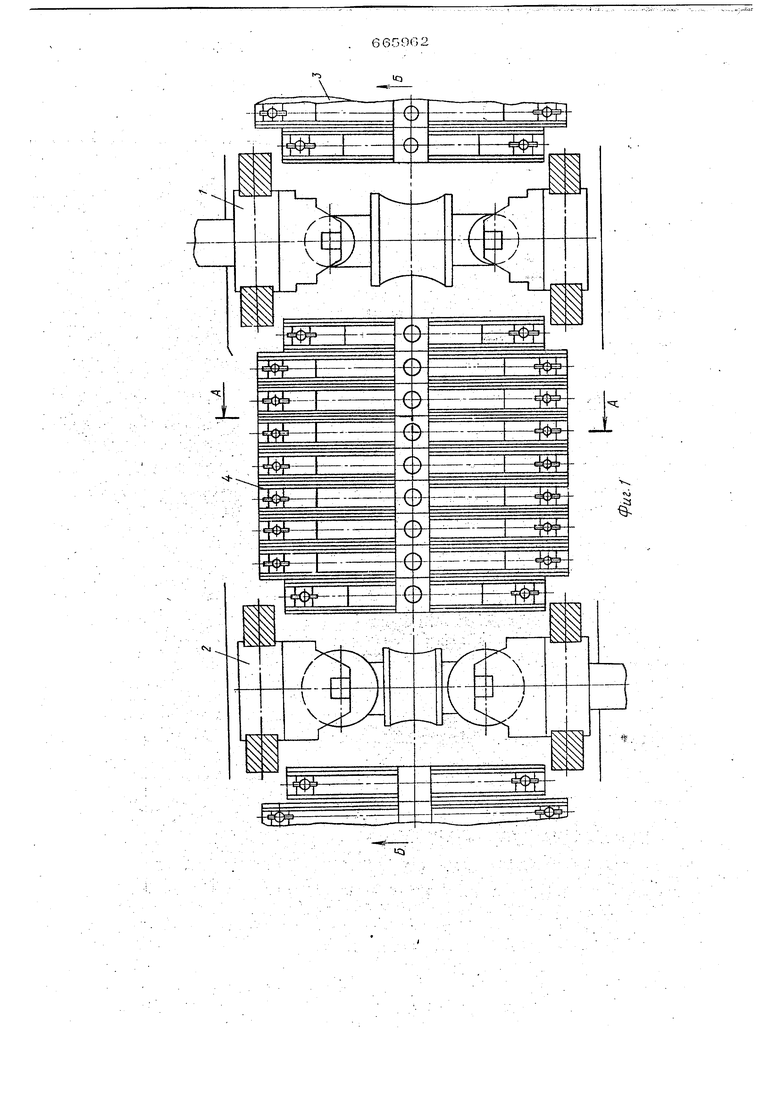

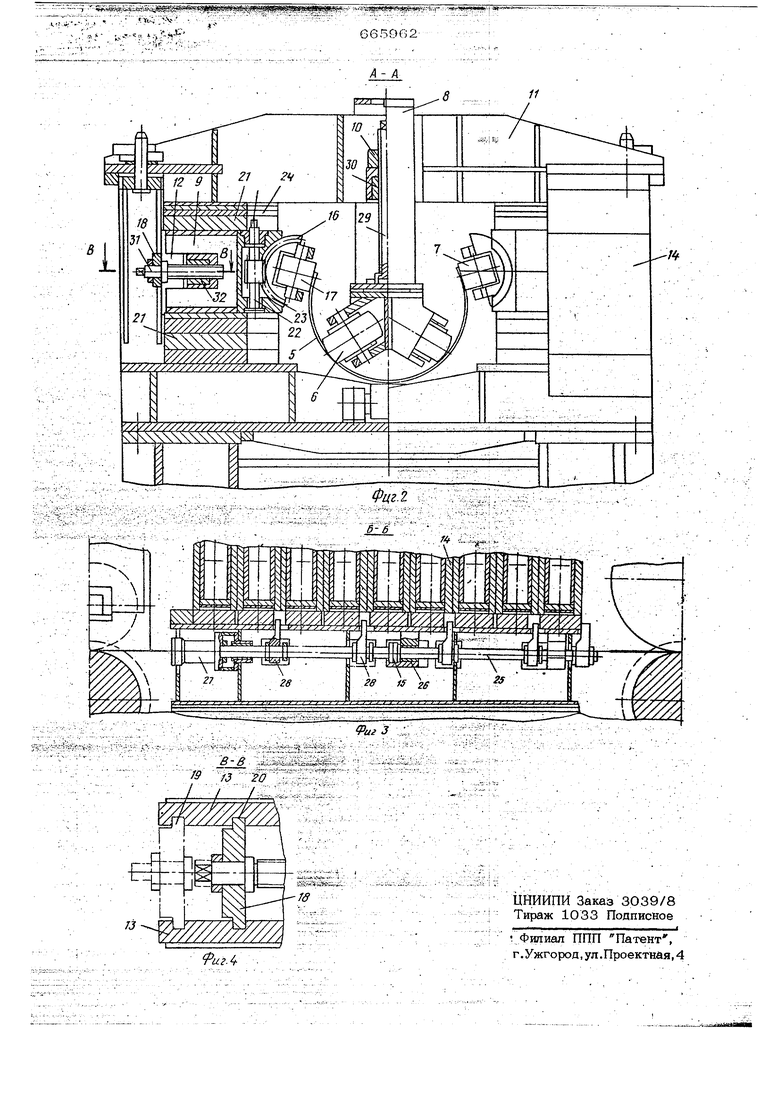

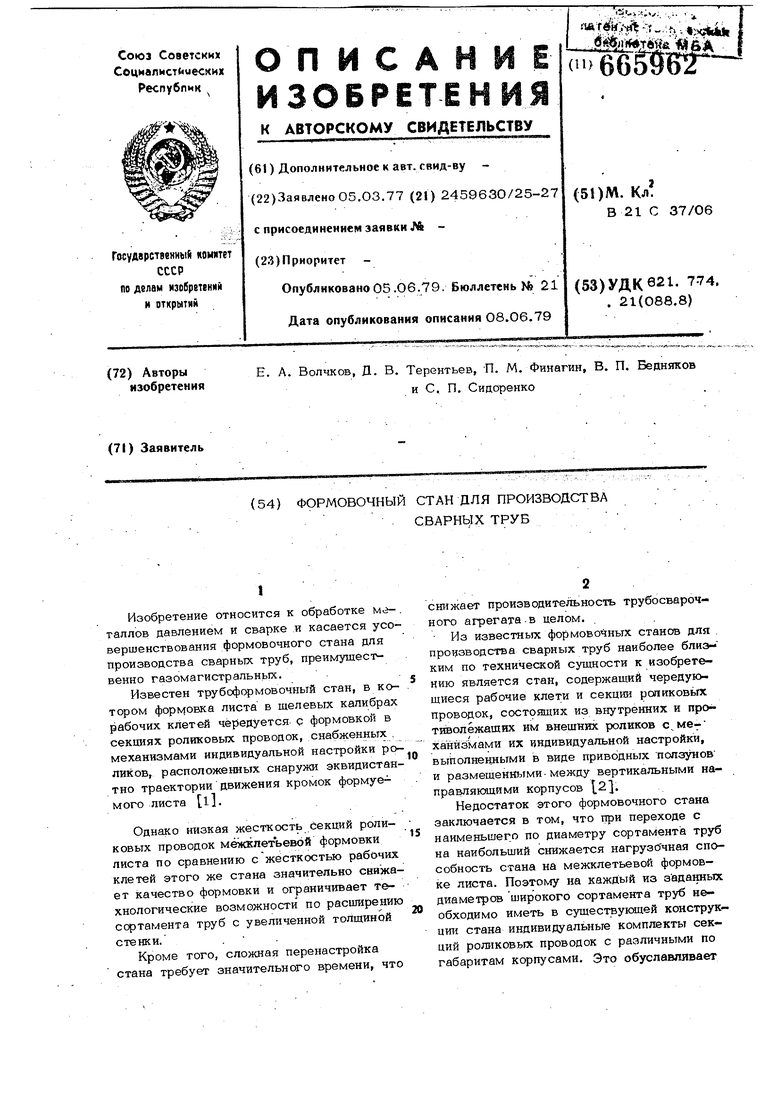

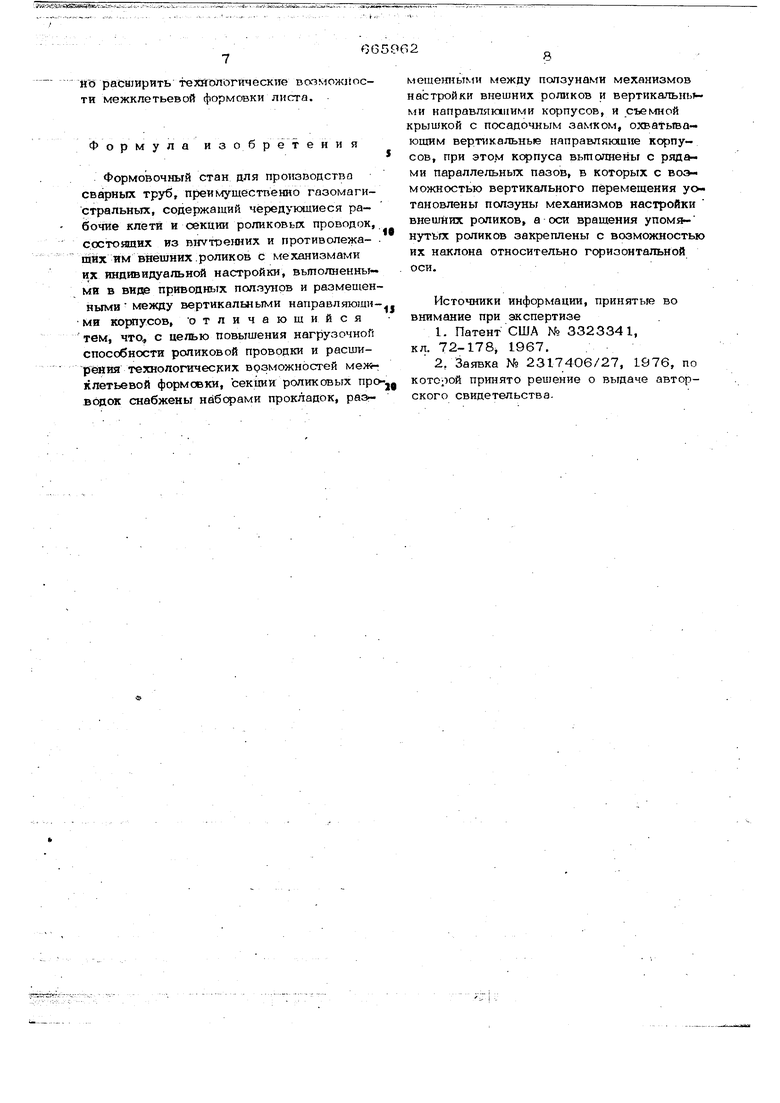

Изобретение относится к обработке мегаллов давлением и сварке и касается усовершенствования формовочного стана для производства сварных труб, преимушест венно газомагистральньк. Известен трубоформовочный стан, в котором формовка листа в щелевых калибрах рабочих клетей чередуется с формовкой в секциях роликовых проводок, снабженных , механизмами индивидуальной настройки роликов, расположенных снаружи эквидистантно траектории движения кромок формуемого листа l. Однако низкая жесткость Секций роликовых проводок межклетьевой формовки листа по сравнению сжесткостью рабочих клетей этого же стана значительно снижает качество формовки и ограничивает технологические возможности по расигарению сортамента труб с увеличенной толщиной стенки. Кроме того, сложная перенастройка стана требует значительного времени, что снижает производительность трубосварочного агрегата.в целом. Из известных формовочных станов для производства сварных труб наиболее близ- КИМ по технической сущности к изобретению является стан, содержащий чередукь. щиеся рабочие клети и секции роликовьгх проводок, состоящих из внутренних и про тиволёжашях им внешних роликов с.механйзмами их индивидуальной настройки, выполненными в виде приводных ползунов и размещенными-между вертикальными направлякшими корпусов .2. Недостаток этого формовочного стана заключается в том, что при переходе с наименьшего по диаметру сортамент1а труб на наибольший снижается нагрузочная способность стана на межклетьевой формовке листа. Поэтому на из заданньтх диаметров широкого сортамента труб необходимо иметь в существующей конструкции стана индивидуальные комплекты секций роликовых проводок с различными по габаритам корпусами. Это обуславливает -;7-- - - - . -йв ;- . . 3 . - :- - , 3H841fi Jr ft6fe 3aTf3iatbr, связа11нгле с изготоёлением, содержанием и эксплуатациеГ . большого парка с енньпс комплектов секций роликовых проводок, В рёзулы1ате ограйичивается рйсширение технологических возможностей межклетьевой формовки путем унификации сопрягаемых между собой корпусов секций роликовых проеодок на весь заданный для стана диапазон диамет ров труб, что Позволило бы сушественно упростить эксплуатацию. иель изобретения -повышение нагрузочной способности роликовой проводки сгбкрашеНйя консоли дейст&ия нагрузки на ползуны, внешних роликов при формовке труб различных дийметров и расширекие технологических возможностей меж - ... . - -;. г-Ч; .... ...,.,: .;./-.,-.-;.., .-, .-/ клетьевой формовки путем унифйкаГщш со, йрягабмых корпусов на весь заданный для стана диапазон диаметр ев труб. Поставлетгиая цель дости гается том, что в известном формовочном стане для производства сварных труб, преимушественно газомагистральных ,секйии роликовьтх проводок снабжены наборами прокладо размещенными между ползунами механизмов настройки внешних роликов и ве{)ти- кальными направляющими корпусов, и съем ТГбй крышкой спобадОчныМ 3aMKONi, охватьтакзйим вертикальные йаправляюшие кор ГГусов, При этом корпуса вьтолнены с рядами параллельных пазов, в которых с воз можнЪстыо вертИ:Кгального перемещения уо таповленьт ползуны механизмов настройк 1 внешних роликов, а оси вращения упомянутых ротжов закреплены с возможностью их наклойа отнбситёльно горизонтальной осй. - - - . - -..- «. , На фиг. 1 изображена часть формовочного стана для производства Сварных труб вид сверху; на фиг. 2 поперечный разрез А-А фиг. 1; на фиг. 3 - продольный . фиг. 1; па фиг. 4 - продольный разрез В-В фиг. 2. Предложенный формовочный стан для производства сварных труб вклйзчает чередующиеся с рабочими клетями 1, 2 секции роликовых проводок3, 4 межклетьевой формовка листа 5. Каждая из проводок образована внутренними б и внешними 7 portHKatvffit на пол зунах 8. и. 9 сС50Тветх:твешд; Ползуны 8 внутренних ролисов 6 имеют средство настройки 1О, связанное со съемной крышкой 11. Ползуны 9 внешних роликов 7 снабже йьг средствами настройки -12 и Совместно с ними установлены между вертикальными направляющими 13 корпусов 14, сопрягаемьгх между собой (вдоль форктуемого листа 5) посредством механизма 15 продольного перемещения. Каждьга ползун 9 внешних рол1п ов 7 вьтполн1ен с 1вмонтирова1гным в один его конец механизмом 16 наклона оси-вращения 17 ролика 7. Противоположный ролику 7 другой конец ползуна снабжен упо-ром 18. Этот упор кгожет быть уставов- . Лен в один ряд параллельных пазов 19 и 20 вьтолненнЬтх в направляющих 13 для обеспёчёййя ВОЗМОЖНОСТИ приближения роликов 7 к формуемому листу 5 и удаления от него.;, ;,.;.л.;..-. .. . В исходном рабочем положениикаждый ползун 9 внешних роликов 7 зажат вертикальным и направляющими 13 корпуса 14 посредством постоянного набора . прокладок 21, пёрестабляёМьг СЪтноситель-. нОнйз(ай верха ползуна в зависимости от требуемого располржеЬйя вШшнёгО ролика по вертикали, и посредством несущей внутренние ролики б съемной крышки 11, Эта. крышка снабжена посадочным замком, охватывающи вертикальные направляющие корпуса 13. Механизм 16 наклона оси вращения 17 каждого внешнего ролика 7 представляет собой червячную пару с червшсом 22 и зубчатьм сектором 23, несущим ролик 7. Один торец червяка вьгееден за ползун 9 для обеспечения доступа при настройке прилегания ролика 7 к поверхности формуемого листа 5. С этой же целью в посто-. ЯННОМ наборе прокладок за сГчет вилкообразного вьтолнения каждой из них, предусмотрено Наличие открытого паза 24. Такое вьтоЛнение прокладок обеспечивает использование максимальной длины опорных поверхностей ползуна 9 так, что даже в неггосредственной близости к В1{ешне- iWy ролику 7 ползун имеет надежйуй опо-РУ- /:.../ ,. .. Механизм продольного п еремещения 15 кфпусов 14 представляет собой пару параллельных штанг 25, размещенных под корпусами; Штййги установлены с возмож- HocTbW гтродожного перемещения вподтипниках 26 под действием гидроцилиндра 27 и несут на себе рычаги .28, входящие. своими Концами в зазоры между корпусами 14.- ; .;, ; Средство 10 настройки положения попэуно.в 8 совместно с внутренними ролика- . ми 6 и средство 12. настройки положения ползунов 9 совместно с внешними роликеми 7 выполнены в виде обычных нажимиых механизмоп, содержащих винт 29 с нажикшой гайкой 30 для ползунов 8 и винт 31 с нажимной гайкой 32 для ползунов 9. Формовочный стан работает следующим образом. При подаче листа 5 в стан формовка в рабочих клетях 1 и 2 чередуется ( на протяжении стана) с межклетьевой формо кой секциями роликовых проводок 3 и 4. При этом корпусы 14 посредством механизма 15 продольного перемещения сопря жены между собой, образуя жесткий формовочный блок. В блоке ползуны 9 внешних роликов 7, воспринимая усилия ффмовки, передают горизонтальные составляющие усилия через винты 31 средств настройки 12 и упоры 18 на корпус 14, а вертикальные составляющие - через набор прокладок 21 либо на корпус 14, либо на крышку 11 в зависимости, от угла наклона оси вращения 17 внешних ро ликов 7, изменяемого поворотом червяка 22. В начале стана, где лист 5 имеет боль шой радиус гибки, ползуны 9 внешних роликов 7 соответствующих корпусов 14 передают горизонтальные составляющие усилия формовки на упоры 18, расположенные в наиболее удаленных от листа 5 параллельных пазах 19 (см. штрих-пунктирную линию на фиг. 4), Ползуны 9 вместе с наборомпрокладок 21 также удалены от середины формуемого листа, однако ксжтактируют с ним по всейдлин е опорной поверхности. В результате внешние ролики 7 лишь незначительно выступают за край, консольной заделки погзуна 9 между вертикальными нaпpaвляIш и н 13 корпусов 14 и набором прокладок 21. В конце стана, когда лист 5 приобретает уже малый радиус гибки, ползуны 9 вместе с постоянным набором прокладок 2.1 максимально приближены к центруформуемого листа, а соответствующие им упоры 18 расположены в параллельных па зах 20. Внешние ролики 7 также лишь, не значительно выступают за указанный выш край консольной заделки ползуна 9. Поэтому нагрузочная способность на межклетьевой формовке значительно увеличивается и одновременно расширяются техноло1гические возможности стана, так как для всего широкого сортамента газомагистральных труб формовка осуществляется в унифицированных корпусах. Для осуществления перевалки стана пр)И переходе с формовки одного сортамента труб..на другой, не охватьгеаемый предёлйными возгдожностями средств настройки I 2 ползунов 9 внешних роликов 7, используется механизм 15 продольноУо перемещения корпусов 14. При этом под дейс.твием включенных гидроцияиндров 27 штанги 25, перемещаясь в подшипниках 26, поочередно отводят в конкретном случае) одну пару корпусов 14 с внутренними 6 и внешними 7 роликами отсосёдшх и так далее, исключая их слипание. Затем посредством крана (на чертежах не показан) корпусы убирают из межклетьевого промежутка и на их место устанавливают заранее настроенные на другой сортамент труб такие же корпусы 14. Такая перевалка стана наряду с главными перечисленными преиму111ествами одновременно значительно упрощает экспяуаТ ацию стана и способствует повышению производительности. Изобретение наиболее эффективно может быть использовано на станах для игн. готрвления сварной трубы из двух полуц линдрических заготовок, с диаметрами 122Р-1620 мм. В формовочном стане предложенной конструкции повышена нагрузочная способность на межклетьевой формовке листа, так как, в зависимости от распочожения внешних роликов в секции проводок, йля каждого ползуна обеспечивается надежная его заделка п|зактически по всей его опорной пороркности. Ползун постоянным набором протшадок и вместе с упором может быть переставлен между вертикальными направляющими в такое положение, при котором средствами настройки потребуется лишь незначительное его переьтещение относительно поддерживающих его прокладок. Следовательно, величину консоли действия нагрузок на ползун можно сводить к минимуму при надежной фиксации положения ролика аажатием ползу 1на крышкой, неру- щей внутренние ролики. При этом по вертикали уровень ползуна с внешним роликом может изменяться от положения, когда ползун контактирует непосредственно с крышкой и все прокладки расположёны на корпусе под ползуном, до положения контакта ползуна с опорной поверхностью между вертикальными направ лякяцими корпуса, когда все прокладки расположены между ползуном и крышкой. Кроме перечисленного, предлржекное ; техническое рещение позволяет значительНС) расншрить техаологйческие возмож11ости межклетьевоЙ формовки листа. Формула изобретения Формовочный стан для производство сварных труб, прейМущестпенно газомагистральных, содержащий чёредуюяиеся рабочие клети и сзекции роликовых проводок, состояших из шглтрегших и противолежащйх им внешних.роликов с механизмами их индивидуальной настройки, выполненными в вида приводных ползунов и размешенными между вертикальными направляющими корпусов, отличающийся тем, что с целью повышения нагрузочной способности роликовой проводки и расширения технолошчес ких возможностей межклетьевоЙ формовки, секши роликовых npo водок снабжены наборами прокладок, размешеш1ыми между ползунами механизмов настройки внешних роликов и вертикатьнь - ми направляющими корпусов, и крышкой с посадочным замком, охваТьгеающим вертикальные направляющие корпусов, при этом кфпуса вьтолнены с рядами параллельных пазов, в которых с возможностью вертикального перемещения уотановлены ползуны механизмов настройки внешних роликов, а оси вращения упомянутых роликов закреплены с возможностью их наклона относительно горизонтальной оси. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3323341, кл. 72-178, 1967. 2, Заявка № 2317406/27, 1976, по которой принято решение о выдаче авторского свидетельстваЛ.

IQ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный стан для производства сварных труб | 1976 |

|

SU553023A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Формовочный стан | 1975 |

|

SU599882A1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Клеть трублформовочного стана | 1977 |

|

SU626855A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Способ производства сварных прямошовных труб | 1975 |

|

SU555932A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

/ V

A

/

ii

e

IfS

vj.

Авторы

Даты

1979-06-05—Публикация

1977-03-05—Подача