1

Изобретение относится к области обработки металлов давлением и сварки.

Известен фор1 1овочный стан, в котором продольно-поперечное формоизменение листа осуществляется в формующих желобах с последующей формовкой листа в группе приводных валковых калпбров, снабженных направляющими щайбами.

Недостаток такого формовочного стана проявляется в низкой скорости формовки и в наличии значительных сил трения, обуславливающих снижение качества поверхности формуемой трубы.

Известны попытки устранить эти недостатки путем замены формующих Л;елобов сочетанпе;М щелевых валковых калибров и секций роликовых проводок. Так, например, известно объединение в одном формующем устройстве как щелевых валковых калибров, так и секций роликовых проводок, в связи с чем все устройство имеет щарнирное крепление относительно последующей группы закрытых по периметру калибров и снабжено приводным подъемным механизмом, нозволяющи.м осуществлять настройку на целесообразную траекторию движения дна формуемого листа.

Недостаток такого формовочного стана заключается прежде всего в сложности объединенного устройства н невозможности его настройки на различный диаметр формуемых труб.

Наиболее близким рещеннем из нзвестиых является формовочный стан, в котором формовка листа в щелевых калибрах рабочих клетей чередуется с формовкой в секциях роликовых проводок, снабженных механизмами индивидуальной настройки роликов, расположенных снаружи эквидистантно траектории движения кромок формуемого листа.

Однако применительно к производству газомагпстральных сварных труб недостаток этого формовочного стана проявляется в низкой жесткости секций роликовых проводок по сравнению с жесткостью рабочих клетей с щелевыми калибрами, что значительно снижает качество формовки и не позволяет расширить сортамент формуемых труб за счет

увеличения толщины листа.

Другой недостаток такой коиструкцип формовочного стана проявляется в сложной перенастройке стана на другой диаметр формуемых труб, требуя значительных затрат

времени.

Целью изобретения является новышенпе жесткости роликовых проводок для улучщения качества формовки. Это достигается тем, что в стане для формовки труб секции роликовых проводок уста3

новлены в опорных рамах с возможностью их перемещения вдоль оси стана, а онорные рамы снабжены приводными штангами с закрепленными иа них рычагами, свободный конец каждого из которых установлен с возможностью взаимодействия с секциями роликовых проводок.

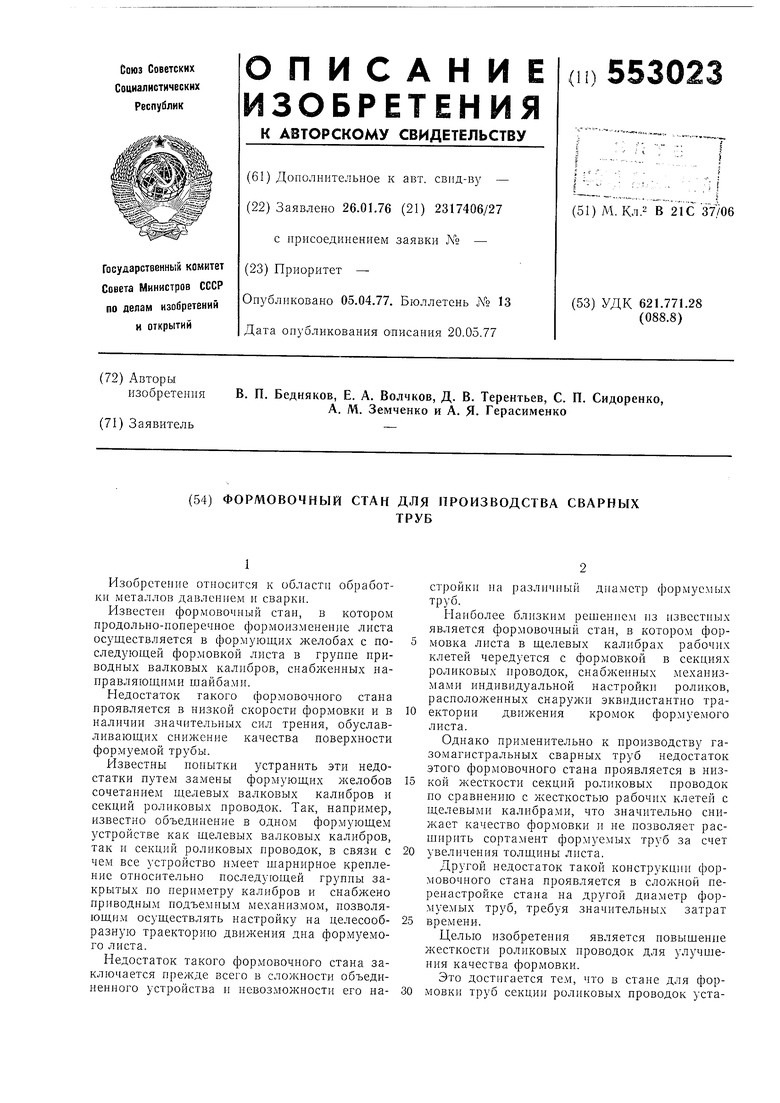

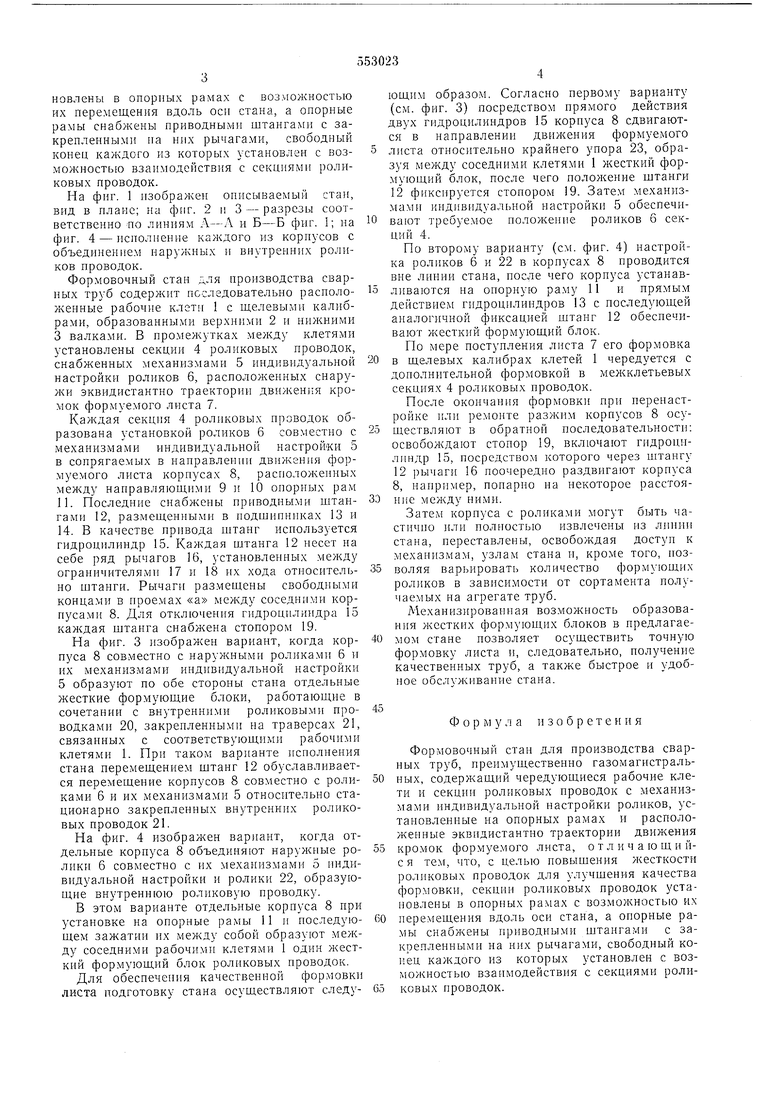

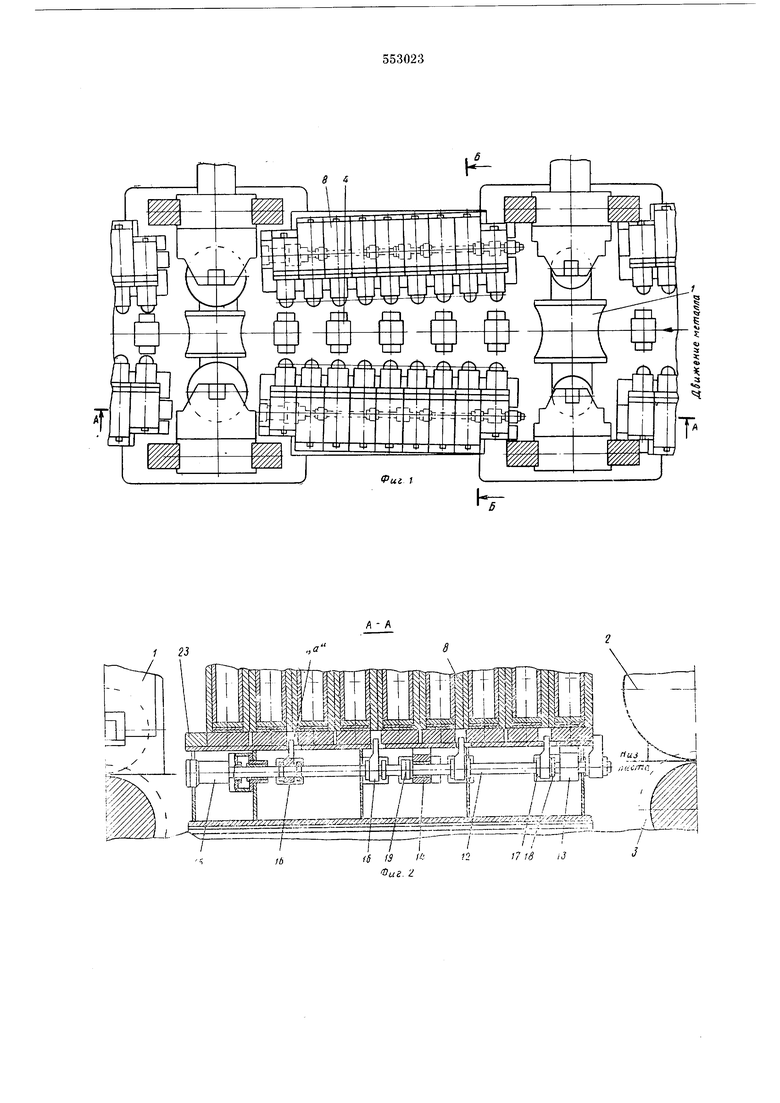

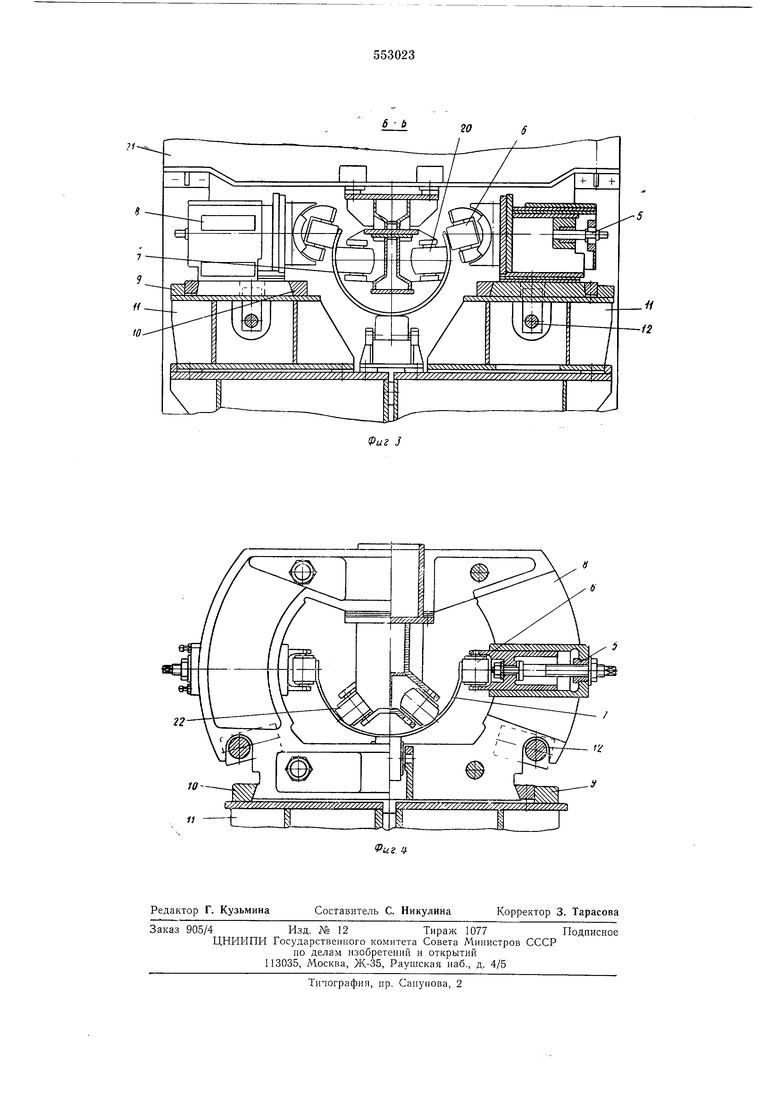

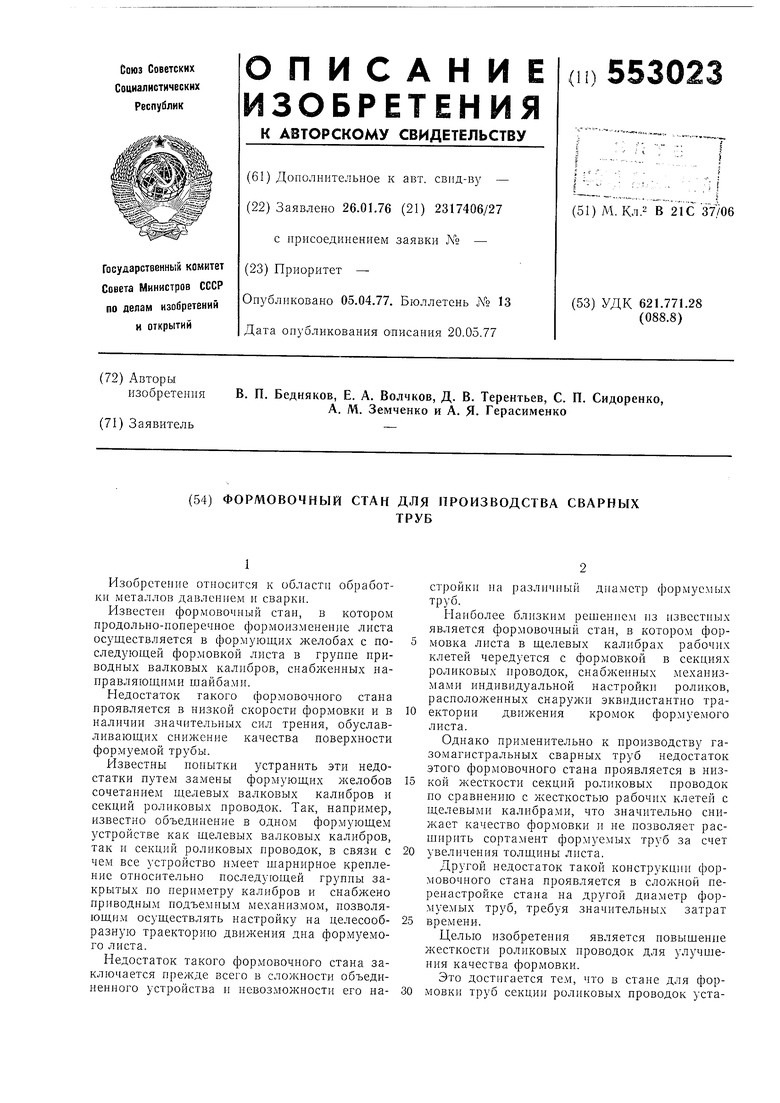

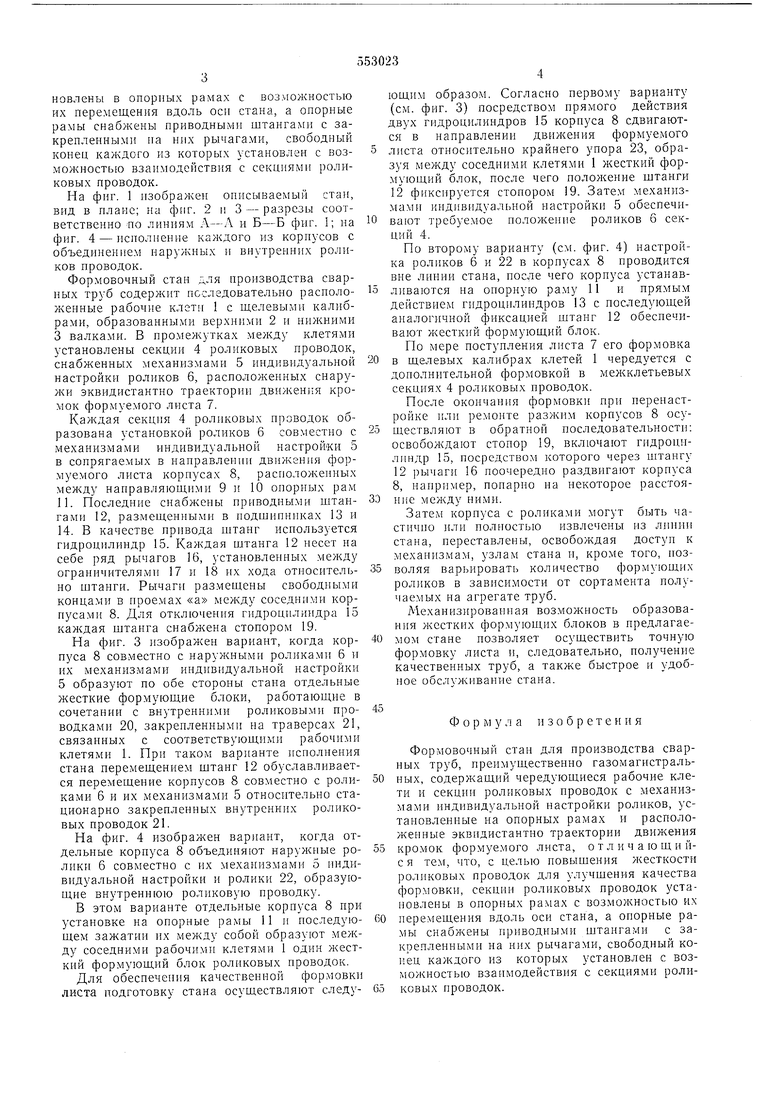

На фнг. 1 изображен описываемый стан, вид в плане; на фиг. 2 и 3 - разрезы соответственно по линиям А-А и Б-Б фиг. 1; на фит. 4 - нсполиение каждого из корнусов с объединением наружных и внутренних роликов проводок.

Формовочный стаи для производства сварных труб содержит последовательно расположенные рабочие клети 1 с щелевыми калибрами, образованными верхними 2 и нижними 3 валками. В промежутках между клетями установлены секции 4 роликовых ироводок, снабженных механизмами 5 индивидуальной настройки роликов 6, расположеиных снаружи эквидистантно траектории движения кромок формуемого листа 7.

Каждая секция 4 роликовых ироводок образована установкой роликов 6 совместно с механизмами иидцвидуальной настройки 5 в сопрягаемых в направлении движения формуемого листа корпусах 8, расположенных между направляющими 9 и 10 опорных рам 11. Последиие снабжены приводными штангами 12, размешенными в подшипниках 13 и 14. В качестве привода штанг иснользуется гидроцилиндр 15. Каждая штанга 12 песет на себе ряд рычагов 16, установленных между ограннчнтелями 17 и 18 их хода относительно штанги. Рычаги размещены свободиыми концами в ирое.мах «а между сосединми корпусами 8. Для отключения гидроцилиндра 15 каждая штанга снабжена стопором 19.

На фиг. 3 изображен вариант, когда корпуса 8 совместно с наружными роликами 6 и их механизмами иидивидуальной настройки 5 образуют по обе стороны стана отдельные жесткие формующие блоки, работающие в сочетании с внутренни.ми роликовыми проводками 20, закрепленными на траверсах 21, связанных с соответствующими рабочими клетями 1. При таком варианте исполнения стана перемещением штанг 12 обуславливается перемещение корпусов 8 совместно с роликами 6 и их мехаиизмами 5 относительно стационарно закрепленных внутреннпх роликовых проводок 21.

На фиг. 4 изображен вариант, когда отдельные корпуса 8 объединяют наружные ролики 6 совместно с их механизмами 5 индивидуальной настройки и ролики 22, образующие внутреннюю роликовую проводку.

В этом вариаите отдельные корпуса 8 при установке на опорные рамы 11 п последующем зажатии их между собой образуют между соседними рабочими клетями 1 один жесткий формующий блок роликовых проводок,

Для обеспечепия качественной формовки листа подготовку стана осуществляют следу4

ющим образом. Согласно первому варианту (см. фиг. 3) посредством прямого действия двух гидроцилиндров 15 корцуса 8 сдвигаются в направлении движения формуемого

листа относительно крайнего упора 23, образуя между соседними клетями 1 жесткий формующий блок, после чего положение штанги 12 фиксируется стопором 19. Зате.м механизмами индивидуальной иастройки 5 обеспечивают требуемое положение роликов 6 секций 4.

По второму варианту (см. фиг. 4) иастройка роликов 6 и 22 в кориусах 8 проводится вне линии стаиа, после чего корпуса устаиавливаются па опорную раму 11 и прямым действием гидроцилиндров 13 с последующей аналогичной фиксацией штаиг 12 обеспечивают жесткий формующий блок. По мере поступления листа 7 его формовка

в щелевых калибрах клетей 1 чередуется с дополнительной формовкой в межклетьевых секциях 4 роликовых проводок.

После окончания формовки при иеренастройке или ремонте разжим корпусов 8 осуществляют в обратиой последовательности: освобождают стопор 19, включают гидроцилиндр 15, посредством которого через штангу 12 рычаги 16 поочередно раздвигают корпуса 8, иаиример, попарио на некоторое расстояиие между ними.

Затем кориуса с роликами могут быть частично или полиостью извлечены из лииии стана, переставлены, освобождая доступ к мехапизмам, узлам стаиа и, кроме того, нозволяя варьировать количество формующих роликов в зависимости от сортамента иолучаемых на агрегате труб.

Механизированная возможность образования жестких формующих блоков в предлагаемом стане позволяет осуществить точную формовку листа и, следовательно, нолучение качественных труб, а также быстрое и удобное обслуживание стана.

Формула изобретения

Формовочный стан для производства свариых труб, преимущественно газомагистральных, содержащий чередующиеся рабочие клети и секции роликовых проводок с механизмами инднвидуальиой настройки роликов, установленные на опорных рамах и расположенные эквидистантио траектории движения

кромок формуе.мого листа, отличающийс я тем, что, с целью повышения жесткости роликовых проводок для улучшения качества формовки, секции роликовых проводок устаповлены в опорных рамах с воз.можностью их

перемещения вдоль оси стана, а опорные рамы снабжены приводными штангами с закрепленными на них рычагами, свободный коиец каждого из которых установлен с возможностью взаимодействия с секциями роликовых проводок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный стан для производства сварных труб | 1977 |

|

SU665962A1 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Клеть трублформовочного стана | 1977 |

|

SU626855A1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 1968 |

|

SU212966A1 |

| Устройство для формовки спиральношовных труб | 1976 |

|

SU685380A1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Формовочный стан | 1973 |

|

SU490523A1 |

| Формовочный стан | 1975 |

|

SU599882A1 |

tS IS I: . Z

10лп.лТ 7 /// //7/////7

-tllJ

Авторы

Даты

1977-04-05—Публикация

1976-01-26—Подача