Изобретение относит1ся к измерительной технике и Нредназначено д«тя контроля внутреннего диаметра колец лодшипников в процессе их шлифования и уш-равления рабочим циклом станка.

Известны 1приборы для активного контроля размеров деталей лри врезном шлифовании с узлом задания эталонного сигнала, изменяющегося но Времени и программирующего режнм съема прилуока.

Однако такие приборы имеют сложную схему управления и не обеспечивают возможности настройки коррекции лри смене круга на другой диаметр. Кроме того, при использовании круга с характеристикой, отличной от настроечной, система будет выдавать ложные корректирующие сигналы, что снижает точностную надежность контроля и всей системы.

Цель изобретения - повышение стабильности размеров и качества поверхности обрабатываемых деталей с уменьшением влияния величины /припуска на точность обработки.

Для этого в предлагаемом приборе применяют схему коррекции, состоящую из генератора длинной пилы, начальное напряжение которого за1висит от величины припуска заготовки, а его выходное напряжение поступает на сумматор, где оно суммируется с опорным напряжением, определяющим уровень срабатывання предварительной команды. Величина коррекции назначается из рлсчета обеспечения постоянства скорости съема припуска в (Момент окончания обработки.

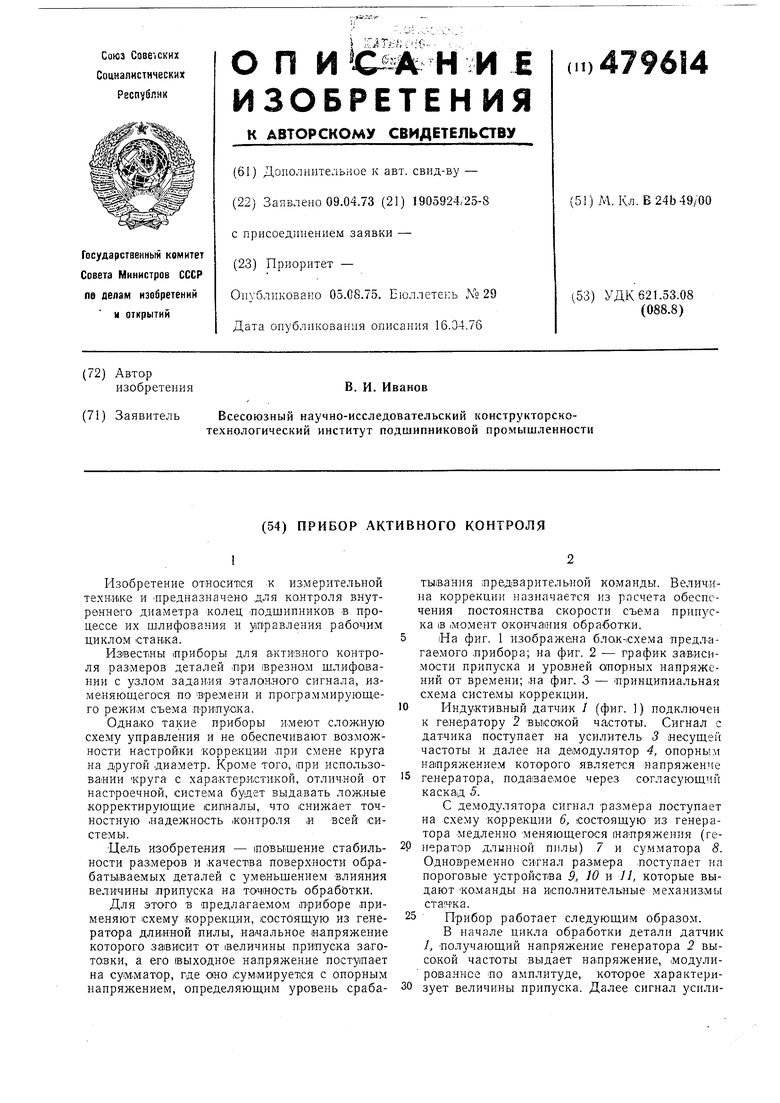

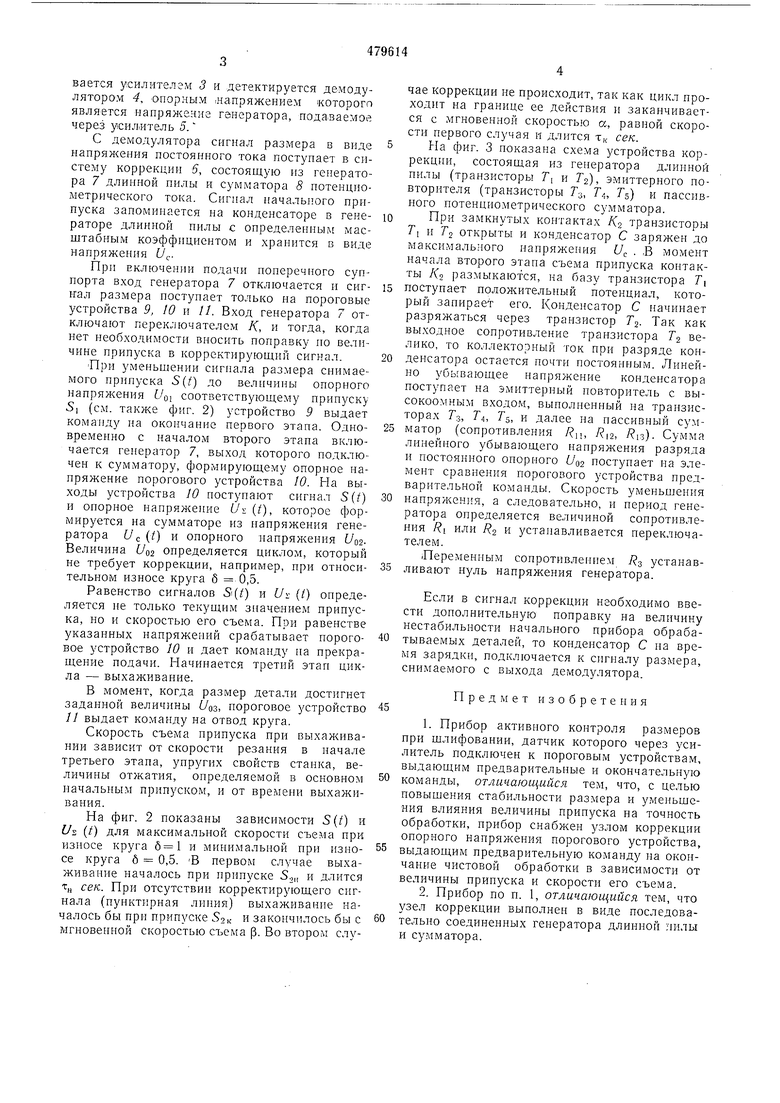

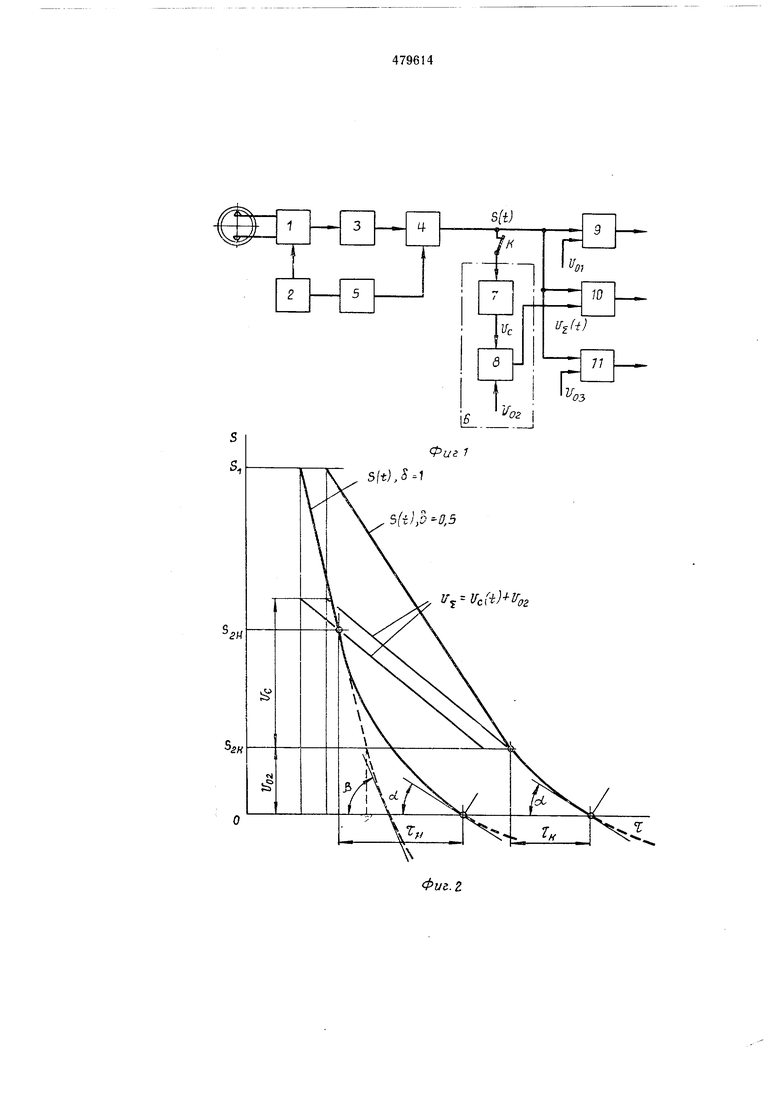

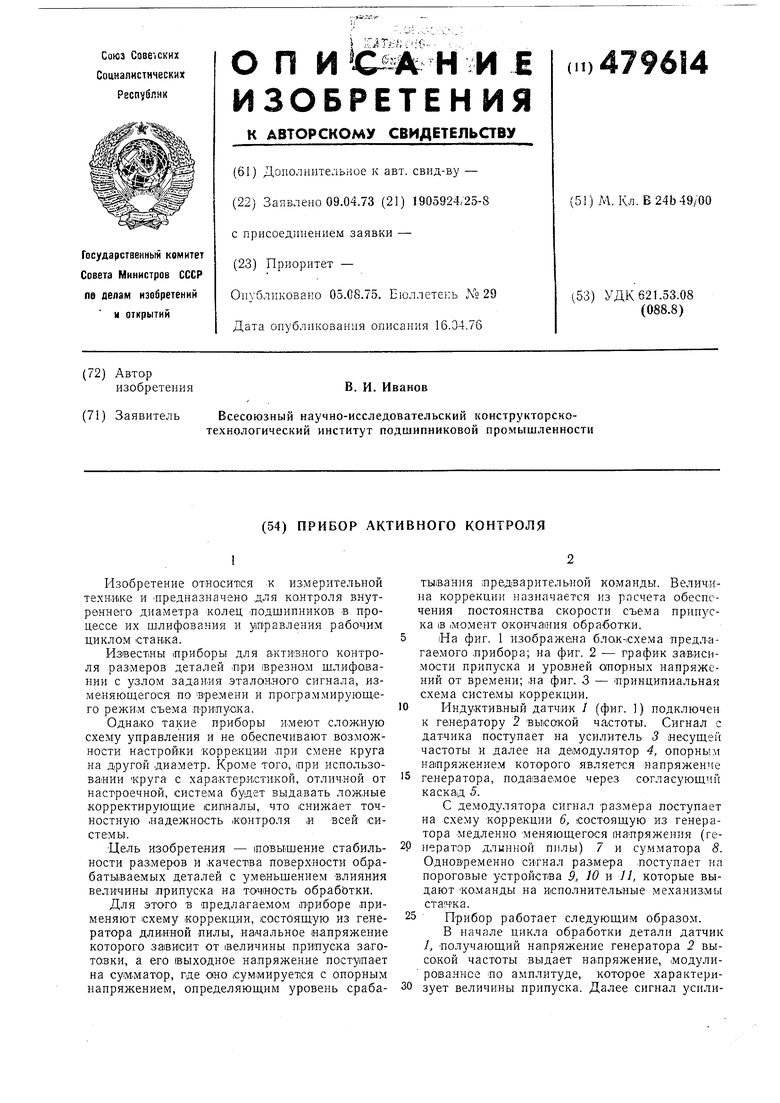

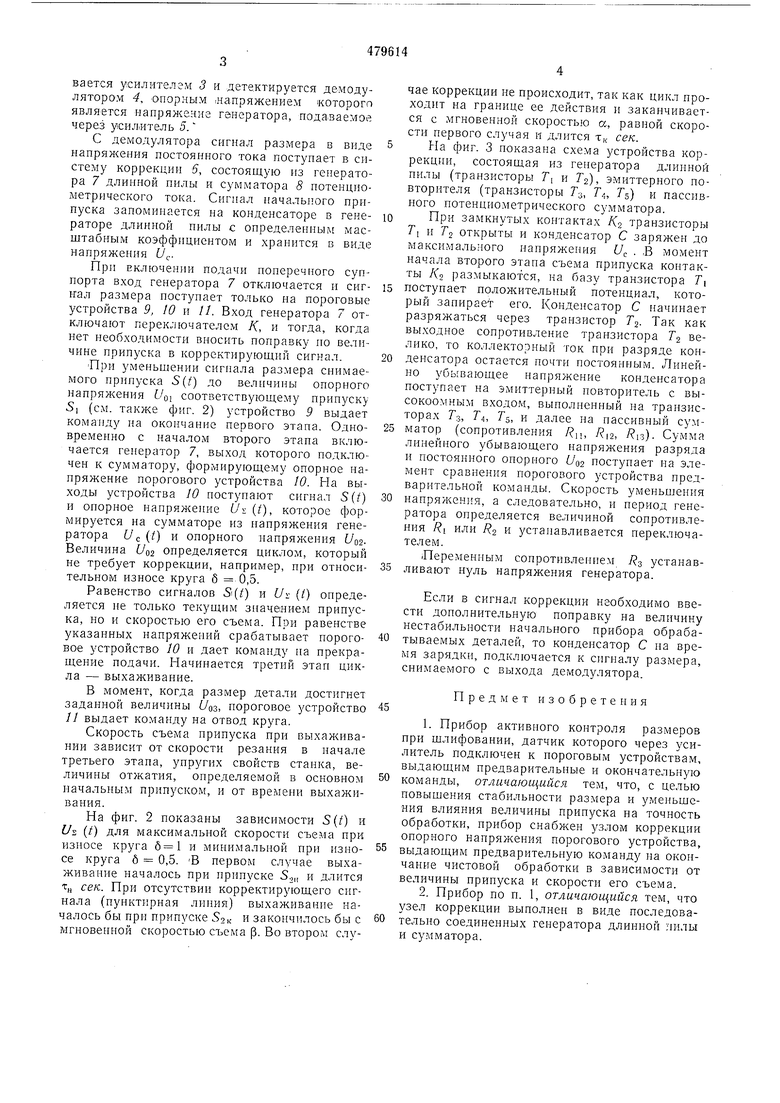

iHa фиг. 1 изображе;на блок-схема предл.агаемого прибора; на фиг. 2 - график за-висимости припуска и уровней опорных напряжений от времени; на фиг. 3 - принципиальная схема системы коррекции.

Индуктивный датчик / (фиг. ) подключен к генератору 2 -высокой частоты. Сигнал с датчика поступает на усилитель 3 несущей частоты и далее на демодулятор 4, опорным напряжением которого является напряжение генератора, подаваемое через согласующий каскад 5.

С демодулятора сигнал размера поступает на схему коррекции 6, состоящую из генератора медленно меняющегося (напряжения (генератор длинной пилы) 7 и сумматора 8. Одновременно сигнал размера поступает на пороговые устройст/ва 9, 10 и 11, которые выдают команды на исполнительные механизмы стайка. Прибор работает следующим образом.

В начале цикла обработки детали датчик 1, получающий напряжение генератора 2 высокой частоты выдает напряжение, (Модулированное по амплитуде, которое характеризует величины припуска. Далее сигнал усиливается усилителем 3 и детектируется демодулятором 4, опорным Напряжением которого является напряжение генератора, пода.ваемое через усил1итель 5.

С демодулятора сигнал размера в виде напряжения постоянного тока поступает в систему коррекции 5, состояпдую из генератора 7 длинной пилы и сумматора 8 потенцнометрического тока. Сигнал начального припуска запоминается на конденсаторе в генераторе длинной пилы с определеииым масштабным коэффициентом и храиится в виде напряжения 11.

При включении подачи поперечного суппорта вход генератора 7 отключается и сигнал размера иоступает только на пороговые устройства 9, 10 и //. Вход генератора 7 отключают переключателем /С, и тогда, когда иет иеобходимости вносить поправку но величине припуска в корректирующий сигнал.

При уменьшении сигнала размера снимаемого припуска S(t до величины опорного напряжения f7oi соответствуюш,ему припуску S| (см. также фиг. 2) устройство 9 выдает команду на окончание первого этапа. Одновременно с началом второго этана включается генератор 7, выход которого подключен к сумматору, формирующему опорное напряжение порогового устройства 10. На выходы устройства W постуиают сигнал S(/) и опорное иапряжение U-i(t), которое формируется на сумматоре из напряжения генератора t/c (t) и опорного иапряжеиия /о2. Величина /7о2 определяется циклом, который не требует коррекции, например, при относительиом износе круга б 0,5.

Равенство сигналов 5(/) и Ll (/) определяется не только текущим значением припуска, но и скоростью его съема. При равенстве указанных напряжений срабатывает пороговое устройство 10 и дает команду на прекращение подачи. Начииается третий этап цикла - выхаживание.

В момент, когда размер детали достигнет заданной величины {/оз, иороговое устройство 11 выдает команду на отвод круга.

Скорость съема припуска при выхал ивании зависит от скорости резания в иачале третьего этапа, упругих свойств станка, величины отжатия, определяемой в основном начальным припуском, и от времеии выхаживания.

На фиг. 2 показаны зависимости S(t) и Uz (/) для максимальиой скорости съема при износе круга и минимальной при износе круга 6 0,5. В первом случае выхаживание началось при нрипуске So,, и длится TH сек. При отсутствии корректирующего сигнала (пунктирная лииия) выхаживание началось бы при припуске 8-, и закончилось бы с мгновенной скоростью съема р. Во втором случае коррекции не происходит, так как цикл проходит на границе ее действия и заканчивается с мгновенной скоростью а, равной скорости первого случая и длится т сек.

На фиг. 3 показана схема устройства коррекции, состоящая из генератора длииной пилы (транзисторы TI и Т), эмиттерного повторителя (транзисторы Гз, Т,„ TS) и пассивного потенцио.метрического сумматора.

При замкнутых контактах KZ транзисторы

TI и Г2 открыты и конденсатор С заряжен до максимального напряжения Uf. . ,В момент начала второго этапа съема припуска контакты размыкаются, на базу транзистора TI

поступает полол ительный потенциал, который запирает его. Конденсатор С начинает разряжаться через транзистор Гг. Так как выходное сопротивление транзистора TZ велико, то коллекторный ток при разряде кондеисатора остается почти ностоянпым. Линейно убывающее напряжение конденсатора поступает на эмиттерный повторитель с высокоомны.м входом, выполненный на транзисторах Гэ, Т4, Гз, и далее на пассивный сумматор (сопротивления , , )- Сумма линейного убывающего напряжения разряда и постоянного опорного Uo2 поступает иа элемент сравнения порогового устройства предварительной команды. Скорость уменьшения

напряжения, а следовательно, и иериод генератора определяется величиной сопротивления или и устаиавливается переключателем.

(Переменным сопротивлеиием устапавливают нуль напряжения генератора.

Если в сигнал коррекции необходимо ввести донолнительную поправку на величину нестабильности начального прибора обрабатываемых деталей, то конденсатор С на время зарядки, подключается к сигиалу размера, снимаемого с выхода демодулятора.

Предмет изобретения

1.Прибор активного контроля размеров при шлифовании, датчик которого через усилитель подключен к пороговым устройствам, выдающим иредварительные и окончательную

команды, отличающийся тем, что, с целью повышения стабильности размера и уменьшения влияния величины припуска на точность обработки, прибор снабжен узлом коррекции опорного напряжения порогового устройства,

выдающим предварительную команду на окончание чистовой обработки в зависимости от величины припуска и скорости его съема.

2.Прибор по п. 1, отличающийся тем, что узел коррекции выполнен в виде последовательно соединенных генератора длинной пилы и сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Способ коррекции программы шлифования | 1978 |

|

SU930259A1 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ адаптивного управления шлифовальным станком | 1984 |

|

SU1291379A1 |

| Самонастраивающееся устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU931435A1 |

| Устройство для программного управления | 1977 |

|

SU632989A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Способ управления дискретным процессом обработки | 1974 |

|

SU542636A1 |

| Устройство для управления шлифовальным станком | 1975 |

|

SU606718A1 |

Фиг 1

Slt),

5(i),b 0,5

(-)+Vff2

Авторы

Даты

1975-08-05—Публикация

1973-04-09—Подача