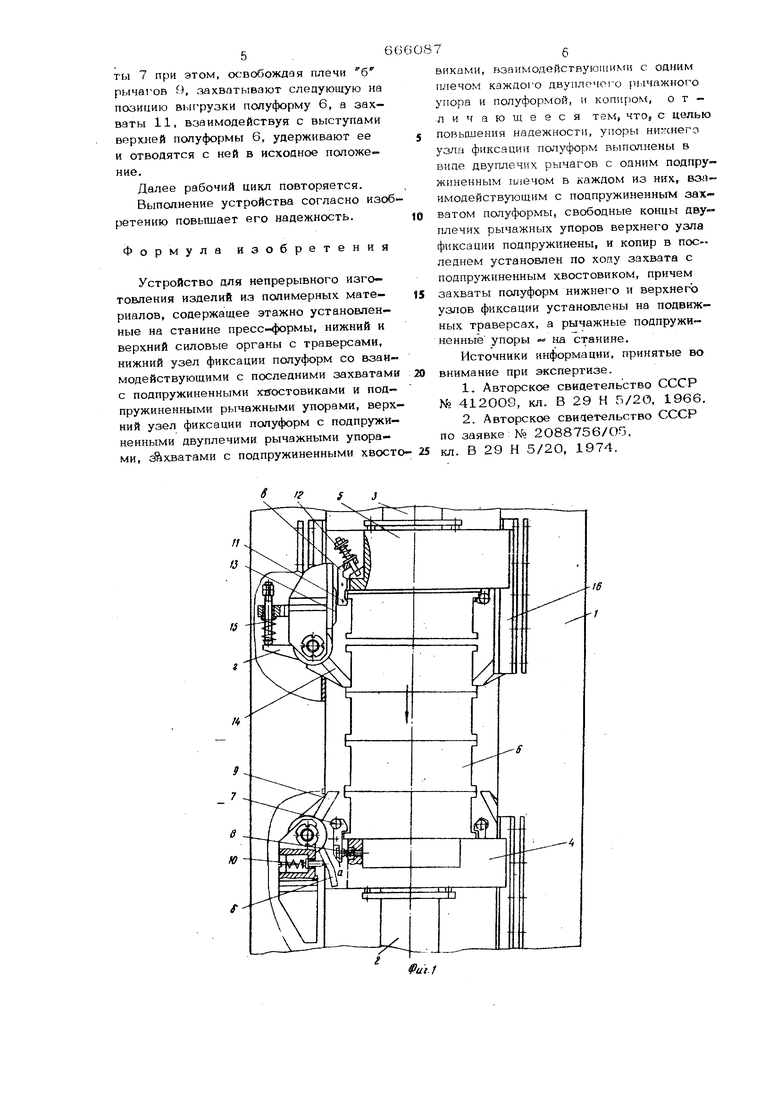

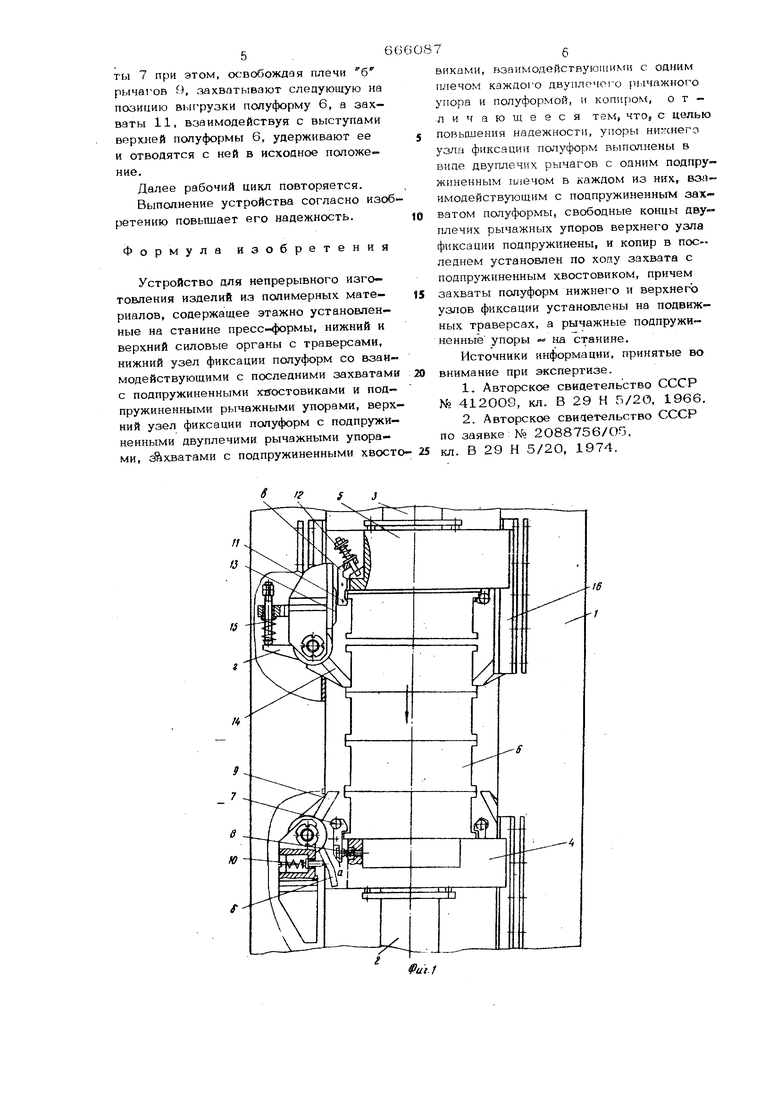

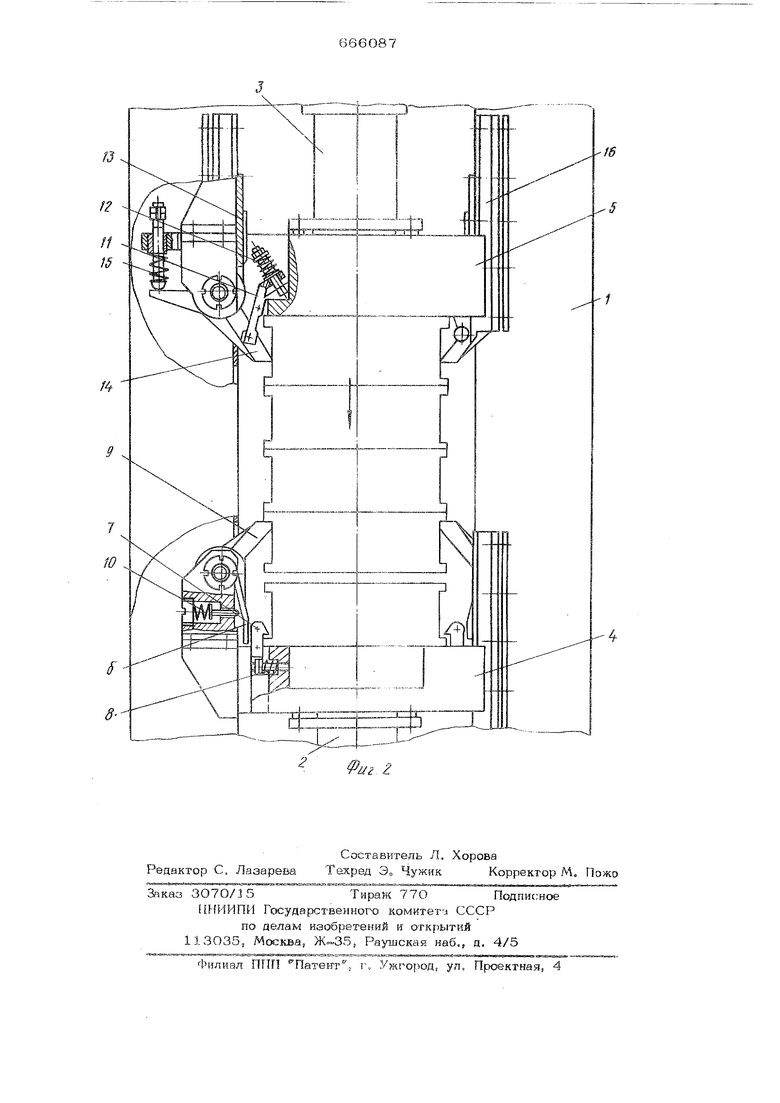

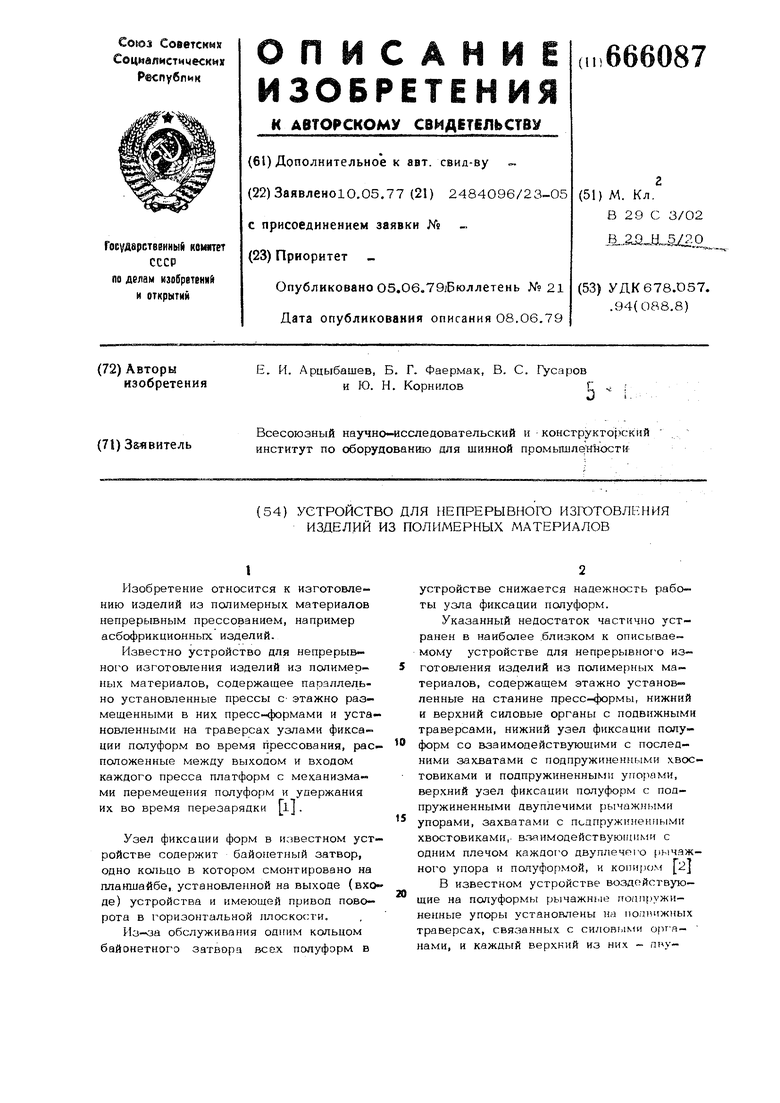

плечий - одним плечом взаимодействует с копиром, размещенным вертикально в направлении перемещения верхнего си лового органа с траверсой к упором. Захваты же полуформ смонтированы соответственно снизу и сверху относитель но этажно установленных пресс-форм на станине и имеют независимое от привода упоров средство их noBofKwa. Огсутст вие кинематической связи между упорами и захватами затрудняет синхрониза цию их работы, что снижает надежность устройства. Цель изобретения - повышение ности устройства. Поставленная цель достигается тем, что упоры нижнего узла фиксации попуформ выполнены в виде двуплечих рычагов с одним подпружиненным плечом в каждом из них,, взаимодействующим с подпружиненным захватом полуформы, свободные концы двуплечих рычажных упоров верхнего узла фиксации подпружинены, и копир в последнем установлен по ходу захвата с подпружиненным хвосто виком, причем захваты полуформ нижнего и верхнего узлов фиксации установлен .на подвижных траверсах, а рычажные под сружиненные упоры - на станине. Согласно изобретению срабатывание упоров в устройстве обусловлено воздействием на них захватов, причем начало рабочего цикла определяется перемещением траверс с захватами. На фиг. 1 и 2 показано описываемое устройство в положениях соответственно загрузки и выгрузки полуформ. Устройство для непрерывного изготов ления .изделий из полимерных материалов содержит станину 1. На нижней и верхней поперечинах смонтированы силовые органы, выполненные в виде гидроцилинд ров 2 и 3, воздействующих через травер сы 4 и 5 и узлы фиксации на этажно ус тановленные пресс- {юрмы с полуформами 6. Нижний узел фиксации полуформы 6 содержит захваты 7 с хвостс®иками Of, шарнирно смонтированные, на траве се 4 и поворотные относительно последней под действием пружин 8, воздейству щих на хвостовики захватов 7. Взаимодействующие с полуформой 6 и захватами 7 упоры выполнены в виде двуплечих рычагов 9, шарнирно смонтированных на станине 1, плечо б в каждом аз подпружинено в поперечном относительно вертикальной оси устройства пружиной 10. рхний узел фиксации полуформы 6 содержит захваты 11 с хвостовиками в, шарнирно смонтированные на траверсе 5, воздействующие на хвостовики ь пружины 12. Копир 13, установлен вертикально в направлении перемещения траверсы 5 с захватами 11 и взаимодействует с последними. Упоры выполнены в виде двуплечих рычагов 14, шарнирно смонтированных на станине 1 и поворотных в вертикальной плоскости под действием пружин 15, связанных с плечами г рычагов 14. Для возвратно-поступательного перемещения траверс 4 и 5 в устройстве и &ются направляющие элементы 16. Устройство работает следующим образом. Для загрузки полуформы 6, опирающейся на этажно расположенные прессформы устройства, удерживаемые в сомкнутом положении рычагами 14 упоров верхнего узла фиксации, траверса 5 с полуформой 6, удерживаемой на траверсе захватами 11, отведены в крайнее верхнее положение гидроцилиндром 3. Производится загрузка полуформы 6. Включается гидроцилиндр 3. Траверса 5 с полуформой 6 опускается на запол- полуформу 6 до смыкания с ней и совместного их перемещения на высоту полуформы для выгрузки полуформы 6, находящейся в крайнем нижнем положении. При этом захваты 11, находившиеся при загрузке во взаимодействии с копиром 13 и выступом полуформы, освобождаются от его воздействия и освобождают полуформу. Под действием пружин 12 они поворачиваются в вертикальной плоскости, воздействуя на рычаги 14 упоров, которые при повороте в вертикальной плоскости выводятся из взаимодействия с загруженной полуформой для прохода вниз сомкнутой загруженной пресс-формы. Одновременно с шаговым перемещением верхней пресс.-формы опускается траверса 4 с захватами 7, удерживающими нижнюю полуформу 6 с готовым изделием. Захваты 7 воздействуют хвостовиками плечи б рычагов 9, поворачивая последние относитель- .но оси их крепления на станине 1 и вводя их во взаимодействие с выступом полуформы 6 разгружаемой нижней прессформы. После вьсгрузки нижней полуформы 6 траверса 4 перемещается вверх. Захва- ты 7 при этом, освобождая плечи б рычагов 9, захватывают слецующую на позицию выгрузки полуформу 6, а захваты 11, взаимодействуя с выступами верхней полуформы 6, удерживают ее и отводятся с ней в исходное положение. Далее рабочий цикл повторяется. Выполнение устройства согласно изоб ретению повышает его надежность. Формула изобретения Устройство для непрерывного изготовления изделий из полимерных материалов, содержащее этажно установленные на станине пресс-формы, нижний и верхний силовые органы с траверсами, нижний узел фиксации полуформ со взаимодействующими с последними захватам с подпружиненными хвостовиками и подпружиненными рычажными упорами, верх ний узел фиксации полуформ с подпружиненными двуплечими рычажными упораncnrlDlivin M. .. ми, : хБатами с подпружиненными хвост

fui.1 виками, взаимодействующими с одним плечом каждого двуплечо1-о )ычаж11ого упора и полуформой, и копиром, о т .личаюшееся тем, что, с целью повышения надежности, упоры нижнего узла фиксации полуформ выполнены в виде двуплечих рычагов с одним подпружиненным гшечом в каждом из них, вза имодействующим с подпружиненным захватом полуформы, свободные концы двуплечих рычажных упоров верхнего узла фиксации подпружинены, и копир в последнем установлен по хопу захвата с подпружиненным хвостовиком, причем захваты полуформ нижнего и верхнего узлов фиксации установлены на подвижных траверсах, а рычажные подпружиненные упоры - на станине. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 412009, кл. В 29 Н 5/2О, 1966. 2.Авторское свичетельство СССР по заявке № 2О88756/О5. It- / о/ 1 кл. В 29 Н , 1У/. fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Устройство для определения листовых заготовок от стопы и подачи их в пресс | 1984 |

|

SU1183254A1 |

| Автомат для двусторонней высадки | 1979 |

|

SU1107945A1 |

| Устройство для гидропрессования с волочением | 1980 |

|

SU952400A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для удаления полимерных изделий с арматурой из пресс-форм роторно-конвейерной литьевой машины | 1989 |

|

SU1696313A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в ориентированном положении | 1987 |

|

SU1454550A1 |

| Автоматическая линия для формирования и вулканизации покрышек | 1973 |

|

SU524347A2 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

Авторы

Даты

1979-06-05—Публикация

1977-05-10—Подача