1

Изобретение относится к получению «онигов, предназначенных для сорбции из воды органических вешеств гумусового характера. Содержащиеся в воде вещества гумусового характера способсгвуюг сокращению срока службы анионитовых фильтров, применяемых в водоподготбвке и препятствуют получению особо чистой воды.

Известны иониты, обладающие значительной емкостью по гумусовым веществам, восстанавливающейся после десорбции. Это полямеризационные анионигы типа АВ-17, низкоосновные поликонденсационные ионосорбенты типа ИА-1 (емкость по гумусовым веществам 0,150,20 мг/мл) l,.te 2.

Известен способ получения анионита соконденсацией фенола, формальдегида и полиэтиленполиамина- в солянокислой среде 3.

Наиболее близким к изобретению является способ получения анионита соконденсацией фенола, сульфата аммония и

формальдегида в сернокислой среде в сутствии небольшого количества уксусной кийлоты. Аниониг имеет емкость по гумусовым веществам О, О5-0,1О мг/мл 4.

Целью изобретения является получение ионита с повышенной емкостью по гумусовым вёшейтваМ.

Поставленная цель достигается сокон- денсацией гексаметилентетрамина (ГМТ),

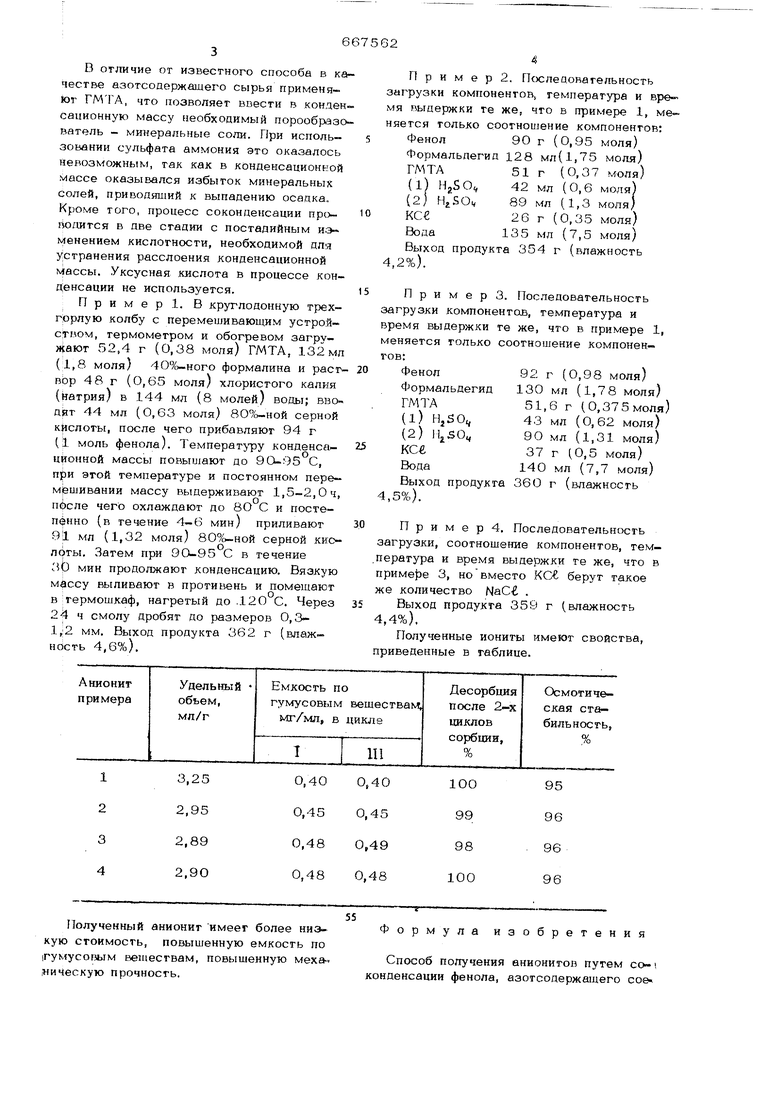

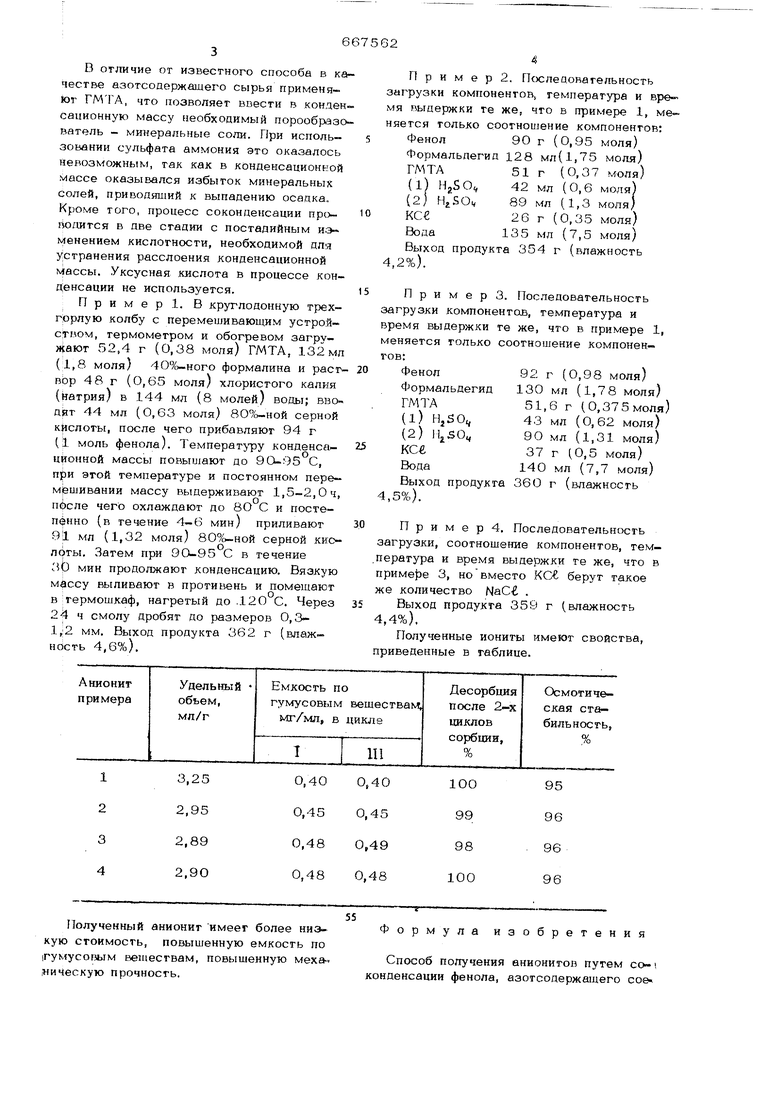

фенола и формальдегида в сернокислой среде при 90-95°С в две стадии: первую стадию проводят при молярном cciотношении фенола, формальдегида, гексаметилентетрамина, серной кислоты, минеральной соли н воды, равном Oi,95-l г ;1,75-1,8 : 0,37-0,38 : 0,6-0,63:0,350,65 : 8,0-8,5 в течение 2 ч, вторую стадию при молярном соотношении указанных реагентов, равном 0,95-1 : 1,751,8 : 0,37-0,38 : 1,9-1,95 : О,350,65 : 7,6-8,0,6 течение ЗОи.40 мин. В качестве минеральной соли используют хлорид натрия или калия. В отличие от известного способа в качестве азотсодержащего сырья применяют ГМТА, что позволяет ввести в конденсационную массу необходимый порообразователь - минеральные соли. При исполь- 5 зовании сульфата аммония это оказалось невозможным, так как в конденсационной массе оказывался избыток минеральных солей, приводящий к выпадению осадка. Кроме того, процесс соконденсации про- О водится в две стадии с постадийным изменением кислотности, необходимой для устранения расслоения конденсационной массы. Уксусная кислота в процессе конденсации не используется.15 Пример. В кругло донную трехгорлую колбу с перемещивающим устройством, термометром и обогревом загружают 52,4 г (0,38 моля) ГМТА, 132мл (1,8 моля) 40%-ного формалина и раст 20 вор 48 г (0,65 моля) хлористого калия (натрия) в 144 мл (8 молей) воды; вво дят 44 мл (0,63 моля) 8О%-ной серной кислоты, после чего прибавляют 94 г (1 моль фенола). Температуру конденса- 25 ционной массы повыщают до 90-95 С, при этой температуре и постоянном перемешивании массу выдерживают 1,5-2,0 ч, после чего охлаждают до 8О С и постепенно (в течение 4-6 мин) приливают 3.0 91 мл (1,32 моля) 80%-ной серной кислоты. Затем при 90u95 С в течение 30 мин продолжают конденсацию. Вязкую массу выливают в противень и помещают в термошкаф, нагретый до .12О С. Через 24 ч смолу дробят до размеров 0,31,2 мм. Выход продукта 362 г (влажность 4,6%). заг мя няе 4,2 заг вре мен тов 4,5 заг .пер при же 4,4 при П р И м е р 2. Последовательность рузки компонентов, температура и вревыдержки те же, что в примере 1, мется только соотношение компонентов: Фенол9О г (0,95 моля) Формальдегид 128 мл(1,75 моля) 51 г (0,37 моля) 42 мл (0,6 моля) (1)HjjSO,, 89 мл (1,3 моля) (2)H,i 26 г (0,35 моля) 135 мл (7,5 моля) Выход продукта 354 г (влажность %). П р и м е р 3. Последовательность рузки компонентоив, температура и мя выдержки те же, что в примере 1, яется только соотношение компонен:92 г (0,98 моля) 130 мл (1,78 моля) Формальдегид 51,6 г 0,375 моля) (1)HjSO 43 мл (0,62 моля) (2) 9О мл (1,31 моля) 37 г (0,5 моля) КС€ 140 мл (7,7 моля) Выход продукта 360 г (влажность %). П р и м е р 4. Последовательность . рузки, соотношение компонентов, тематура и время выдержки те же, что в 3, новместо КС берут такое количество NaC . Выход продукта 359 г (влажность %). Полученные иониты имеют свойства, веденные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбента гумусовых веществ | 1983 |

|

SU1165688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО СОРБЕНТА | 1991 |

|

RU2015996C1 |

| Способ получения анионита | 1983 |

|

SU1126576A1 |

| Способ получения электронообменных смол | 1980 |

|

SU1038346A1 |

| Способ получения сорбента | 1974 |

|

SU462476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТОВ | 1973 |

|

SU395417A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО СОРБЕНТА МЕДИ | 1993 |

|

RU2034854C1 |

| Способ получения углеводфенольной смолы | 1977 |

|

SU784787A3 |

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТА | 1973 |

|

SU393916A1 |

Полученный анионит имеет более низкую стоимость, повышенную емкость по гумусовым веществам, повышенную меха (ническую прочность.

Формула изобретения

Способ получения анионигов путем со- конденсации фенола, азотсодержащего соединения и формальдегиде в сернокислой среде, отличающийся гем, что, с целью повышения емкости по гумусовым веществам, в качестве азотсодержащего соединения используют гекса- метилентетрамин и процесс соконденсации проводят при 90u95°C в присутствии минеральной соли - хлорида натрия или .калия в две стадии: первую стадию при полярном соотношении фенола, формальде гида, гексаметилентетрамина, серной кислоты, минеральной соли и воды, равном 0,95-1:1,75-1,8:0,37-0,38:0,6-0,63: :0,35-0,65:8,0и.8,5, в течение 2 ч, вторую стадию при молярном соотношении

6

указанных реагентов, равном 0,95-1: : 1,75-1,8:0,37-0,38:1,9-1,95:0,350,65:7,6-8,0 Е течение 30-40 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-15—Публикация

1976-04-23—Подача