1

, Изобретение относится к обработке металлов давлением, в частности к способам формовки спиральношовных труб, и может найти применение в химическом машиностроении; строитель- 5 стве технологических трубопроводов и других отраслях промышленности.

Одним из важных требований, предъявляемых к сварным трубам большого диаметра, является точность геометри- 10 ческих размеров, характеризующих поперечное сечение труб, а именно отклонение по диаметру и овгшьность.

Известен способ формовки спиральношовной трубы, который обеспечивает 15 определенную компенсацию отрицательного влияния нестабильности механических свойств и толщины ленты на радиус формовки l.

Наиболее близок к предлагаемому 20 по технической сущности способ формовки спиральношовных труб, при котором формуемую полосу пропускают между внутренним и наружными формующими элементами, управление которыми 25 осуществляют по сигналу отклонения контролируемого параметра от заданной величины. В известном способе в качестве контролируемогд параметра используют свойства и толщину полосы.

Непрерывный контроль параметров полосы производят с помощью специальных датчиков, расположенных перед формующими элементами (2.

Недостатками известного способа являются низкая точность управления формовкой и сложность реализации непрерывного контроля механических свойств полосы. Низкая точность управления формовкой объясняется низкой точностью непрерывного контроля механических свойств полосы, что приводит к снижению качества формовки и точности труб, т.е. к снижению качества сварных спиралъношовных труб.

Цель изобретения - повьпиение качества формовки.

Поставленная цель достигается тем, что в качестве контролируемого параметра используют величину упругой деформации внутреннего формующего элемента.

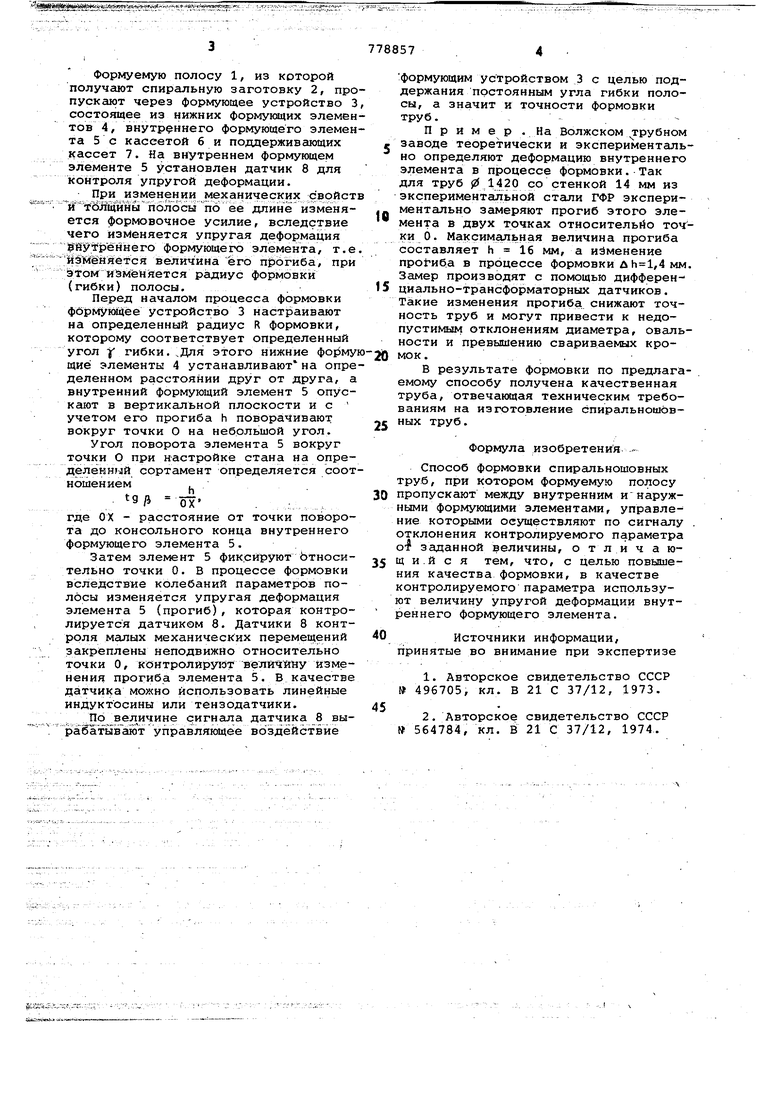

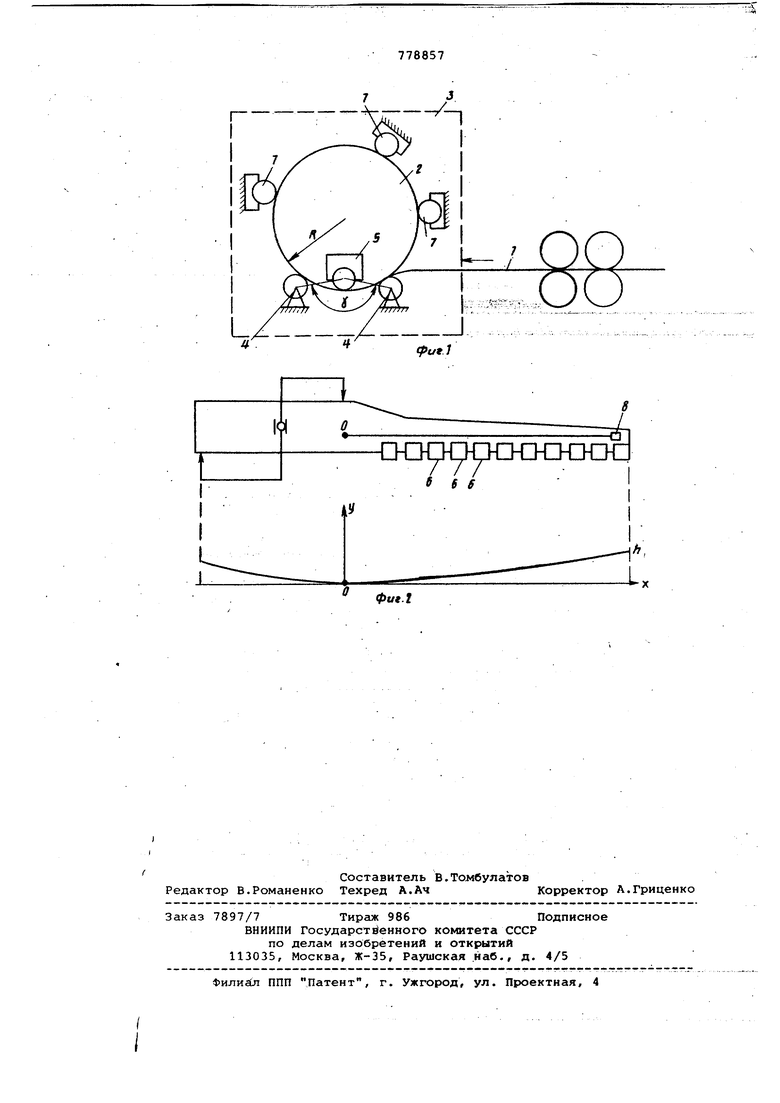

На фиг. 1 представлена схема формовки ленты в спиральношовную заготовку; на фиг. 2 - внутренний формующий элемент и кривая, отражающая упругую деформацию, этого элемента в процессе формовки.

Технология способа состоит в следующем. Формуемую полосу 1, из которой получгиот спиральную заготовку 2, про пускают через формующее устройство 3 состоящее из нижних формукяцих элемен тов 4, внутреннего формующего элемен та 5с кассетой 6 и поддерживающих кассет 7. На внутреннем формующем элементе 5 установлен датчик 8 для контроля упругой деформации. При изменении механических свойст й тёЩины1 полосы по ее длине изменяется формовочное усилие, вследствие чего изменяется упругая деформация вЖутреннего формующего элемента, т.е йшёняётся величина его прогиба, при &Том изменяется радиус формовки (гибки) полосы. Перед началом процесса формовки формующее устройство 3 настраивают на определенный радиус R формовки, которому соответствует определенный угол 1 гибки, .Для этого нижние фо15му щиё элементы 4 устанавливают на опре деленном расстоянии друг от друга, а внутренний формующий элемент 5 опускают в вертикальной плоскости и с учетом его прогиба h поворачивают вокруг точки О на небольшой угол. Угол поворота элемента 5 вокруг точки О при н-астройке стана на определенный сортамент определяется соот ношением . . tg 07 . . , где ОХ - расстояние от точки поворота до консольного конца внутреннего формующего элемента 5. Затем элемент 5 фиксируют Ьтносительно точки 0. В процессе формовки вследствие колебаний параметров полосы изменяется упругая деформация элемента 5 (прогиб), которая контролируется датчиком 8. Датчики В контроля малых механических перемещений закреплены неподвижно относительно точки О, контролируют велйчйну изменения прогиба элемента 5. В качестве датчика можно использовать линейные индуктосины или тензодатчики. По вел ичине сигнала датчика 8 вырава ывают управляющее воздействие 574 формующим устройством 3 с целью поддержания постоянным угла гибки полосы, а значит и точности формовки труб.Пример . На Волжском трубном заводе теоретически и экспериментально определяют деформацию внутреннего элемента в процессе формовки. Так для труб 0 1420 со стенкой 14 мм из экспериментальной стали ГФР экспериментально замеряют прогиб этого элемента в двух точках относительно точки о. Максимальная величина прогиба составляет h 16 мм, а изменение прогиба в процессе формовки ,4 мм. Замер производят с помощью дифференциально-трансформаторных датчиков. Такие изменения прогиба снижают точность труб и могут привести к недопустимым отклонениям диаметра, овальности и превышению свариваемых кромок.. В результате формовки по предлагаемому способу получена качественная труба, отвечающая техническим требованиям на изготовление спиральношЬвных труб. Формула изобретения Способ формовки спиральношовных труб, при котором формуемую полосу пропускают между внутренним и наружными формующими элементами, управление которыми осуществляют по сигналу отклонения контролируемого параметра О заданной величины, отличающ и.й с я тем, что, с целью повышения качества формовки, в качестве контролируемого параметра используют величину упругой деформации внутреннего формующего элемента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 496705, кл. В 21 С 37/12, 1973, 2.Авторское свидетельство СССР 564784, кл. В 21 С 37/12, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления станом спиральной сварки труб | 1977 |

|

SU740333A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Устройство для формовки спирально-шовных труб | 1979 |

|

SU854491A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ наведения наружной сварочной головки | 1979 |

|

SU853864A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Способ изготовления металлической спиральношовной трубы и устройство для его осуществления | 1981 |

|

SU1095874A3 |

Авторы

Даты

1980-11-15—Публикация

1978-10-31—Подача