to

15

Изобретение относится к трубному Лроизводству, а точнее к производству сварных спиральношовных труб, и может быть использовано при изготовлении спиральношовных труб с нахлесточным соединением методом радиочастотной сварки.

Целью изобретения является повышение качества спиральношовных труб с наклесточным соединением, получаемым методом радиочастотной сварки, и автоматизация стана радиочастотной сварки труб.

Сущность изобретения заключается в следующем.

Известно, что наиболее существенное влияние на прочность сварного соединения трубы оказывает величина нахлеста - перекрытия кромок в момент сварки. Наличие нахлеста обуславливает форму сварного соединения. Толщина шва определяется толщиной полосы и толщиной грата. Изменение нахлеста вызывает изменение количества выдавленного грата.

При постоянном усилии обжатия это приводит к изменению толщины грата и в целом сварного соединения. Отклонения последнего от заданной величины и используют для регулирова ння угла формовки с целью поддержания постоянного нахлеста.

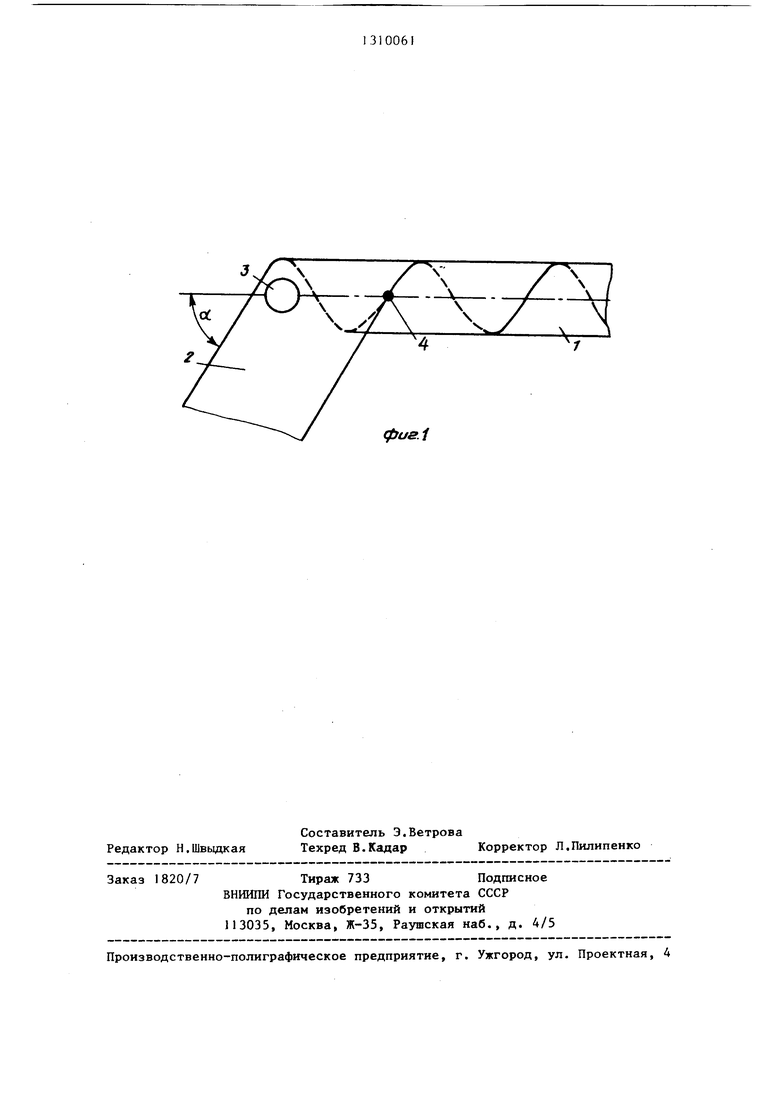

На фиг. 1 представлена схема получения спиральношовной трубы, план; на фиг.2 - схема измерения толщины сварного соединения.

На стане радиочастотной сварки изготавливают спирапьношовную трубу 1, например,0325 мм с нахлесточным соединением. Заготовкой служит полоса 2 шириной 500 мм и толщиной А,5 мм. Номинальный угол формовки равен

25

30

щины датчиком 3. В точке сварки 4 расположены шовообжимные ролики 5 и 6, сдавливающие нагретые кромки с постоянным усилием Р, которые создают, например, гидроцилиндром. Ролики оснащены датчиком 7, измеряющим толщину сварного соединения.

Сигналы датчиков 3 и 7 поступают в функциональный блок (не показан). Здесь показание датчика 3, измеряющего толщину полосы Т, вычитается из показания датчика 7, измеряющего толщину шва Н. Полученная разность сравнивается с эталоном. В качестве последнего принята толщина грата Г, которая должна находиться в пределах 0,3-0,6 мм, что отвечает высокому качеству сварного соединения. Если по каким-либо причинам величина толщины грата стала меньше 0,3 мм, то вырабатывается управляющий сигнал. Он воздействует на механизм измене- ния угла формовки, который поворачивает полосу 2 в сторону увеличения угла формовки об . Если величина Г стала больще 0,6 мм, то полосу поворачивают в сторону уменьшения угла формовки.

Формула изобретения

60° 54 . Величина нахлеста должна находиться в пределах 3-4 мм.

Способ изготовления спиральношовных труб, при котором полосу подают в формовочное устройство под углом к 35 продольной оси свариваемой трубы, формуют цилиндрическую трубную заготовку с нахлестом кромок, разогревают кромки и сваривают путем сдавливания в шовообжимных роликах, регулируя нахлест изменением угла формовки, отличающийся тем, что, с целью автоматизации производства и повышения качества труб, в зоне шовообжимных роликов измеряют тол40

С целью исключения влияния колеба- щину сварного соединения и принимают

ния толщины полосы Т на управляющий сигнал производит измерение ее толto

15

25

30

щины датчиком 3. В точке сварки 4 расположены шовообжимные ролики 5 и 6, сдавливающие нагретые кромки с постоянным усилием Р, которые создают, например, гидроцилиндром. Ролики оснащены датчиком 7, измеряющим толщину сварного соединения.

Сигналы датчиков 3 и 7 поступают в функциональный блок (не показан). Здесь показание датчика 3, измеряющего толщину полосы Т, вычитается из показания датчика 7, измеряющего толщину шва Н. Полученная разность сравнивается с эталоном. В качестве последнего принята толщина грата Г, которая должна находиться в пределах 0,3-0,6 мм, что отвечает высокому качеству сварного соединения. Если по каким-либо причинам величина толщины грата стала меньше 0,3 мм, то вырабатывается управляющий сигнал. Он воздействует на механизм измене- ния угла формовки, который поворачивает полосу 2 в сторону увеличения угла формовки об . Если величина Г стала больще 0,6 мм, то полосу поворачивают в сторону уменьшения угла формовки.

Формула изобретения

Способ изготовления спиральношовных труб, при котором полосу подают в формовочное устройство под углом к продольной оси свариваемой трубы, формуют цилиндрическую трубную заготовку с нахлестом кромок, разогревают кромки и сваривают путем сдавливания в шовообжимных роликах, регулируя нахлест изменением угла формовки, отличающийся тем, что, с целью автоматизации производства и повышения качества труб, в зоне шовообжимных роликов измеряют тол.

щину сварного соединения и принимают

ее в качестве параметра для регулирования угла формовки.

у;:

/ ч VфиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Шовообжимной ролик | 1978 |

|

SU770700A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Шовообжимной ролик | 1980 |

|

SU940889A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

Изобретение относится к трубному производству, а точнее к производству сварных спиральношовных труб. Наиболее эффективно изобретение может быть использовано при изготовлении спиральношовных труб с нахлесточ- ным соединением методом радиочастотной сварки. Формуемую с нахлестом спиральношовную трубу сваривают методом радиочастотной сварки и измеряют об1цую толщину сварного соединения в зоне шовообжимных роликов 5 и 6, воздействующих на соединение с постоянным усилием Р, сообщаемым им от гидроцилиндра. Ролики 5 и 6 оснащены датчиком 7, измеряющим толщину сварного соединения. Для исключения влияния разнотолщинности из показаний датчика 7 вычитают показания датчика толщины заготовки и образуюш 1йся си1- нал используют для регулировки величины нахлеста, изменяя угол формовки полосы. 2 ил. (Л

Редактор Н.Швыдкая Заказ 1820/7

Составитель Э.Ветрова

Техред В.Кадар Корректор Л.Пилипенко

Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| Патент ФРГ № 3238767, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-06—Подача