Предлагаемое изобретение относится к области обработки металлов давлением, а именно к производству винтов, и может быть использовано на станах для накатки наружных резьб.

Известен способ накатки резьб на винтах и конструкция трехвалкового стана, описанная в литературе (Книга «Специальные прокатные станы»,под редакцией А.И.Целикова, рис.93, стр.183, издательство «Металлургия», 1971 г.). Стан предназначен для холодной накатки резьбы на винтах как с буртами, так и без буртов.

Механизмы стана при накатке резьбы работают следующим образом. Заготовки поштучно подаются в валки штоком гидроцилиндра. При захвате заготовки валками шток останавливается по команде от конечных выключателей, которые устанавливаются, по ходу движения штока, на определенном расстоянии для накатываемого винта каждого типа. После прокатки резьбы на заданную длину от конечного выключателя, установленного на пути движения прокатываемого винта, поступает команда на остановку электродвигателя привода вращения накатных валков и включение электродвигателя механизма сведения и разведения валков. Разведение валков происходит до того момента, пока накатанный винт не будет сброшен на разгрузочный желоб. После этого шток гидроцилиндра возвращается в исходное положение, валки сводятся и на этом оканчивается цикл прокатки одного винта.

Недостатками этого способа накатки и контроля длины резьбы являются потери времени при выгрузке накатанного винта из линии стана, а также невысокая точность контроля длины накатки резьбы винта.

Из известных способов накатки винтов с заданной длиной резьбы и конструкции станов для осуществления этого процесса наиболее близким по технической сущности является стан ХПВ 30-40, который представлен в «Каталоге прокатного оборудования, ОАО АХК «ВНИИМЕТМАШ им. Акад. А.И.Целикова», стр.55, Москва, 2007 г.

Особенностью конструкции данного стана является то, что резьба на заданной в валки заготовке накатывается до тех пор, пока передний конец заготовки не дойдет до упора, установленного на стойке за рабочей клетью стана. Упор представляет собой электромеханическое устройство, состоящее из корпуса, на котором установлены подпружиненная крышка с поворотной заслонкой и конечный выключатель. При прокатке торец накатываемого винта упирается в заслонку, перемещает ее вместе с крышкой относительно неподвижного корпуса и воздействует на конечный выключатель. После срабатывания выключателя винтовые валки разводятся и шток пневмоцилиндра, установленный за шестеренной клетью стана, поворачивает заслонку, упирается в торец винта и выталкивает его в желоб загрузочной решетки. Затем шток и крышка с заслонкой, под воздействием пружины, возвращаются в исходные положения, а прокатанный винт дисками дозатора загрузочной решетки сбрасывается в приемную кассету и одновременно этими же дисками новая заготовка загружается в желоб и подается в, сведенные к этому моменту, винтовые валки. Далее процесс прокатки повторяется.

Для прокатки и контроля винта с другой длиной резьбы необходимо освободить стойку и переставить ее на расстояние, соответствующее новой длине.

Основным недостатком данной конструкции является неудобство и небольшая точность перенастройки стана на прокатку новой заготовки с другой длиной накатываемой резьбы. Как правило, эти станы настраиваются на длительную прокатку винтов одного сортамента. При расширенном сортаменте и малых партиях заказа, т. е. при частых переналадках, тратится значительное время на проведение наладки, при этом необходимо учитывать сложность переналадки, а также не весь диапазон накатываемых резьб возможен при реализации известного способа.

Техническим результатом предлагаемого изобретения является:

- расширение технологических возможностей способа накатки и контроля длины накатки резьбы за счет увеличения диапазона длин накатываемых резьб на винтах;

- повышение производительности труда за счет уменьшения времени настройки;

- повышение точности накатки длины резьбы на винтах за счет применения новых технологий и инструментов контроля;

- упрощение процесса переналадки стана на прокатку винтов с другой длиной резьбы за счет механизации и автоматизации самого процесса наладки.

Предлагаемый способ изготовления винтов накаткой включает поштучную загрузку заготовок в желоб, осуществление продольного перемещения зубчатой рейки для установки ее переднего конца на расчетное расстояние относительно торца заготовки, подачу заготовки во вращающиеся и сведенные в размер резьбонакатные валки, накатку резьбы на заготовке до упора ее торца в торец зубчатой рейки, выталкивание посредством зубчатой рейки накатного винта в желоб и сброс его в приемную кассету, при этом зубчатая рейка кинематически связана с зубчатым колесом электропривода ее продольного перемещения, зубчатое колесо связано с датчиком импульсов, который включен в электрическую схему управления, содержащую контроллер, а скорость движения рейки изменяют посредством частотного преобразователя, подключенного к электроприводу.

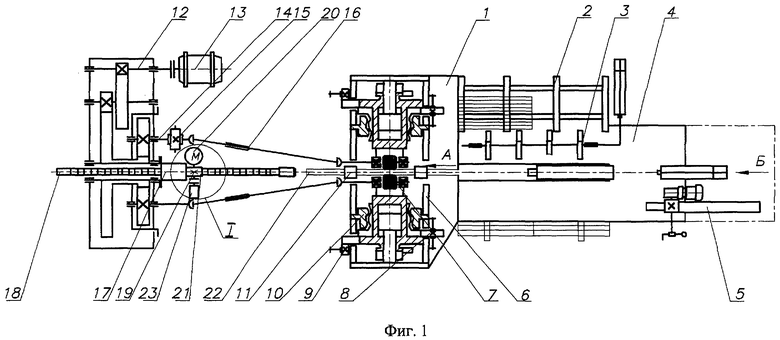

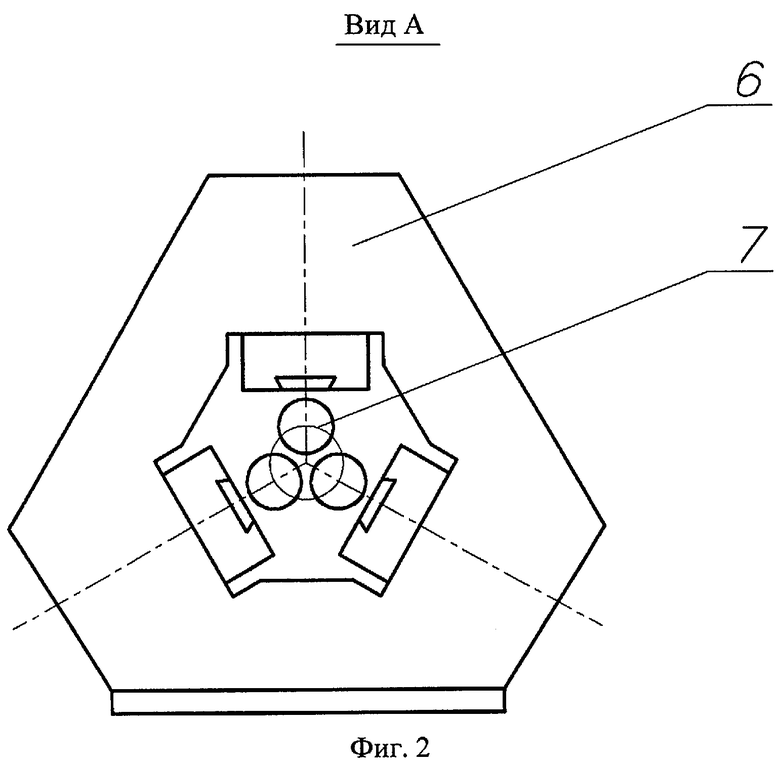

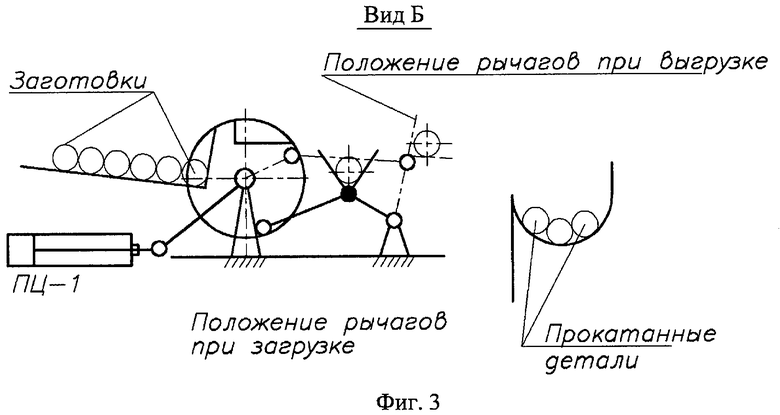

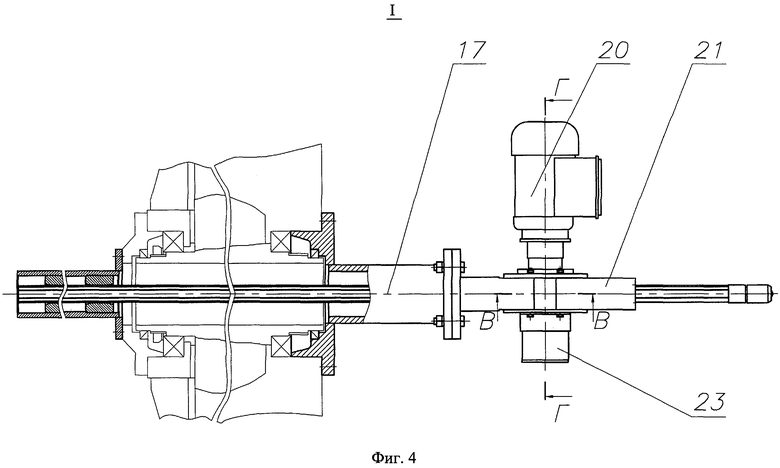

Предлагаемое изобретение иллюстрируется на чертежах, где показаны:

- фиг.1 - кинематическая схема способа накатки и контроля длины накатки резьбы винта;

- фиг.2 - вид А фиг.1, прокатная клеть со стороны загрузки заготовки;

- фиг.3 - вид Б фиг.1, кинематическая схема механизма загрузки заготовок и выгрузки винтов;

- фиг.4 - место I, фиг.1, вид сверху на выталкиватель;

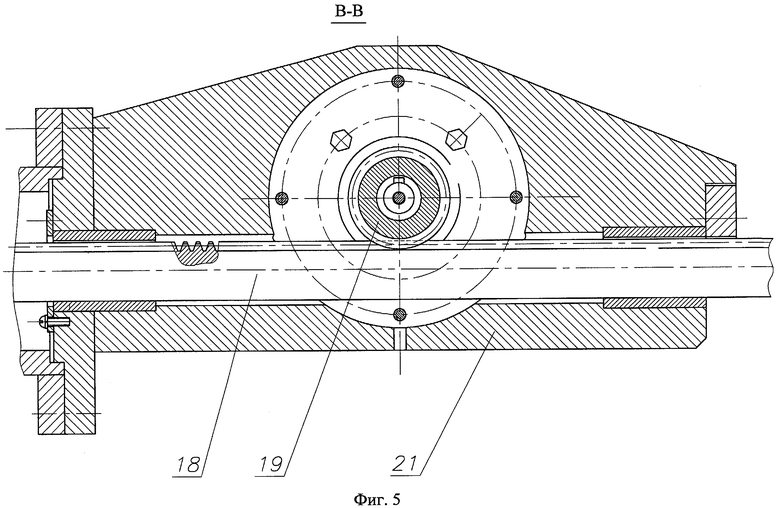

- фиг.5 - В-В фиг.4, продольной разрез по оси выталкивателя;

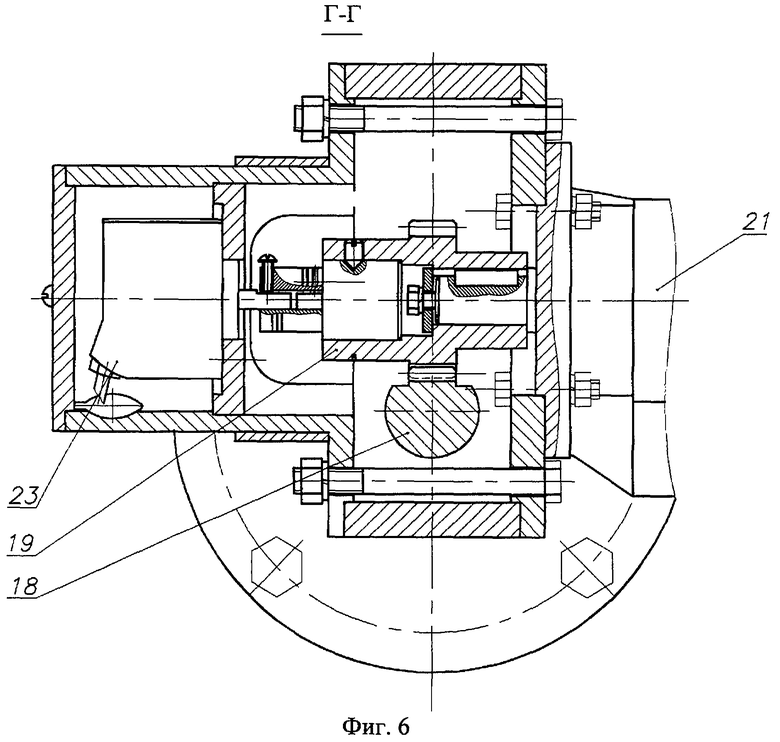

- фиг.6 - Г-Г фиг.4, поперечный разрез по выталкивателю;

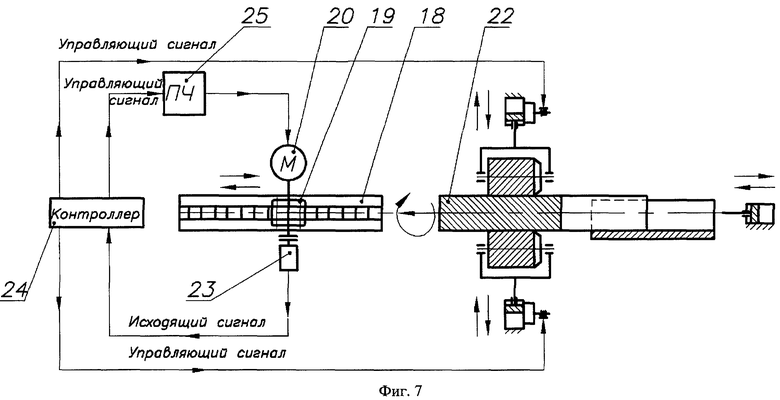

- фиг.7 - блок-схема способа контроля длины накатки резьбы винта с основными элементами управления;

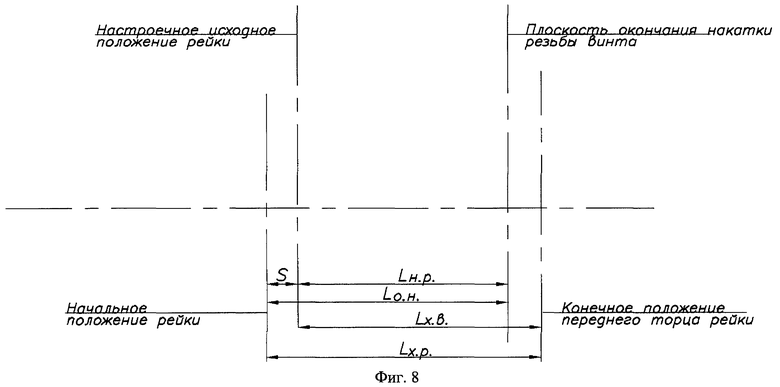

- фиг.8 - схема настройки для контроля длины накатки резьбы винта.

Предлагаемый способ контроля длины накатываемой резьбы используется на стане для накатки наружных резьб, который содержит установленные на общей станине 1 стол 2 с механизмом 3 загрузки и выгрузки изделий, вводным желобом 4 и механизмом 5 подачи заготовок, клеть 6 разьбонакатных валков 7 с механизмами радиальной 8 и угловой 9 их настройки, регулировочными упорными гайками 10 и выходной направляющей проводкой 11, шестеренную клеть 12 с электроприводом 13, соединенную выходными валами 14 с муфтами угловой настройки 15 и со шпинделями 16 резьбонакатных валков, выталкиватель 17.

Выталкиватель выполнен в виде зубчатой рейки 18, которая кинематически связана с зубчатым колесом 19 электромеханического привода 20 ее перемещения и установлена в корпусе 21 с возможностью возвратно-поступательного продольного перемещения по оси стана и взаимодействия с торцом накатываемого винта 22, при этом зубчатая рейка расположена на оси клети резьбонакатных валков.

Контроль длины накатки резьбы винта осуществляют реечным механизмом при установке переднего конца рейки на расчетное расстояние относительно торца заготовки, при этом датчик импульсов 23 связывают с продольными перемещениями рейки через зубчатое колесо и включают в электрическую схему управления на базе контроллера 24, а реечный механизм выполняют с электромеханическим приводом перемещения рейки с возможностью изменения скорости ее движения от частотного преобразователя 25.

Предлагаемый способ контроля длины накатки резьбы осуществляют следующим образом. Очередную заготовку механизмом 5 подают в резьбонакатные валки 7. Накатка резьбы происходит до тех пор, пока торец заготовки не упрется в передний торец рейки 18 и не сдвинет ее в осевом направлении. Смещение рейки вызывает поворот зубчатого колеса 19 и связанного с ним входного вала датчика импульсов (датчика угловых перемещений) 23. Информация от датчика обрабатывается контроллером 24 и затем используется для управления технологическим процессом в строгой последовательности выполнения операций: развести валки, вытолкнуть накатанный винт в желоб, вернуть рейку в исходное рабочее положение, свести валки, сбросить винт в приемную кассету и подать следующую заготовку в валки.

Основные элементы управления выталкивателем с контролем длины накатки резьбы винта показаны на фиг.7, где видно, что исходящий сигнал от датчика импульсов поступает в контроллер и после его обработки выдаются управляющие сигналы на исполнительные механизмы.

Для изготовления винтов с другой длиной накатки резьбы необходимо произвести переналадку реечного механизма выталкивателя таким образом, чтобы рейка заняла новое положение, соответствующее требуемой длине резьбы винта. Величину этой длины определяет положение переднего конца рейки выталкивателя, а сама величина задается оператором с панели управления. Для точной установки на заданный размер предусмотрен перевод перемещения рейки на пониженную скорость путем подключения электропривода выталкивателя к частотному преобразователю.

Измерение перемещения рейки выталкивателя производится датчиком импульсов, ось которого жестко связана с зубчатым колесом реечного механизма, а информация от датчика обрабатывается котроллером.

На фиг.8 изображена схема настройки для контроля длины накатки резьбы винта, где показано:

Lx.p. - длина хода рейки;

Lx.в. - длина хода рейки при выталкивании;

Lo.н. - расстояние от переднего торца рейки в начальном положении до плоскости, в которой происходит окончание накатки резьбы винта;

Lн.р. - длина накатки резьбы винта;

S - текущая координата переднего торца рейки выталкивателя.

При перенастройке выталкивателя на контроль заданной длины накатки резьбы винта текущая координата переднего торца рейки определяется по формуле

S=Lo.н.-Lн.р.,

при этом положение рейки фиксируется счетчиком датчика импульсов, данные от которого передаются контроллеру для выполнения последовательных технологических операций.

Таким образом, предложен способ контроля длины накатки резьбы, который осуществляют реечным механизмом при установке переднего конца рейки на расчетное расстояние относительно торца заготовки, при этом датчик импульсов связывают с продольными перемещениями рейки через зубчатое колесо и включают в электрическую схему управления на базе контролера, а реечный механизм выполняют с электромеханическим приводом перемещения рейки с возможностью изменения скорости ее движения от частотного преобразователя, что позволяет:

- расширить технологические возможности способа накатки и контроля длины накатки резьбы за счет увеличения диапазона длин накатываемых резьб на винтах;

- повысить производительность труда за счет уменьшения времени настройки;

- повысить точность накатки длины резьбы на винтах за счет применения новых технологий и инструментов контроля;

упростить процесс переналадки стана на прокатку винтов с другой длиной резьбы за счет механизации и автоматизации самого процесса наладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан поперечно-винтовой прокатки | 1988 |

|

SU1555029A1 |

| Передний стол стана продольной прокатки труб | 1980 |

|

SU874237A1 |

| Устройство для изготовления керамических изделий с резьбовыми отверстиями | 1990 |

|

SU1724473A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК | 1993 |

|

RU2043795C1 |

| Привод поворота и осевого перемещения патрона заготовки стана холодной прокатки труб | 1980 |

|

SU900900A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

Изобретение относится к области обработки металлов давлением, а именно к производству винтов, и может быть использовано на станах для накатки наружных резьб. Осуществляют поштучную загрузку заготовок в желоб и продольное перемещение зубчатой рейки для установки ее переднего конца на расчетное расстояние относительно торца заготовки. Затем подают заготовку во вращающиеся и сведенные в размер резьбонакатные валки, осуществляют накатку резьбы на заготовке до упора ее торца в торец зубчатой рейки и обеспечивают выталкивание посредством зубчатой рейки накатанного винта в желоб и сброс его в приемную кассету. При этом зубчатая рейка кинематически связана с зубчатым колесом электропривода ее продольного перемещения. Зубчатое колесо связано с датчиком импульсов, который включен в электрическую схему управления, содержащую контроллер. Скорость движения рейки изменяют посредством частотного преобразователя, подключенного к электроприводу. В результате расширяются технологические возможности способа, повышается точность накатки длины резьбы на винтах и упрощается процесс переналадки на прокатку винтов с другой длиной резьбы. 8 ил.

Способ изготовления винтов накаткой, включающий поштучную загрузку заготовок в желоб, осуществление продольного перемещения зубчатой рейки для установки ее переднего конца на расчетное расстояние относительно торца заготовки, подачу заготовки во вращающиеся и сведенные в размер резьбонакатные валки, накатку резьбы на заготовке до упора ее торца в торец зубчатой рейки, выталкивание посредством зубчатой рейки накатанного винта в желоб и сброс его в приемную кассету, отличающийся тем, что зубчатая рейка кинематически связана с зубчатым колесом электропривода ее продольного перемещения, зубчатое колесо связано с датчиком импульсов, который включен в электрическую схему управления, содержащую контроллер, а скорость движения рейки изменяют посредством частотного преобразователя, подключенного к электроприводу.

| Автомат для двустороннего накатывания резьбы | 1980 |

|

SU940969A1 |

| Станок для накатывания резьбы на пустотелых заготовках | 1988 |

|

SU1547930A1 |

| Резьбонакатная головка | 1973 |

|

SU449762A1 |

| Выталкивающее устройство и.и.плиты к резьбонакатному станку | 1977 |

|

SU694264A1 |

| US 4392770 A, 12.07.1983. | |||

Авторы

Даты

2011-01-10—Публикация

2009-04-23—Подача