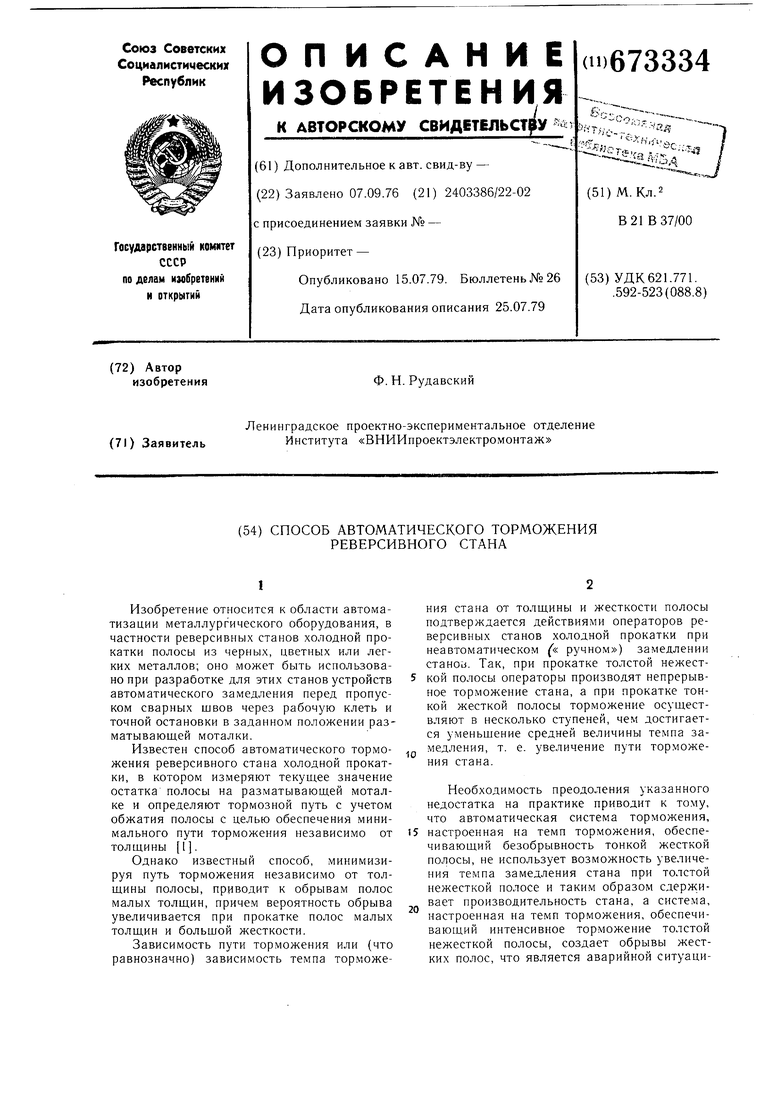

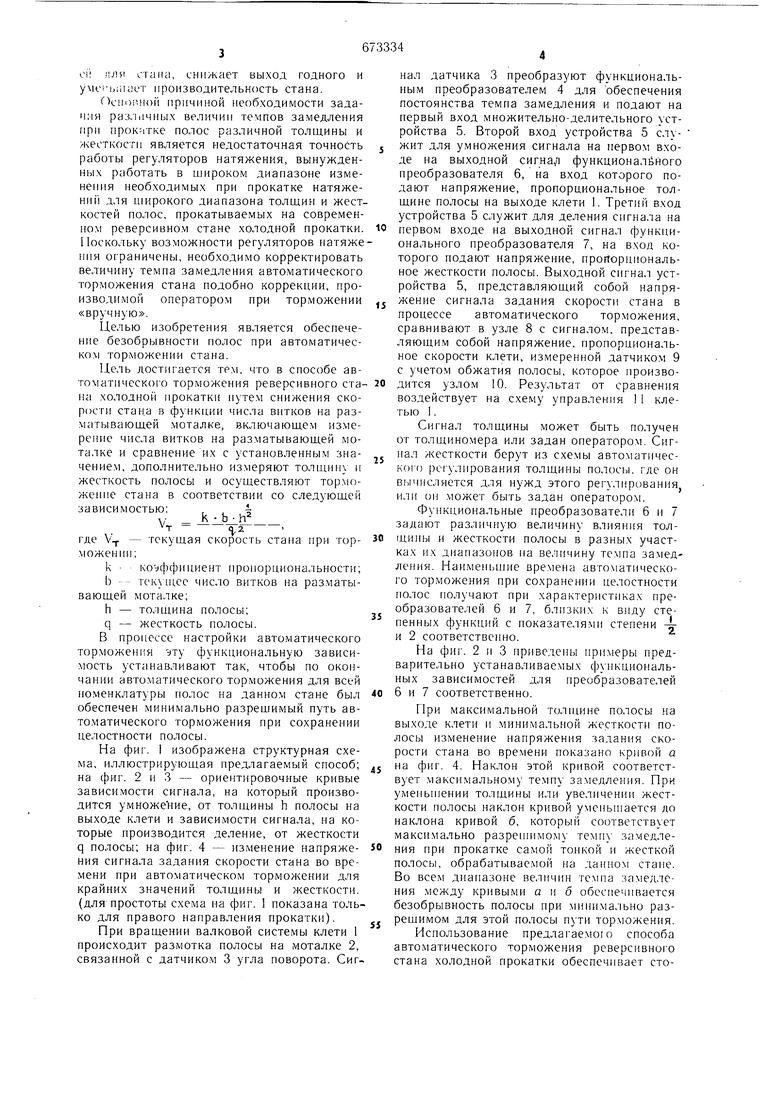

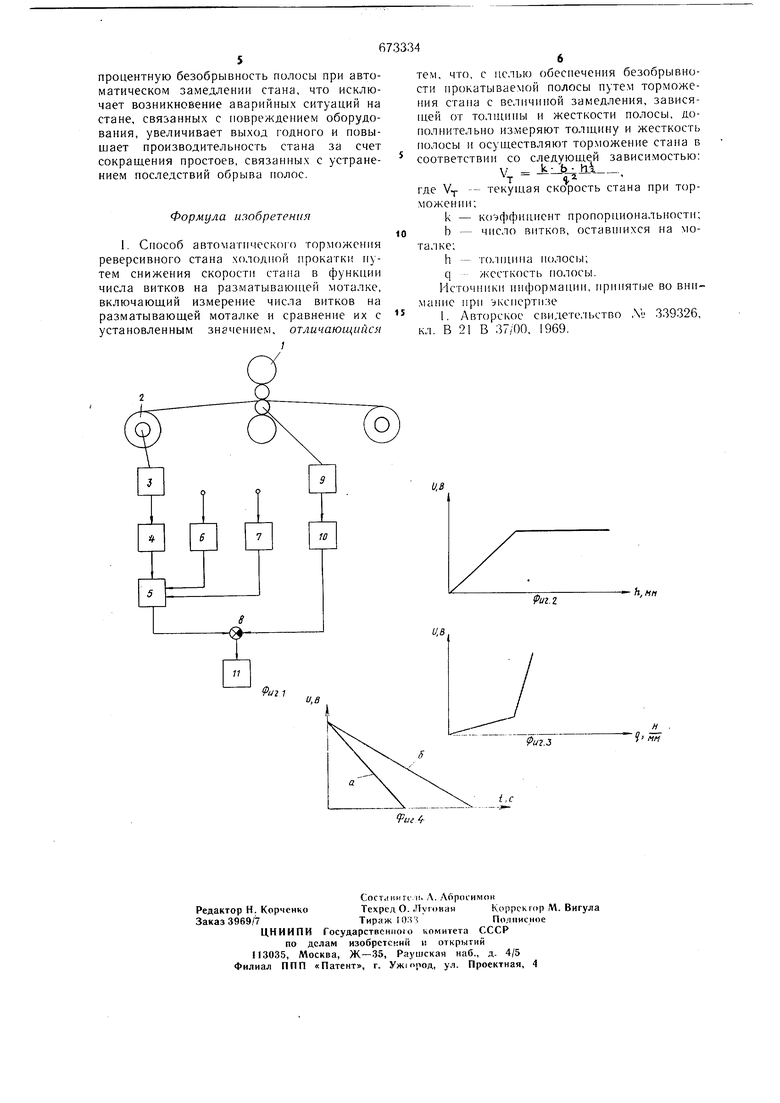

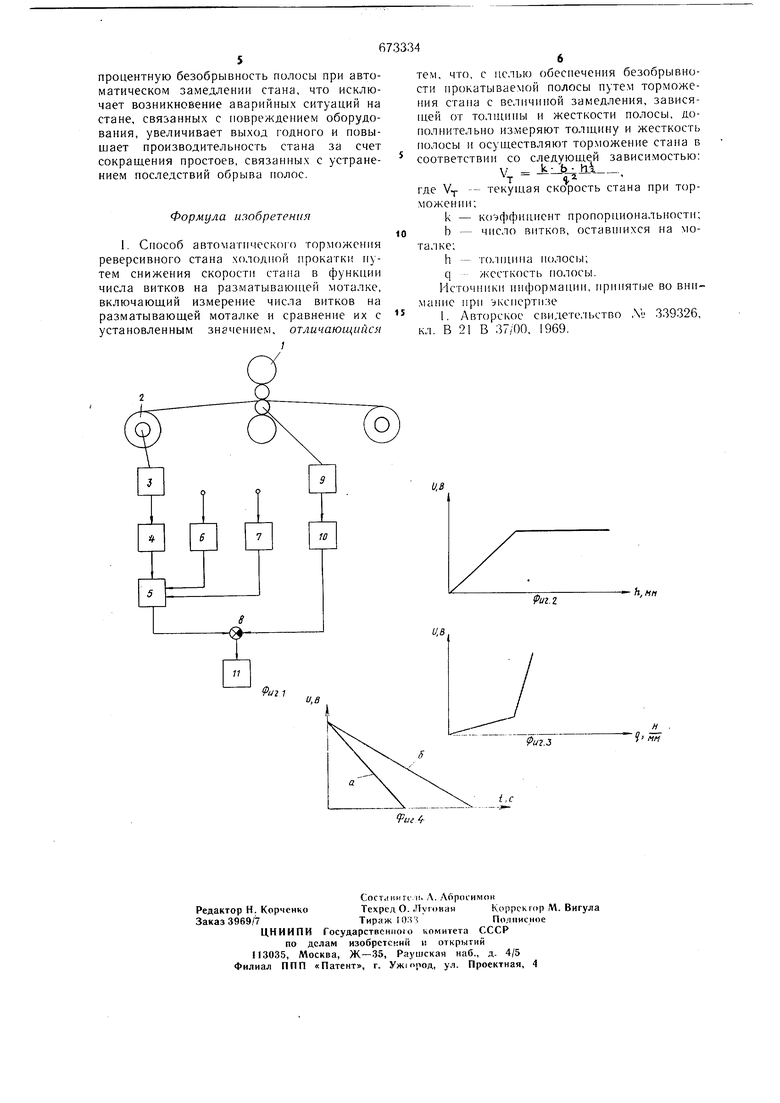

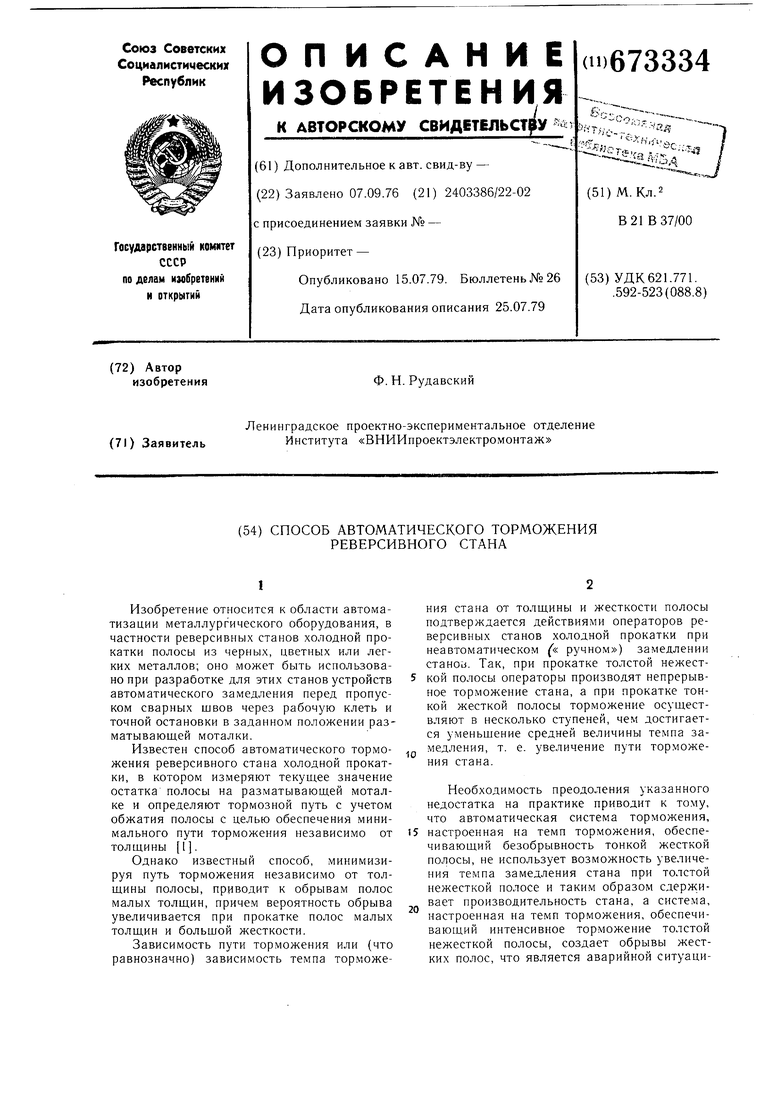

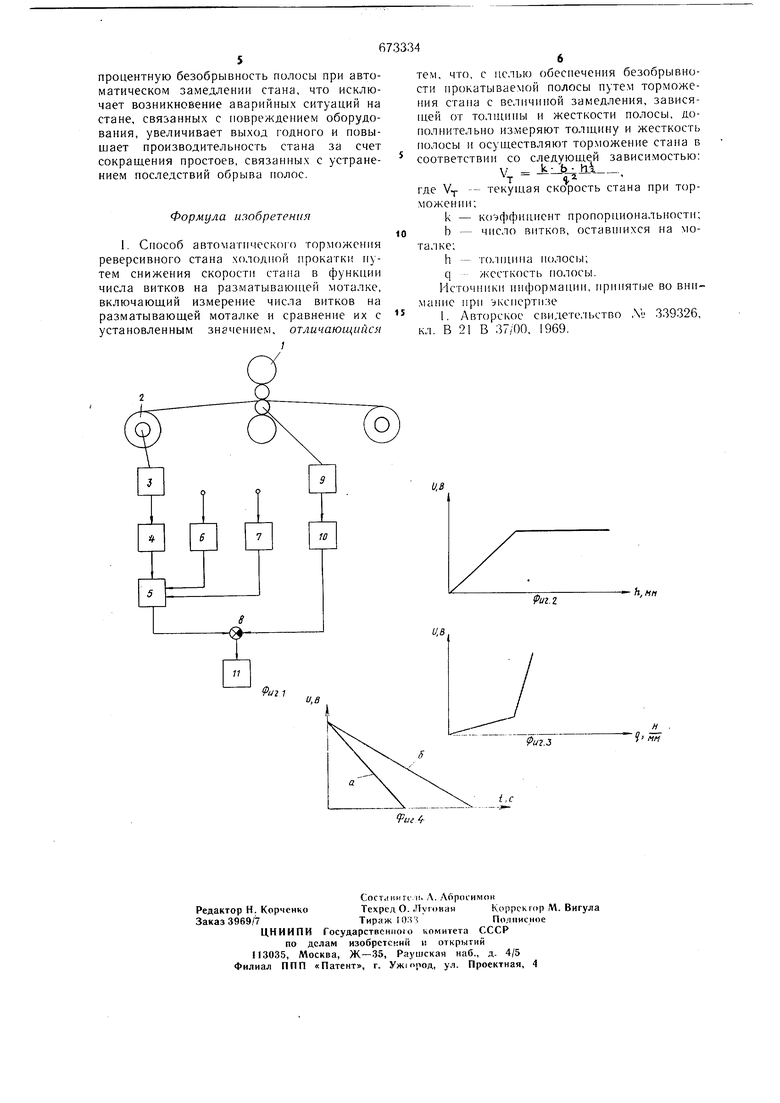

(54) СПОСОБ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ РЕВЕРСИВНОГО СТАНА 01 iiju стана, снижает выход годного и y ieib;iuieT производительность стана. Основной причиной необходимости задания раз.|11чных величин темпов замедления при нрок;1тке полос различной толщины и жесткости является недостаточная точность работы регуляторов натяжения, вынужденных работать в широком диапазоне изменения необходимых при прокатке натяжений для широкого диапазона толпдин и жесткостей полос, прокатываемых на современном реверсивном стане холодной прокатки, Поскольку возможности регуляторов натяже ния ограничены, необходимо корректировать величину темна замедления автоматического торможения стана подобно коррекции, производимой оператором при торможении «вручную. Целью изобретения является обеспечение безобрывности полос при автоматическом торможении стана. Цель достигается тем, что в способе автомат11ческо1-о торможения реверсивного стапа холодной прокатки иутем снижения скорости стана в функции числа витков на разматывающей моталке, включающем измерение числа витков на разматывающей моталке и сравнение их с установленным значением, дополнительно измеряют толщин} и жесткость полосы и осуществляют торможение стана в соответствии со следующей завнсимостью:. , V - Ч . где V - текущая скорость стана при торможении;k - ко ффициент пропорциональности; I) текущее число витков на разматывающей моталке; h - толщина полосы; q - жесткость полосы. В процессе настройки автоматического торможения функциональную зависимость устанавливают так, чтобы но окончании автоматического торможения для всей номенклатуры полос на данном стане был обеспечен минимально разрешимый путь автоматического торможения при сохранении целостности полосы. На фиг. I изображена структурная схема, иллюстрирующая предлагаемый способ; на фиг. 2 и 3 - ориентировочные кривые зависимости сигнала, на который производится умножение, от толщины h полосы на выходе клети и зависимости сигнала, на которые производится деление, от жесткости q полосы; на фиг. 4 - изменение напряжения сигнала задания скорости стана во времени цри автоматическом торможении для крайних значений толщины и жесткости, (для простоты схема на фиг. I показана только для правого направления прокатки). При вращении валковой системы клети 1 происходит размотка полосы на моталке 2, связанной с датчиком 3 угла поворота. Сигнал датчика 3 преобразуют функциональным преобразователем 4 для обеспечения постоянства темпа замедления и подают на первый вход множительно-делительного устройства 5. Второй вход устройства 5 служит для умножения сигнала на нервом входе на выходной сигна/1 функционального преобразователя 6, на вход которого подают напряжение, пропорциональное толщине полосы на выходе клети I. Третий вход устройства 5 служит для деления сигнала на первом входе на выходной сигнал функционального преобразователя 7, на вход которого подают напряжение, проЛорцнональное жесткости полосы. Выходной сигнал устройства 5, представляющий собой напряжение сигнала задания скорости стана в процессе автоматического торможения, сравнивают в узле 8 с сигналом, представляющим собой напряжение, пропорциональное скорости клети, измеренной датчиком 9 с учетом обжатия полосы, которое производится узлом 10. Результат от сравнения воздействует на схему управления 1 1 клетью 1. Сигнал толщины может быть получен от толщиномера или задан оператором. Сигнал жесткости берут из схемы автоматнческ()1Ч) ре1улнрования толщины полосы, где он вычисляется для нужд этого регулирования или он может быть задан оператором. Функциональные преобразователи 6 и 7 задают различную величину влияния толщины и жесткости полосы в разных участках их диапазонов на величину замедления. Наименьшие времена автоматического торможения при сохранении целостности нолос получают при характеристиках преобразователей 6 и 7, близких к виду степенных функций с показателями степени -|и 2 соответственно. На фиг. 2 н 3 нриведены нримеры предварительно устанавливаемых функциональных зависимостей для нреобразователей 6 и 7 соответственно. При максимальной толи|ине полосы на выходе клети и минимальной жесткости полосы изменение напряжения задания скорости стана во времени показано кривой а на фиг. 4. Наклон этой кривой соответствует максимальному темпу замедления. При уменыпении толщины или увеличении жесткости полосы наклон кривой уменьшается до наклона кривой б, который соответствует максимально разрешимому темпу замедления при прокатке самой тонкой и жесткой полосы, обрабатываемой на данном стане. Во всем диапазоне величин темпа замедления .между кривыми а и б обеспечивается безобрывность полосы при минимально разрешимом для этой полосы пути торможения. Использование предлагаемого способа автоматического торможения реверсивного стана холодной прокатки обеспечивает стопроцентную безобрывность полосы при автоматическом замедлении стана, что исключает возникновение аварийных ситуаций на стане, связанных с повреждением оборудования, увеличивает выход годного и повышает производительность стана за счет сокращения простоев, связанных с устранением последствий обрыва полос.

Формула изобретения

1. Способ автоматического торможения реверсивного стана холодной прокатки путем снижения скорости стана в функции числа витков на разматывающей моталке, включающий измерение числа витков на разматывающей моталке и сравнение их с установленным значением, отличающийся

1

тем, что, с целью обеспечения безобрывности прокатываемой полосы путем торможения стапа с величиной замедления, зависящей от толщины и жесткости полосы, дополнительно измеряют толщину и жесткость полосы и осуществляют торможение стана в соответствии со следующей зависимостью:

V -kiJb

т1,

где VY - текущая скорость стана при торможении;

k - коэффициент пропорциональности; b - число витков, оставн1ихся на мо0талке;

h - толщина полосы; q жесткость полосы. Источники информации, иринятые во вннмание при экспертизе

I. Авторское свидетельство М 339326, кл. В 21 В 37/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ РЕВЕРСИВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1972 |

|

SU339326A1 |

| Устройство для автоматического замедления и точного останова реверсивного стана холодной прокатки | 1976 |

|

SU713629A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Способ торможения реверсивного стана холодной прокатки | 1989 |

|

SU1710157A1 |

| БИБЛИОТЕКА jМ. Л. Прудков | 1972 |

|

SU338980A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| Устройство для автоматической точной остановки реверсивного прокатного стана с моталками | 1977 |

|

SU692648A1 |

| Устройство автоматического останова реверсивного стана | 1979 |

|

SU865454A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОСТАНОВА РЕВЕРСИВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1965 |

|

SU172893A1 |

Авторы

Даты

1979-07-15—Публикация

1976-09-07—Подача