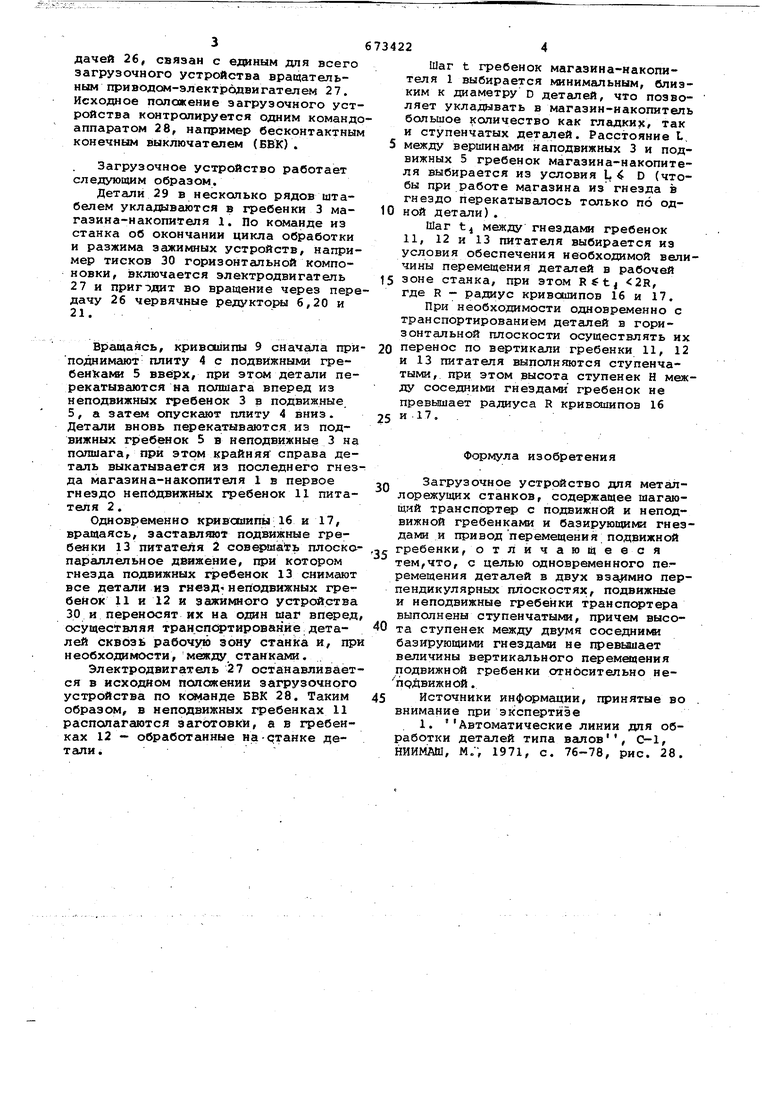

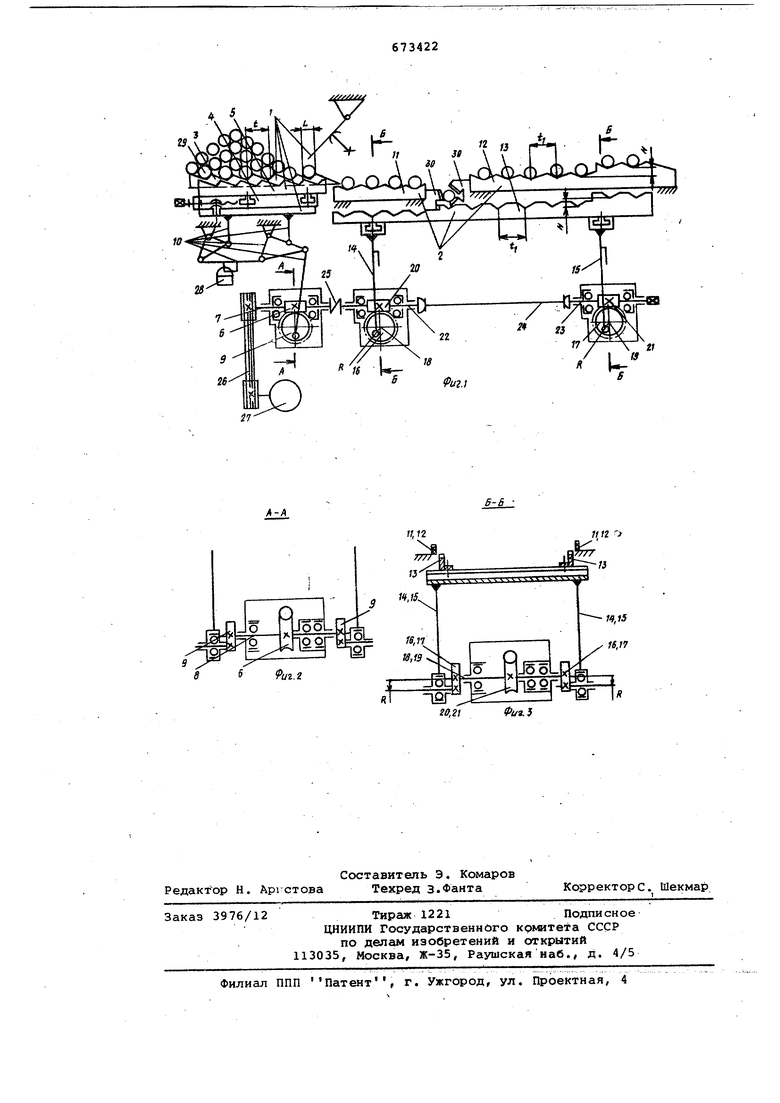

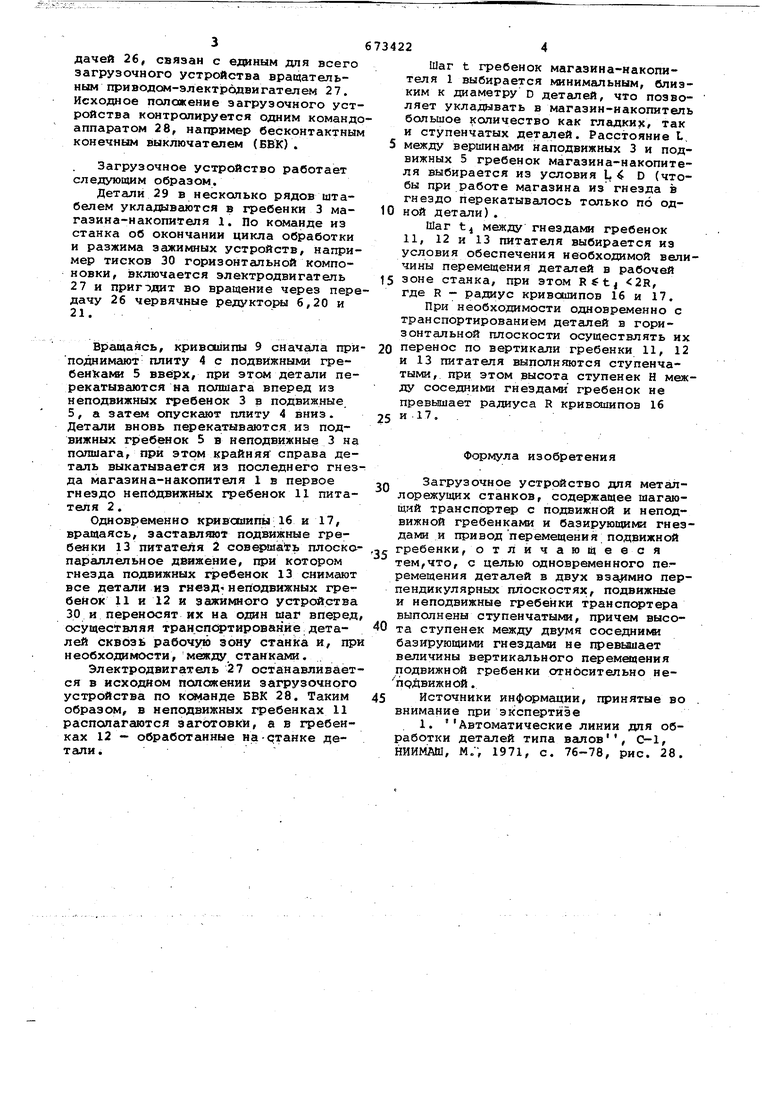

Изобретение относится к области машиностроения, в частности к загру зочным устройствам автоматических линий. Известно загрузочное устройство, содержащее шагающий транспортер с подвижной и неподвижной гребенкакш базирующими гнездами и привод перемещения подвижней гребенки 1. Данный транспЬртер загрузочного устройства может перемещать детали только в горизсдатальной плоскости. С целью одновременного перемещения деталей в двух взаимно перпенди кулярных плоскостях подвижные и неподвижные гребенки транспортера выполнены ступенчатыми, причем высота ступенек между двумя соседникга базирукицими гнездами не превьавает величины вертикального перемещения по вижной гребенки относительно неподвижной. На фиг. 1 изображена кинематичес кая схема загрузочного устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-В на фиг. 1. Загрузочное устройство состоит и магазина-накопителя 1, выполненного в виде пильчатого транспортера, и питателя 2, выполненного в виде качающего транспортёра с крнваиипным приводом. Магазин-накопитель i содержит неподвижные гребенки 3 и плиту 4 с подвижны |;и гребенками 5. Привод плиты 4 с гребенками 5 осуществляется от червячного редуктора 6 с входным быстроходным валом 7 и выходным тихоходным валом 8, при помощи крйЁС&тпов 9 и рычажной системы 10, Питатель 2 содержит неподвижные 11, 12 и подвижные 13 гребенки, установленные с возможностью переналадки при изменении длины транспортируемой, детали на опорах 14 и 15. Опоры 14 и 15 шарнирно установлены на криво- шипах 16 и 17, которые закреплены на выходных .тихоходных валах 18 и 19 червячных редукторов 20 и 21 привода Питателя. й строходные валы 22 и 23 редукторов 20 и 21 жестко связаны друг с ДРУГС5М при пометци промежуточного вала 24, а при помсяци, например, муфты 25 осуществляется их кинематическая связь с (йлстроходным валом 7 червячного редуктора 6 привода магазина-накопителя 1. Вал 7 редуктора б одновременно кинематически, например ременной пере3дачей 26, связан с единым для всего загрузочного устройства вращательным приводсяи-электродвигателем 27. Исходное полсакенне загрузочного устройства контролируется одним командо аппаратом 28, например бесконтактным конечным выключателем (БВК). Загрузочное устройство работает следующим образом. Детали 29 в несколько рядов штабелем укладываются в гребенки 3 магазина-накопителя 1. По команде из станка об окончании цикла обработки и разжима зажимных устройств, например тисков 30 горизонтальной компоновки, включается электродвигатель 27 и припдит во вращение через пере дачу 26 червячные редукторы 6,20 и 21. Вращаясь, кривошипы 9 сначала при поднимают плиту 4 с подвижными гребен амк 5 вверх, при этом детали перекатываютсй на полшага вперед из неподвижных п ебенок 3 в подвижные 5, а затем опускают плиту 4 вниз. Детали вновь перекатываются из подвижных гребенок 5 в неподвижные 3 на полшага, при этом крайняя справа деталь выкатывается из последнего гнез да магазина-накопителя 1 в первое гнездо неподвижных гребенок 11 питателя 2. Одновременно кривсяаипы 16 и 17, вращаясь, заставляю подвижные грвбейки 13 питателя 2 сове|ияатзь плоско параллельное движение, при котором гнезда подвижных гребенок 13 снимают все детали из гнезд- неподвижных гребенок 11 и 12 и устройства 30 и переносят их на один taar вперед осуществляя транспсфтированйе деталей сквозь рабочую зону станка и, пр необходимости, между станками. Электродвигатель 27 останавливает ся в исходном положении загрузочного устройства по команде БВК 28. Таким образом, в неподвижных гребенках 11 располагаются заготовки, а в гребенках 12 - обработанные на-ртанке детали. 2 Шаг t гребенок магазина-накопителя 1 выбирается минимальным, близким к диаметру D деталей, что позволяет укладывать в магазин-накопитель бсшьшое количество как гладких, так и ступенчатых деталей. Расстояние L. между вершинами наподвижных 3 и подвижных 5 гребенок магазина-накопителя выбирается из условия L D (чтобы при работе магазина из гнезда в гнездо перекатывалось только по одной детали). Шаг t между гнездами гребенок 11, 12 и 13 питателя выбирается из условия обеспечения необходимой величины перемещения деталей в рабочей зоне станка, при этом R «: t 2Н, где R - радщус кривошипов 16 и 17. При необходимости одновременно с транспортированием деталей в горизонтальной плоскости осуществлять их перенос по вертикали гребенки 11, 12 и 13 питателя выполняются ступенчатыми, при этом высота ступенек Н между соседними гнездам гребенок не превышает радиуса R кривсшипов 16 И.17, . Формула изобретения Загрузочное устройство для металлорежущих станков, содержащее шагающий транспортер с подвижной и неподвижной гребенками и базирующими гнездами и привод перемещения подвижной гребенки, о т личающееся тем,что, с целью одновременного пе.ремещения деталей в двух перпендикулярных плоскостях, подвижные и неподвижные гребенки транспсфтера выполнены ступенчаты1да, причем высота ступенек между двумя соседнилда базирующими гнездами не щэевьвиает величины вертикального перемещения подвижной гребенки относительно не прдвижной. Источники информации, принятые во внимание при экспертизе 1. Автоматические линии для обработки деталей типа валов , С-1, НИИМАШ, М;-, 1971, с. 76-78, рис. 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Автоматическая линия механической обработки деталей типа осей | 1975 |

|

SU663548A1 |

| Магазин-накопитель | 1981 |

|

SU1000229A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Загрузочное устройство | 1990 |

|

SU1738599A1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ПИТАТЕЛЬ | 1966 |

|

SU222851A1 |

| Шаговый конвейер | 1980 |

|

SU933571A1 |

A-f

B-B

Фиг.)

Авторы

Даты

1979-07-15—Публикация

1977-08-09—Подача