54) УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ЗАГРУЗКИ ПЛОСКИХ ДЕТАЛЕЙ

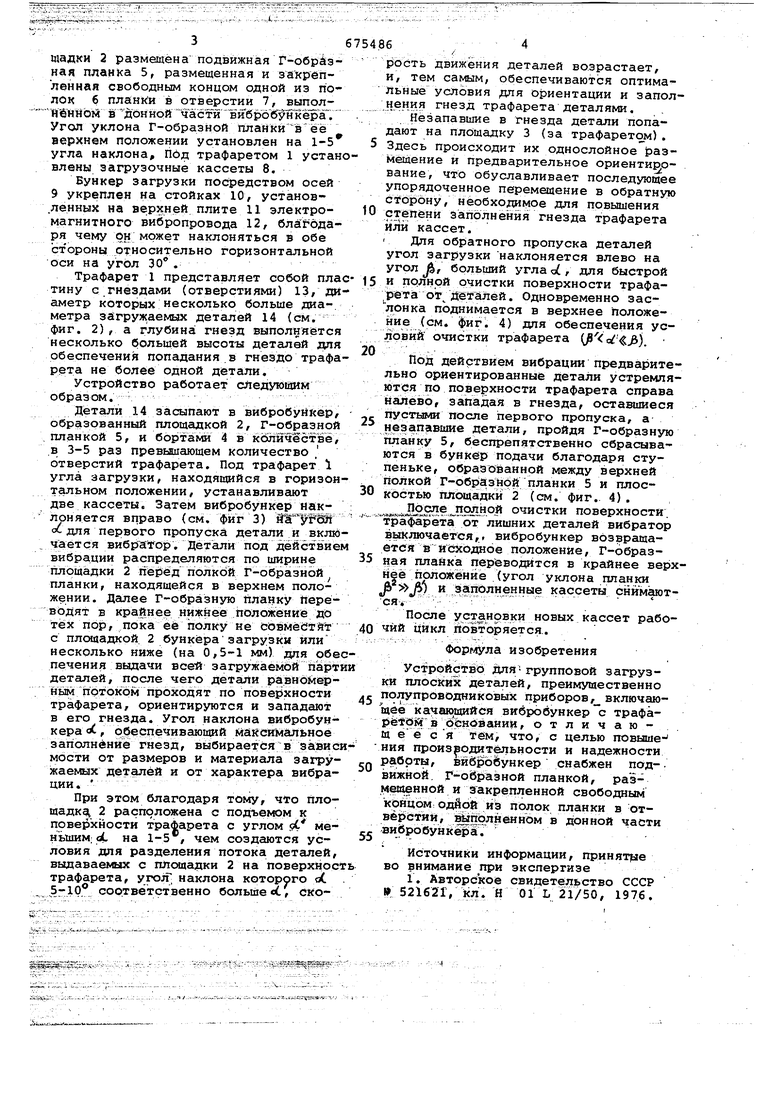

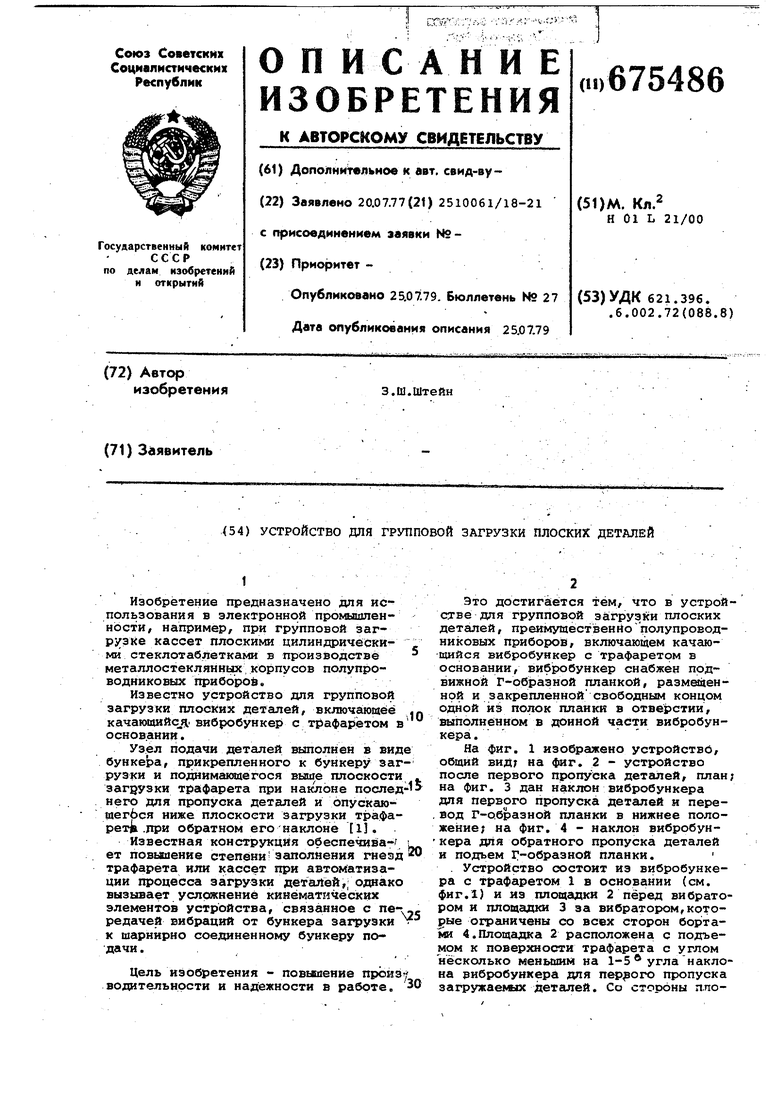

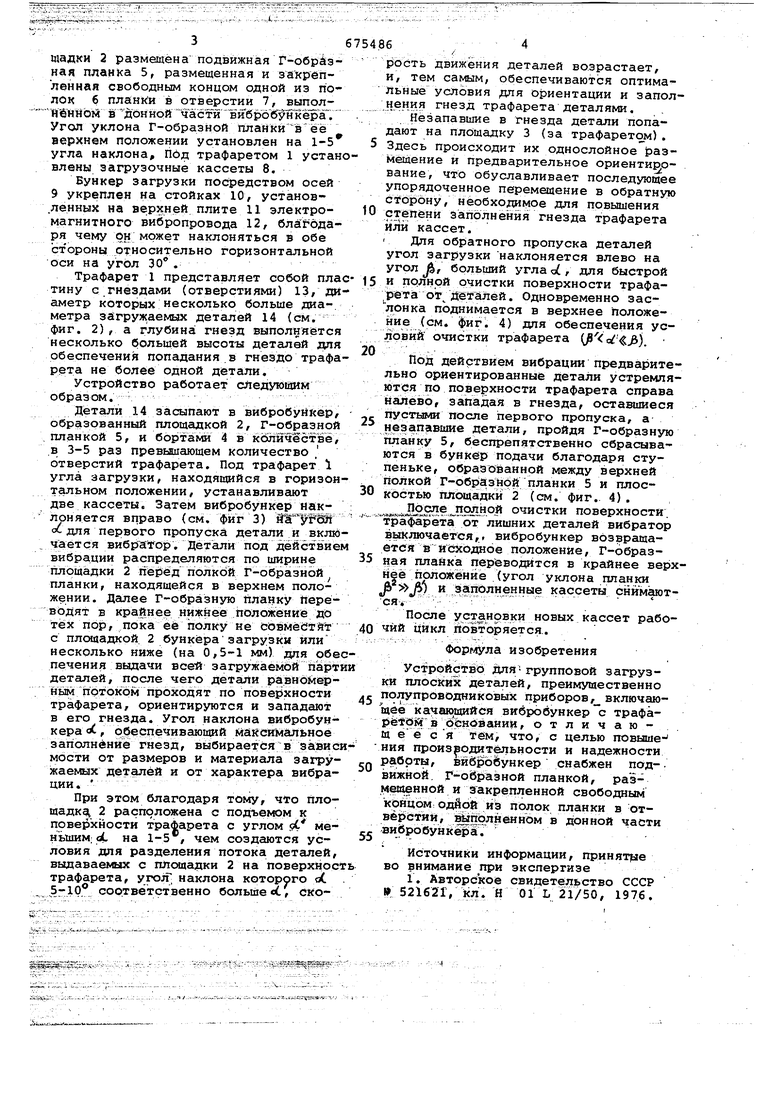

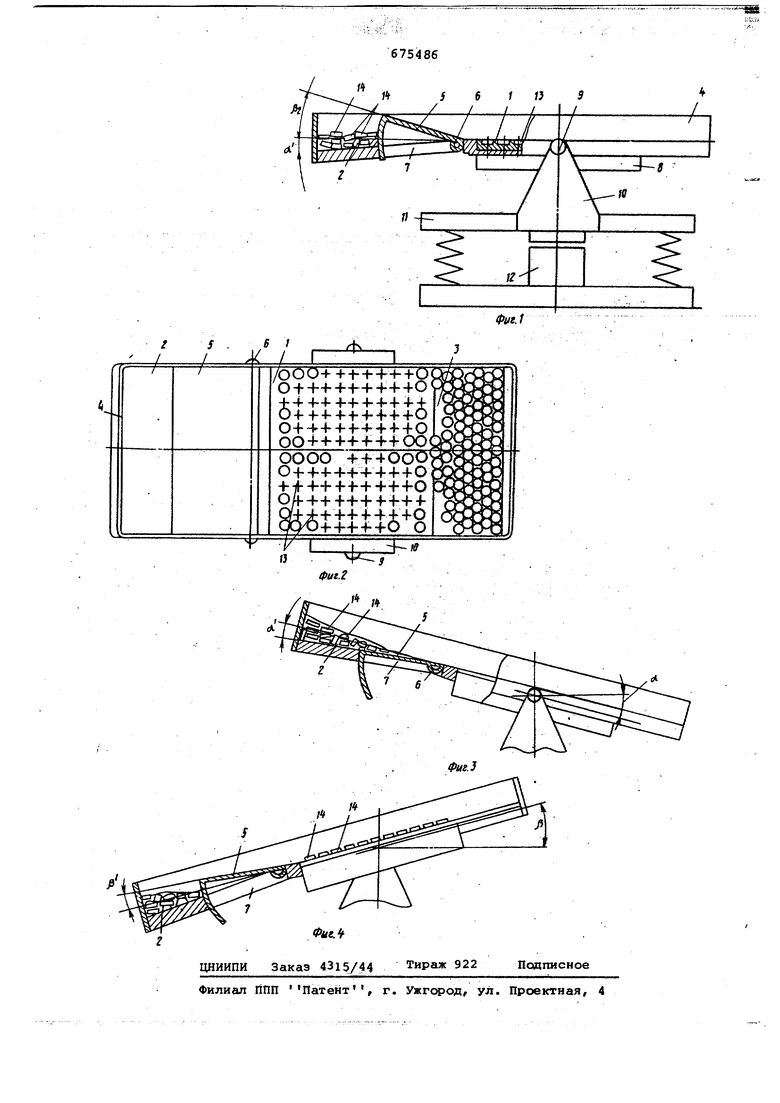

1 . Изобретение предназначено для использования в электронной промьшшенности, например, при групповой загрузке кассет плоскими цилиндрическими стеклотаблетками в производстве металлостеклянных,корпусов полупроводниковых приборой. Известно устройство для групповой загрузки плоских деталей, включающее качак щийс 1 вибробункер с трафаретом в основании. Узел подачи деталей выполнен в вид бункеЬа, прикрепленного к бункеру заг рузки и подаимакяцегося выше плоскости загдузки трафарета при наклоне послед него для пропуска деталей и опускаюиегЬся ниже плоскости загрузки трафарет .при обратном его наклоне 13. Известная конструкция обеспечива-f ет повышение степенизаполнения гнезд трафарета или кассет при автоматизации процесса загрузки деталей,; однако вызывает усложнение кинематических элементов устройства, связанное с передачей вибраций от бункера загрузки к шарнйрно соединенному бункеру подачи. Цель изобретения - повышение пронз водительнрсти и надежности в работе. Это достигается тем, что в устройстве для групповой загрузки плоских деталей, преимущественно полупроводниковых приборов, включающем качающийся вибробункер с трафаретом в основании, вибробункер снабжен подвижной Г-образной планкой, размаденной и закрепленной свободным концом одной ий полок плаики в отве1 стии, выполненном в донной части вибробункера . На фиг. 1 изобрёвкено устройство, общий ВИД; на фиг, 2 - устройство после первого пропуска деталей, план; на фиг. 3 дан наклон вибробункера для первого пропуска деталей и перевод Г-образноЙ планки в нижнее положение; на фиг. 4 - наклон вибробункера для обратного пропуска деталей и подъем Г-образной планки. . Устройство состоит из вибробункера с трафаретом 1 в основании (см. фиг.1} и из площгщки 2 перед вибратором и шющадки 3 за вибратором, которые ограничены со всех сторон бортами 4.Площадка 2 расположена с подъемом к поверхности трафарета с углом несколько меньшим на 1-5 угла наклона вибробункера для первого пропуска загружаемых деталей. Со стороны пло3ададки 2 размещена подвижная Г-обр,эная планка 5, размещенная и закрепленная свободным концом одной из полок б планки в отверстии 7, выполWeHHOrtS донной 4acTH H 6po6 WKepa7 Угол уклона Г-образной ПлаНкй вее верхнем положении установлен на 1-5 угла наклона. Под трафаретом 1 устан влены загрузочные кассеты 8. Бункер загрузки посредством осей 9 укреплен на стойках 10, установ.ленных на ае;рхней плите 11 электромагнитного вибропровода 12, блаРбдаря чему он может наклоняться в обе стороны относительно горизонтальной оси на угол 30°. Трафарет 1 представляет собой пла .. ..- / X - тину с гнездами (отверстиями) 13, ди аметр которых несколько больше диа-. метра зйгрузкаемых деталей 14 (см. фиг. 2), а глубина гнезд выполняется несколько большей высоты деталей для обеспечения попадания в гнездо трафа peiTa не более одной детали. Устройство работает следующим образом. Детали 14 засыпают в виброеЗункёр, образованный площадкой 2, Г-обраэной .планкой 5, и бортами 4 зз количестве, в 3-5 раз превьаиающем количество отверстий трафарета. Под трафарет 1 угла загрузки, находящийся в горизон тальном положении, устанавливают две кассеты. Затем вибробункер наклоняется вправо (см. фиг 3) л для первого пропуска детали и вклю чается вибрсС ор, Детали под действие вибрации распределяются по ширине площадки 2 перёд полкой Г-образной планки, находящейся в верхнем полож нии. Далее Г-образную пламку tiepeводят в крайнее нижнее положение до тех пор, пока ее полку не совмёетйт с площадкой. 2 бункера загрузки или несколько ниже (на 0,5-1 мм) для обе печения выдачи Bcefl 3агру лсаемой парт деталей, после чего детали равнО ерньм потоком проходят по поверхности трафарета, ориентируются и западают в его гнезда. Угол наклона вибробункера «, о беспечивающий йаксимальноё заполнение гнезд, выбирается в завис мости от размеров и материала загружаемых деталей и от характера вибра 9« t r „«.гглл „ л-т, «...ог,«. т,««гл ции. - „. - ., -. При этом благодаря тому, что площадкч 2 расположена с подъемом к поверхности трафарета с углом рС меньшим; на 1-5 , чем создаются условия для разделения потока деталей, выдаваемых с площадки 2 на поверхнос трафарета, yrojT, наклона которого с. S-lp соответственно больше i, Ско6рость движения деталей возрастает, и, тем самым, обеспечиваются оптимальные условия для ориентации и заполнен ия гнезд трафарета деталями. Незапавшие в гнезда детали попадают на площадку 3 (за трафарето м) . Здесь происходит их однослойное размещение и предварительное ориентирование, что обуславливает последующее упорядоченное перемещение в обратную сторону, нёобходамое для повышения степени заполнения гнезда трафарета йЯй кассет. Для обратного пропуска деталей угол загрузки наклоняется влево на угол jk, больишй угла а( , для быстрой и полной очистки поверхности трафарета от деталей. Одновременно зас лонка поднимается в верхнее положение (см. фиг 1 4) для обеспечения условий очистки трафарета ( Пой действием вибрации предварительно ориентированные детали устремляются по поверхности трафарета справа налево, западая в гнезда, оставшиеся пустыми после первого пропуска, а незапавшие детали, пройдя Г-образную планку 5, беспрепятственно сбрасываются в бункер подачи благодаря ступеньке, образованной между верхней полкой Г-образйоЙ планки 5 и плоскостью площадки ;2 (см. фиг. 4) . После полной очистки поверхности .i:-pjAtiii..- .-jw-.™-.-. -... трафарета от лишних деталей вибратор выключается,г вибробункер возвращается в исходное положение, Г-образная плайка переводится в крайнее верхнее положение (угол уклона планки Ji) и заполненные кассеты снймаютCHt . - . После уста новки новых кассет рабочйй цикл йоЪторяется. Форрлула изобретения Устройство для- групповой загрузки плоских деталей, преимущественно полупроводниковых приборов , включающее качающийся вкбробункер с трафарётрдй; в рсндвании, отличающ е ё с я Тем, что, с целью повышения производательности и надежности работы, вйбробункер снабжен подвижной. Г-образНОЙ планкой, размеренной и Закрепленной свободным концом одйрй из полок планки в отвб1 стий, Шгюлненном в донной части Вибро бункер. Источники информации, принят ле во внимание при экспертизе 1. Авторское свидетельство СССР 5 21621, кл. Н 01 L 21/50, 1976.