1

Изобретение относится к области чистовой электрохимической обработки и может быть применено, в частности, при безразмерной обработке деталей с большими поверхностями сложной конфигурации.

Наиболее близким по составу является электролит, содержащий, вес. %, хлористый аммоний и азотнокислый натрий 15, применяемый с целью ликвидации газообразования на катоде инструмента.

Недостатком данного электролита является то, что он не обеспечивает получения шероховатости поверхности более 5 при плотностях тока 0,5 ... 1 А/см (т. е. при низких плотностях тока). Кроме того, при работе с этим электролитом наблюдается активное растворение металла по всему профилю микронеровностей, что препятствует получению низкой шероховатости при минимальном съеме металла. При этом наличие в электролите ионов хлора способствует коррозии металлических поверхностей, а образование группы ОН ведет к зашелачиванию электролита (

10).

Целью изобретения является устранение перечисленных недостатков.

Цель достигается тем, что в электролит, приготовленный на основе водного раствора азотнокислого натрия, добавляют

сернокислый аммоний, причем комионенffet электролита взяты в следующем соотношении, вес. %:

NaNOs10-15

(NH4)2SO420-30

Н2ООстальное

Предлагаемый электролит готовят следующим образом.

Берут 100-150 г азотнокислого натрия, затем 200-300 г сернокислого аммония и последовательно растворяют в расчетном объеме воды при комнатной температуре.

При этом, если азотнокислого натрия взято 100 г, то сернокислого аммония необходимо брать 200 г, т. е. количество сернокислого аммония при любых выбранных величинах в пределах заказанных концентраций должно быть в 2 раза больше, чем количество азотнокислого натрия.

После полного растворения компонентов электролит готов к использованию.

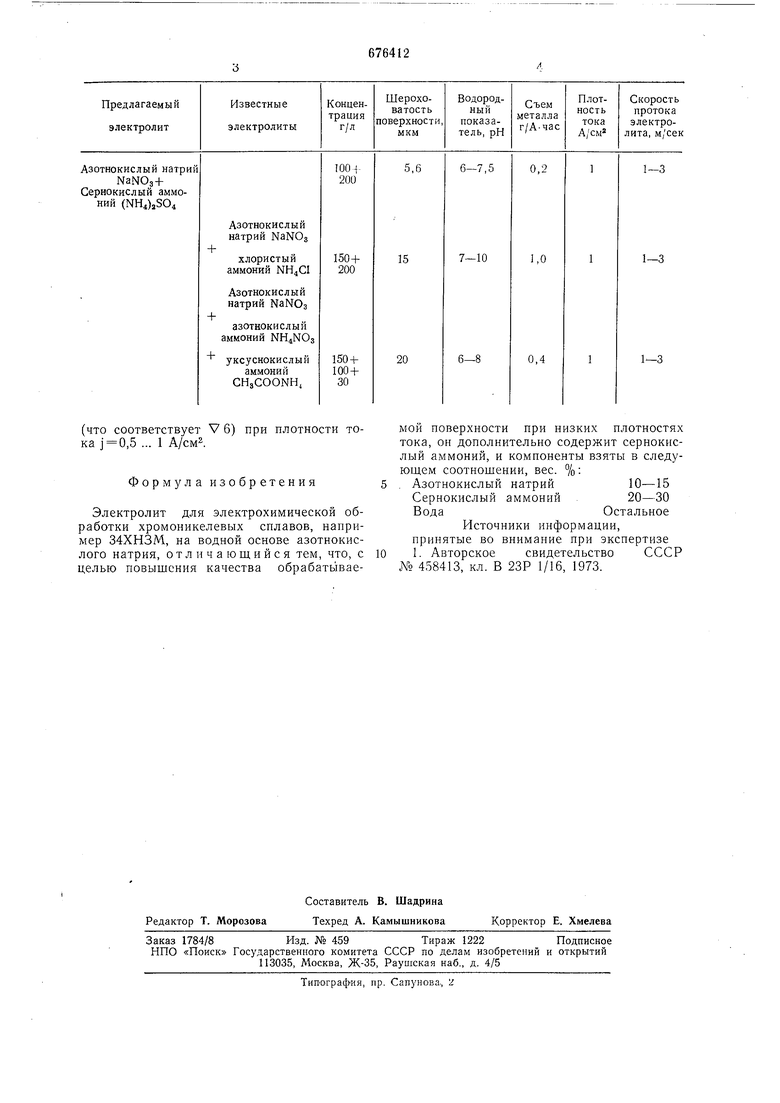

Были проведены сравнительные испытания предлагаемого электролита наоснове водных растворов азотнокислого натрия, азотнокислого аммония и хлористого аммония.

Данные испытаний приведены в таблице.

Как видно из таблицы, при обработке на предлагаемом электролите получаем величину шероховатости поверхности 5,6 мк.м

(что соответствует V 6) при плотности тока j 0,5 ... 1 А/см2.

Формула изобретения

Электролит для электрохимической обработки хромоникелевых сплавов, например 34ХНЗМ, на водной основе азотнокислого натрия, отличающийся тем, что, с целью повышения качества обрабатываемой поверхности при низких плотностях тока, он дополнительно содержит сернокислый аммоний, и компоненты взяты в следующем соотношении, вес. %: Азотнокислый натрий10-15

Сернокислый аммоний20-30

ВодаОстальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 458413, кл. В 23Р 1/16, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1397206A1 |

| Электролит для электрохимической обработки металлов | 1973 |

|

SU458413A1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1991 |

|

RU2010895C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

| Электролит для электрохимической обработки | 1990 |

|

SU1726174A1 |

| Электролит для размерной электро-ХиМичЕСКОй ОбРАбОТКи МАТЕРиАлОВ | 1979 |

|

SU833423A1 |

| Электролит для размерной электрохимической обработки | 1981 |

|

SU975299A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЬ-ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2424380C1 |

Авторы

Даты

1979-07-30—Публикация

1976-03-22—Подача