(54) УСТРОЙСТВО ДЛЯ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ШТУЧНЫМИ ЭЛЕКТРОДАМИ

каждом ребре этой призмы установлены на поворотных осях две подпрул иненных ролика, опирающихся на внутреннюю поверхность направляющего цилиндра, а привод перемещения каретки выполнен в виде ходового приводного винта и гайки, установленной внутри трехгранной призмы соосно с ней.

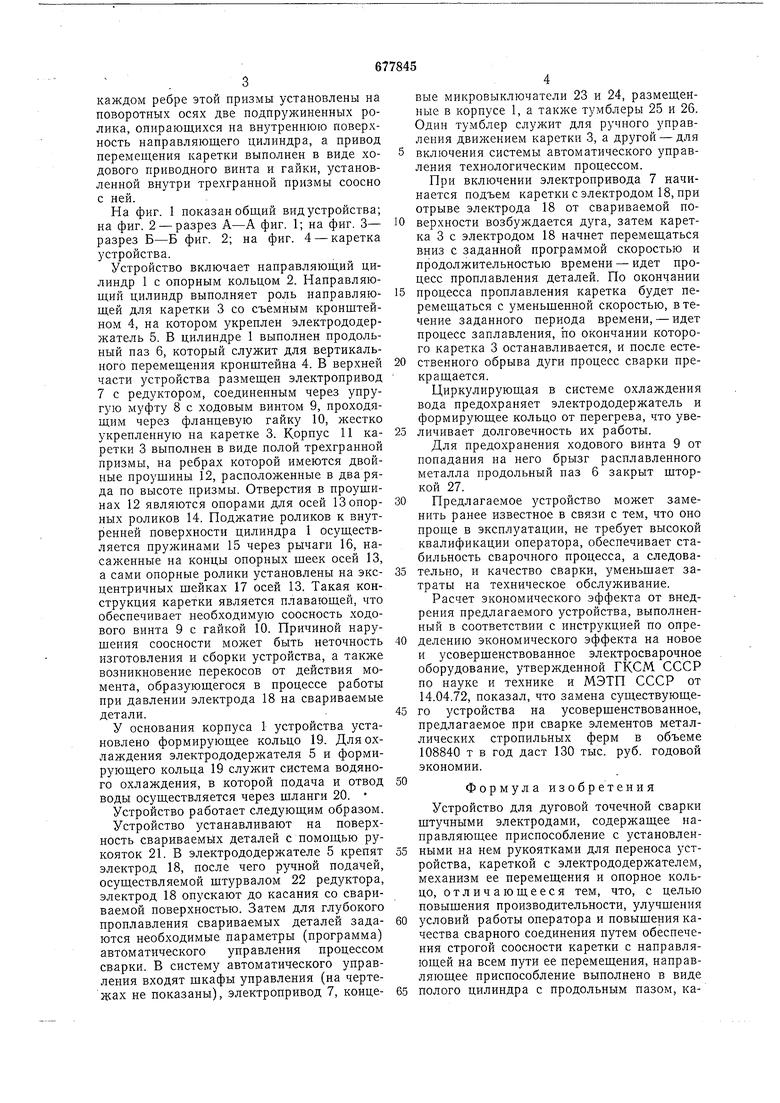

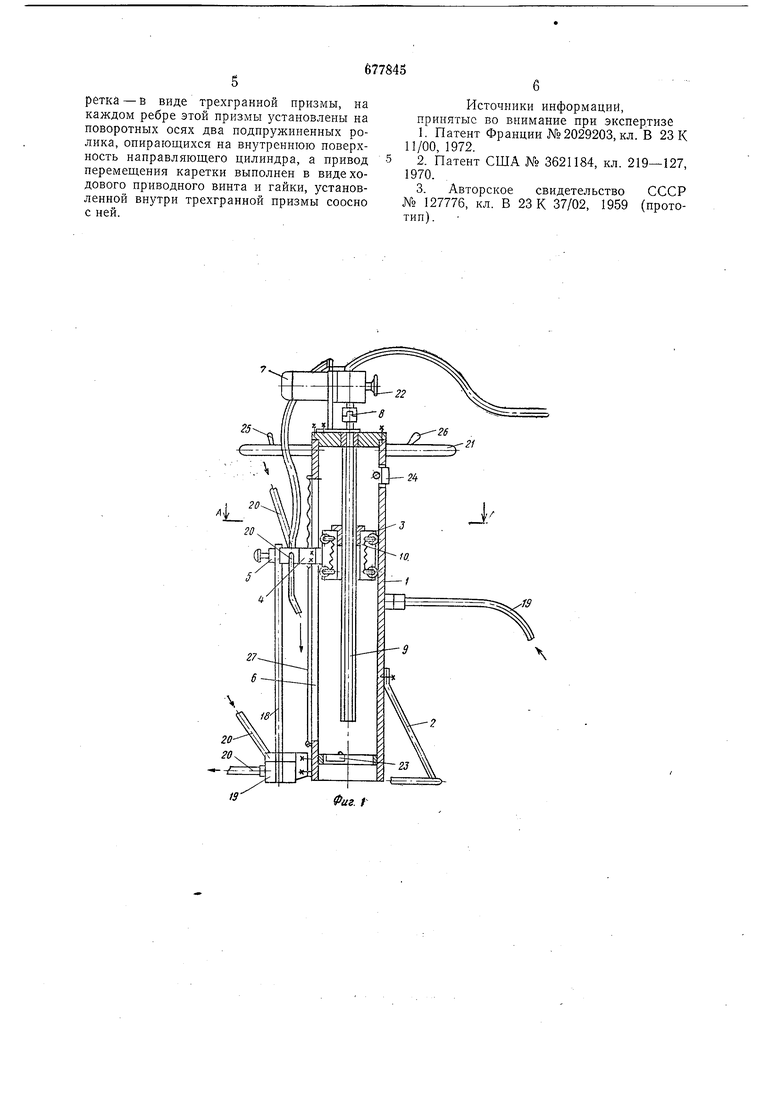

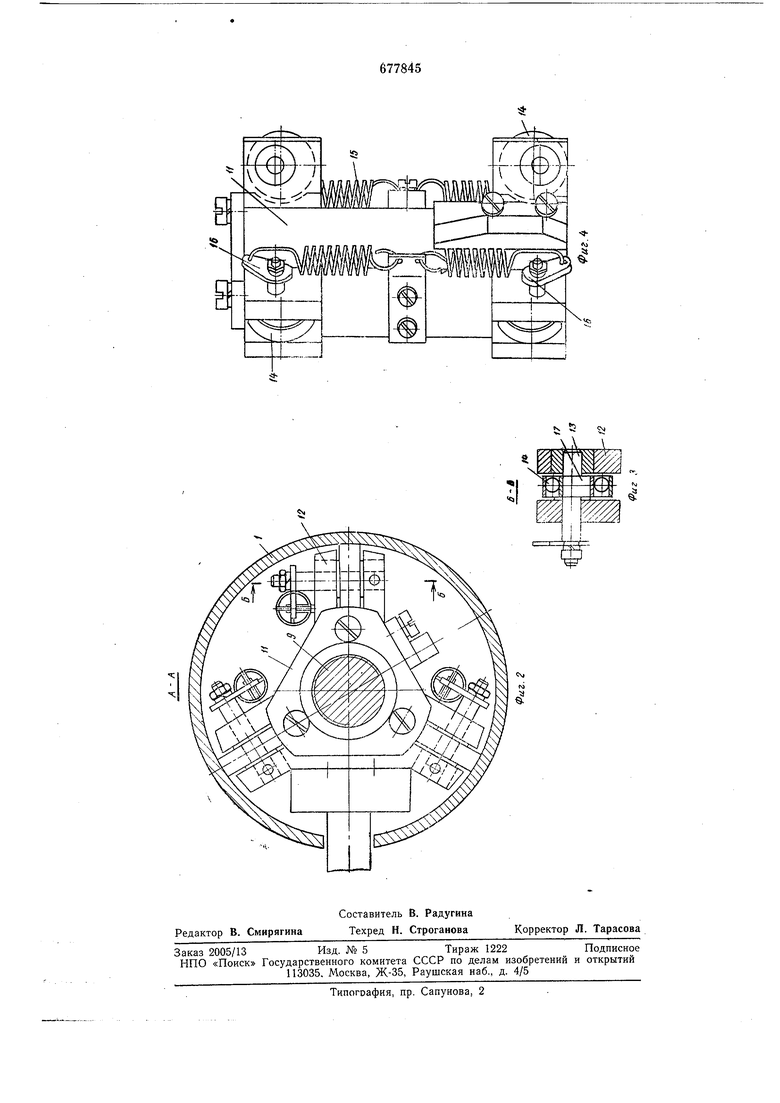

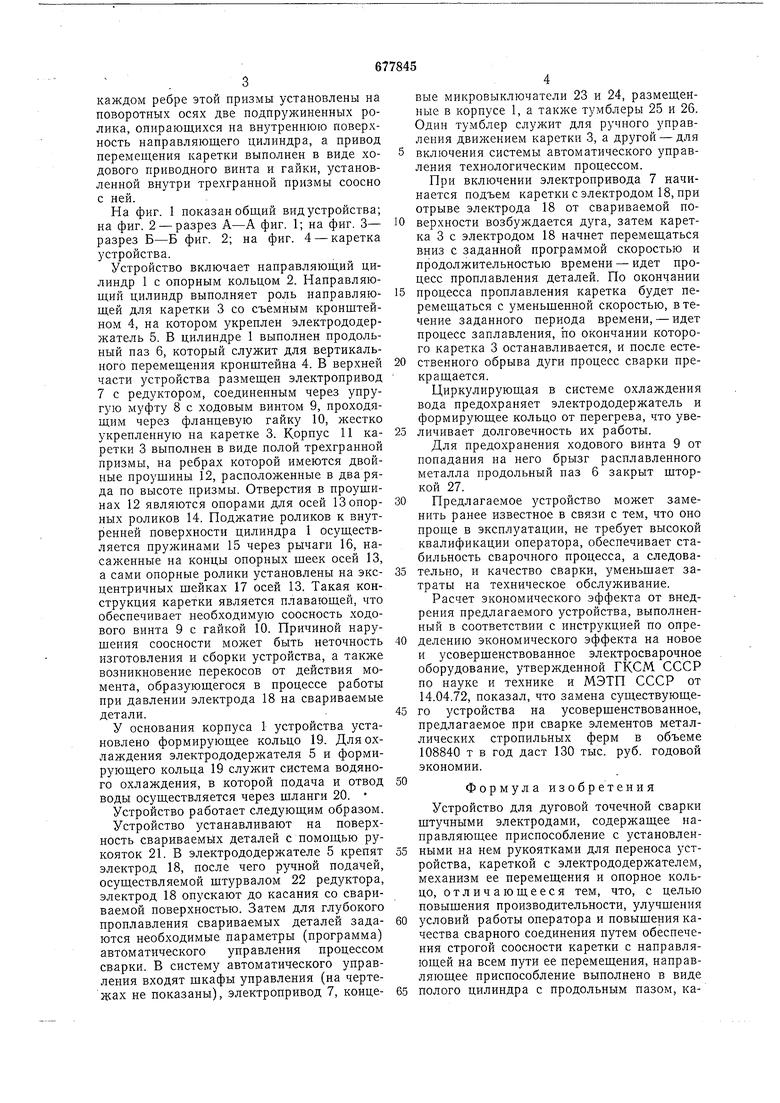

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3- разрез Б-Б фиг. 2; на фиг. 4 - каретка устройства.

Устройство включает направляющий цилиндр 1 с опорным кольцом 2. Направляющий цилиндр выполняет роль направляющей для каретки 3 со съемным кронщтейном 4, на котором укреплен электрододержатель 5. В цилиндре 1 выполнен продольный паз 6, который служит для вертикального перемещения кронштейна 4. В верхней части устройства размещен электропривод 7 с редуктором, соединенным через упругую муфту 8 с ходовым винтом 9, проходящим через фланцевую гайку 10, жестко укрепленную на каретке 3. Корпус 11 каретки 3 выполнен в виде полой трехграииой призмы, на ребрах которой имеются двойные проущины 12, расположенные в два ряда по высоте призмы. Отверстия в проушинах 12 являются опорами для осей 13 опорных роликов 14. Поджатие роликов к внутренней поверхности цилиндра 1 осуществляется пружинами 15 через рычаги 16, насаженные на концы опорных шеек осей 13, а сами опорные ролики установлены на эксцентричных шейках 17 осей 13. Такая конструкция каретки является плавающей, что обеспечивает необходимую соосность ходового винта 9 с гайкой 10. Причиной нарушения соосности молсет быть неточность изготовления и сборки устройства, а также возникновение перекосов от действия момента, образующегося в процессе работы при давлении электрода 18 на свариваемые детали.

У основания корпуса 1 устройства установлено формирующее кольцо 19. Для охлаждения электрододержателя 5 и формирующего кольца 19 служит система водяного охлаждения, в которой подача и отвод воды осуществляется через шланги 20.

Устройство работает следующим образом.

Устройство устанавливают на поверхность свариваемых деталей с помощью рукояток 21. В электрододержателе 5 крепят электрод 18, после чего ручной подачей, осуществляемой щтурвалом 22 редуктора, электрод 18 опускают до касания со свариваемой поверхностью. Затем для глубокого проплавления свариваемых деталей задаются необходимые параметры (программа) автоматического управления процессом сварки. В систему автоматического управления входят щкафы управления (на чертежах не показаны), электропривод 7, концевые микровыключатели 23 и 24, размещенные в корпусе 1, а также тумблеры 25 и 26. Один тумблер служит для ручного управления движением каретки 3, а другой - для включения системы автоматического управления технологическим процессом.

При включении электропривода 7 начинается подъем каретки с электродом 18, при отрыве электрода 18 от свариваемой поверхности возбуждается дуга, затем каретка 3 с электродом 18 начнет перемещаться вниз с заданной программой скоростью и продолжительностью времени - идет процесс проплавления деталей. По окончании

процесса проплавления каретка будет перемещаться с уменьшенной скоростью, в течение заданного периода времени, - идет процесс заплавления, по окончании которого каретка 3 останавливается, и после естественного обрыва дуги процесс сварки ирекращается.

Циркулирующая в системе охлаждения вода предохраняет электрододержатель и формирующее кольцо от перегрева, что увеличивает долговечность их работы.

Для предохранения ходового винта 9 от попадания на него брызг расплавленного металла продольный паз 6 закрыт шторкой 27.

Предлагаемое устройство может заменить ранее известное в связи с тем, что оио проще в эксплуатации, не требует высокой квалификации оператора, обеспечивает стабильность сварочного процесса, а следовательио, и качество сварки, уменьшает затраты на техническое обслуживание.

Расчет экономического эффекта от внедрения предлагаемого устройства, выполненный в соответствии с инструкцией по определению экономического эффекта на новое и усовершенствованное электросварочное оборудование, утвержденной ГКСМ СССР по науке и технике и МЭТП СССР от 14.04.72, показал, что замена существующего устройства на усовершенствованное, нредлагаемое при сварке элементов металлических стропильных ферм в объеме 108840 т в год даст 130 тыс. руб. годовой экономии.

..,

Формула изобретения

Устройство для дуговой точечной сварки щтучными электродами, содержащее направляющее приспособление с установленными на нем рукоятками для переноса устройства, кареткой с электрододержателем, механизм ее перемещения и опорное кольцо, отличающееся тем, что, с целью повыщения производительности, улучшения

условий работы оператора и повышения качества сварного соединения путем обеспечения строгой соосности каретки с направляющей на всем пути ее перемещения, направляющее приспособление выполнено в виде

полого цилиндра с продольным пазом, каретка - в виде трехгранной призмы, на каждом ребре этой призмы установлены на поворотных осях два подпружиненных ролика, опирающихся на внутренигою поверхность направляющего цилиндра, а привод перемещения каретки выполнен в виде ходового приводного винта и гайки, установленной виутри трехгранной призмы соосно с ией.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции №2029203, кл. В 23 К 11/00, 1972.

2.Патент США № 3621184, кл. 219-127, 1970.

3.Авторское свидетельство СССР № 127776, кл. В 23 К 37/02, 1959 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки наклонным электродом | 1978 |

|

SU763048A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СЕКТОРНЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2008 |

|

RU2376119C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU427808A1 |

| Устройство для контактной роликовой сварки | 1980 |

|

SU925579A1 |

| МАШИНА ДЛЯ ШОВНОЙ СВАРКИ | 1969 |

|

SU238035A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

Фиг. t

Авторы

Даты

1979-08-05—Публикация

1976-07-06—Подача