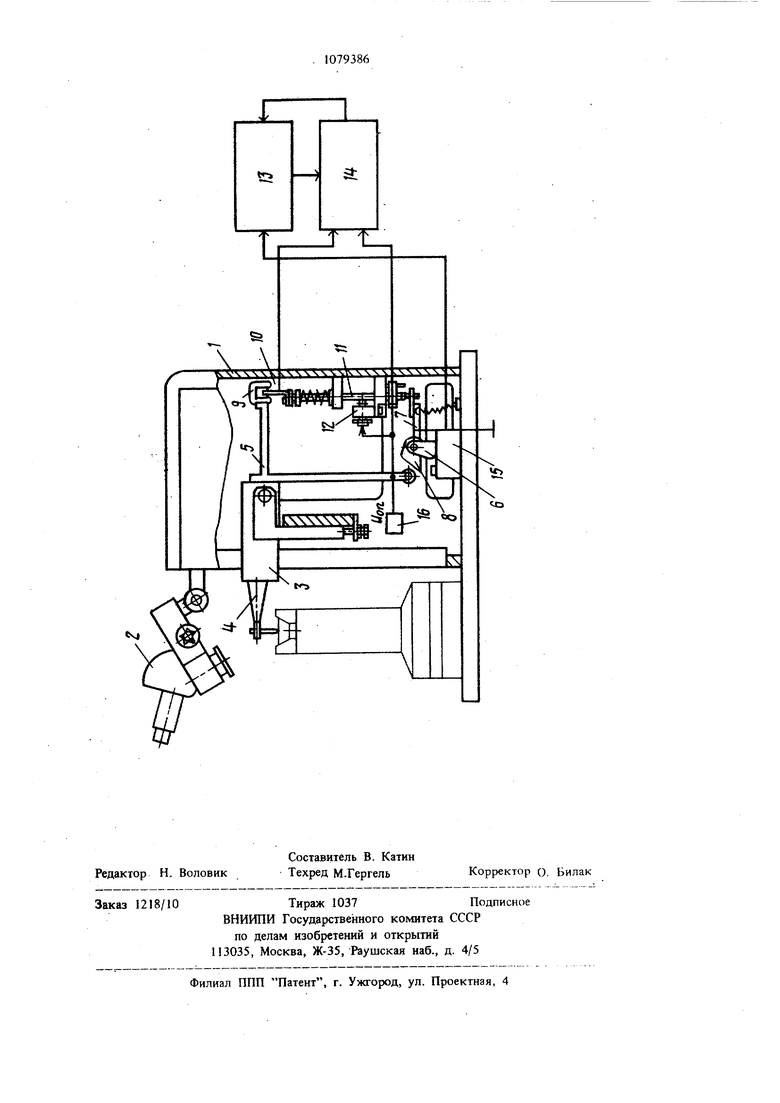

Изобретение относится к сварке, в частности к установкам для ультразвуковой микросварки, и может найти применение в электронной технире, а именно в сборке полупроводаиковых приборов и интегральных микросхем. Известна установка для ультразвуковой микро сварки ЭМ-463, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем, кинематически связанную с подпружиненным рычагом привода вертикальных перемещений сварочной головки, ультразвуковой генератор и бесконтактный датчик, подающий сигнал на включение ультразвукового генератора 11Недостатком данной устанювки является низкое качество сварных соединений, иэ-за разброса деформации присоединяемого проводника, обусловленное отсутствием датчика ксштроля дефор маиии присоединяемого проводника. Известно устройство, работа которого основана на измерении деформации проводника, по величине которой управляют процессом сварки 2. Недостатком известного устройства является низкая точность датчика деформации, что ограни чивает применение устройства.. Наиболее близкой к изобретению является установка для ультразвуковой микросварки, содержащая корпус, оптическое устройство сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным рычагол. механизм вертикальных перемещений сварочной головки, кинематически связанный с первым плечом двуплечего Г-образного рычага, блок контроля деформации, имеющий несколько входов, выходом и первым входом соединенный с yльтpaзвyкoвьпvI генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейных перемещений сварочной головки, состоящий из постоянного магнита и злемента Холла, подключенного к второму входу блока контроля деформации, и источник опорного напряжения 3 Недостатком установки; является низкая производительность из-за периодической подстройки зазора между элементом Холла и постоянным магнитом, так как линейная характеристика перемещение-электрический сигнал находится у датчика Холла в узком диапазоне (от 0,1 1 мм) и при смене прибора, изменении диаметр присоединяемого прюводника, вылета сварочного инструмента и др. датчик Холла работает в нелинейном диапазоне перемещение - электрический сигнал, что приводит к разбросу деформации присоединяемого проводника, а следовательно, и прочности и качества соединений и требует постоянной переналадки сварочной установки Цель изобретения - повышение качества свар ных соединений и производительности за счет автоматической коррекции положения элемента Холла относительно постоянного магнита. Поставленная цель достигается тем, что уста-. новка, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным , рычагом, механизм вертикальных перемещений сварочной головки, кинематически связанный с -первым плечом двуплечего Г-образного рычаг га, блок контроля деформации, имеющий несколько входов, выходом и первым входом соединенный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейных перемещений сварочной головки, состоящий из постоянного магнита и элемента Холла, подключенного к второму входу блока Контроля деформации, и источник опорного напряижния, снабжена установленными на корпусе подвижным штоком и фиксатором штока, злемент Холла смонтирован на верхнем конце цггока, нижний конец которого связан с меха- низмом вертикальных перемещений сварочной головки, постоянный магнит датчика линейных перемещений сварочной головки закреплен на втором плече двуплечего Г-образного рычага, фиксатор щтока электрически соединен с двупп&тм Г-образным рычагом и источником опорного напряжения, а точка их электрического соединения подключена к третьему входу блока контроля деформации. На чертеже изображена установка для ультразвуковой микросварки, общий вид; Установка для ультразвуковой микросваркн состоит из корпуса 1, оптического устройства 2, сварочной головки 3 с ультразвуковым преобразователем 4 и Г-образным рычагом 5, механизма 6 вертикальных перемещений сварочной головки с подпружиненным рычагом 7 и кулачком с переменным профилем 8, кинематически связанного с одним из плеч Г-образного рычага 5, датчика 3 линейных перемещений сварочной головки, состоящего из постоянного магнита 9, закрепленного на втором плече Г-образного рычага 5 и элемента Холла 10, механизма коррекции положения элемента Холла 10 относительно постоянного магнита 9, который выполнен в виде подвижного штока 11 с фиксатором 12, закрепленным на корпусе 1, верхний конец которого несет элемент Холла 10, а нижний кинематически связан с механиз мом 6 вертикальных перемещений сварочной головки 6, ультразвукового генератора 13, блока 14 контроля деформации, выходом связанного с входом ультразвукового генератора 13, а входом - с выходом ультразвукового генератора 13, бесконтактного датчика 15, подключенного к второму входу ультразвукового генератора 13, причем элемент Холла 10 подключен к второму входу блока 14 контроля деформации, а третий вход блока 14 контроля деформации соединен с фиксатором 12, Г-образным рычагом 5 и источником 16 опорного напряжения.

Установка для ультразвуковой микросварки работает следующим образом.

После совмещения через оптическое устройство 2 привариваемого проводника с контактной площадкой интегральной схемы, происходит опускание сварочной головки 3 с помощью кулачка и переменным профилем 8 на механизме 6 вертикальных перемещенил сварочной головки и Г-образного рычага 5. Одновременно происходит перемещение пггока 11 с злементом Холла 10 и постоянного магнита 9, закрепленного на сварочной головке 3 вверх, при этом опорное напряжение приложенное к Г-образному рычагу 5, электромагнитному фиксатору 12 и блоку 14 контрюля деформации шунтируется на корпус 1 установки. В момент контакта сварочного инструмента со свариваемыми деталями происходат нарущение механического и электрического контакта Г-образного рычага 5 с кулачком И переменным профилем 8 механизма f вертикальных перемещений сварочной головки, что обеспечивает подачу опорного напряжения на электромагнитный фиксатор 12 и блок 14 контроля деформации, при этом электромагнитный фиксатор фиксирует подвижный щток 11 относительно корпуса 1, а блок 14 контроля деформации переходит в рабочее состояние. Дальнейшее перемещение механизма 6 вертикальных . перемещений сварочной головки приво)ащ к нарушению кинематической связи подвижного

штока 11 с подпружиненным рычагом 7 и запуску ультразвукового генератора 13 с помощью бесконтактного датчика 15, при этом в процессе сварки элемент Холла 10 остается неподвижным, а постоянный магнит 9 перемещается вместе со сварочной головкой 3. Блок 14 контроля деформации фиксирует разность между сигналом с элемента Холла 10 в момент контакта сварочного инструмента с соед|б{яемыми деталями и сигналом с элемента Холла 10 в процессе деформации присоединяемого проводника. При достижении деформацией проводника оптимального значения (35-45%) блок 14 контроля деформации подает сигнал на отключение ультразвукового генератора 13 и электромагнитного фиксатора 12, сварочная головка 3 уходит вверх и Процесс сварки прекращается.

Таким образом, независимо от уровня, при котором происходат контакт сварочного инструмента с соединяемыми деталями, элемент Холла 10 постояшю находится в области, оптимальной для контроля деформации присоединяемого проводаика, vro приводит к повышению качества сварных соединений за счет ста&шизации деформации П1М1соединяемого проводника, и не постоянной переналадки сварочной установки, что повышает ее производительность.

Технике-зкономический эффект от внедрения установки ультразвуковой микросварки, включающей устройства автоматического поддержания режима сварки и контроля качества соединений по степени деформации проводника заключается в улучшении качества сварных соединений и производительности установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки | 1983 |

|

SU1212740A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Установка для ультразвуковой микросварки | 1987 |

|

SU1524979A1 |

| Установка для микросварки | 1985 |

|

SU1260136A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1978 |

|

SU743816A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1983 |

|

SU1109292A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным рычагом, механизм вертикальных перемещений сварочной головки, кинематически связанный с первым плечом двуплечего Г-образного рычага, блок контроля деформации, имеющий несколько входов, выходом и первым входом соеданенный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейного перемещения сварочной головки, состоящий из постоя ного магнита и элемента Холла, подключенного к второму входу блока контроля деформации, и источник опорного напряжения, отличающаяся тем, что, с целью повьпиения качества сварных соединений и производительности за счет обеспечения автоматической коррекции положения элемента Холла относительно постоянного магнита, установка снабжена установленным на. корпусе подвнжным пггоком и фиксатором щтока, элемент Холла смонтирО ван на верхнем конце щтока, нижний конец ко(Л торого связан с механизмом вертикальных перемещений сварочной головки, постоянный магнит датчика линейных перемещений сварочной головки закреплен на втором плече двуплечего Г-образного рычага, фиксатор щтока электрически соединен с двуплечим Г-образным рычагом и источником опорного напряжения, а точка их электрического соединения подключена со к третьему входу блока контроля деформации. 00 00 о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматического перевода стрелок машинистом | 1922 |

|

SU463A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Н., Рыдзевский А | |||

| П., Твердев О | |||

| К | |||

| Устройство для контроля качества сварных соединений при ультразвуковой микросварке, - Сварочное производство, № 5, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-16—Подача